00Cr18Ni10N奥氏体不锈钢焊接接头应力腐蚀特性

2014-11-05刘建华李松梅

刘建华 王 兵 李松梅 于 美

(北京航空航天大学 材料科学与工程学院,北京100191)

不锈钢因其高强度、高弹性模量在飞机上广泛使用[1].在不锈钢中,奥氏体不锈钢是应用最广泛的一种.它大约含18%Cr和8%Ni,使得奥氏体不锈钢能形成致密的钝化膜以抵抗恶劣的腐蚀环境[2].00Cr18Ni10N不锈钢是一种新型超低碳高强度奥氏体不锈钢,由于其良好的耐蚀性和力学性能而被广泛应用于航空航天领域.不锈钢构件使用接触腐蚀介质常引起多种形式的腐蚀破坏.在不锈钢的湿态腐蚀中,应力腐蚀断裂已成为最突出的破坏形式,占不锈钢湿态腐蚀破坏的40% ~60%[3].

很多学者深入研究了应力腐蚀开裂机制,应力腐蚀开裂机制包括阳极溶解(AD)和氢致开裂(HIC),不同的环境条件导致不同的应力腐蚀开裂机制[4-10].在实际应用中结构件大多是焊接结构件,焊接是现代制造业中最为重要的材料成形和加工技术之一,它的应用领域遍及石油化工、航空航天、建筑工程、微电子等几乎所有的工程制造领域[11-12].国内外对不锈钢焊接接头应力腐蚀的研究已很多.已有的研究在接头区域的划分上比较粗糙而且主要是针对304和316型系列的铬镍奥氏体不锈钢[3,13-16].国内很少对奥氏体不锈钢及其焊接接头应力腐蚀开裂(SCC,Stress Corrosion Cracking)行为进行定量研究,只是对材料的SCC行为进行了一些定性分析.

氩弧焊作为较早获得应用的机械化焊接方法,是应用最广泛的焊接工艺方法之一[17].本文旨在对经氩弧焊接的00Cr18Ni10N不锈钢的焊接接头与母材进行恒载荷拉伸应力腐蚀实验,研究其焊接接头的应力腐蚀行为、并与母材进行了比较.

1 实验

1.1 实验材料

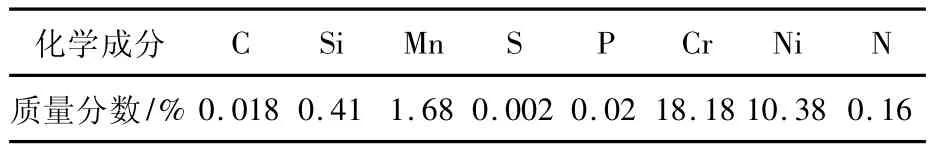

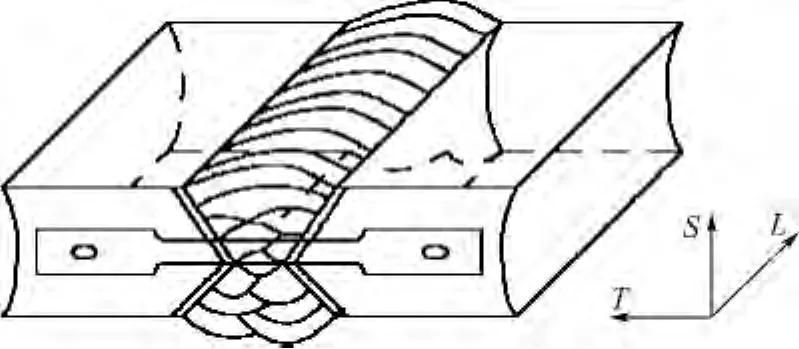

本实验采用00Cr18Ni10N奥氏体不锈钢,实验材料的化学成分如表1所示.焊接工艺为TIG氩弧焊,电极材料采用直径1.5~3.2mm铈钨丝,以氩气作保护气体,Y型坡口形式2.5 mm厚板材开70°V形缺口,钝边0.5 mm,不留间隙,接头形式示意图如图1所示.

表1 00Cr18Ni10N不锈钢化学成分

图1 接头形式示意图

1.2 恒载荷拉伸应力腐蚀实验

恒载荷拉伸应力腐蚀实验的腐蚀介质为3.5%中性NaCl溶液,恒温35(±1)℃.试样的截取位置及拉伸试样尺寸如图2和图3所示,中间位置为焊缝区.恒载荷拉伸应力腐蚀实验选取90%σ0.2,85%σ0.2,80%σ0.2,75%σ0.2这 4 个应力水平,每个应力水平采用3个平行试样.试样断裂后记录断裂时间,若实验进行120 h后试样未断裂,则取下试样在拉伸实验机上进行剩余强度测试.

图2 恒载荷拉伸应力腐蚀试样的截取示意图

图3 恒载荷拉伸应力腐蚀试样尺寸(单位:mm)

1.3 金相及断口形貌分析

取00Cr18Ni10N不锈钢实验材料的焊缝区、热影响区和母材试样,采用 500#,800#,1000#,1200#,1500#金相砂纸逐级打磨并抛光后,用丙酮溶液超声波振荡清洗除油,随后用去离子水清洗并用酒精擦拭试样表面,吹干.用20mL HCl+10mL HNO3+70mL H2O溶液作为侵蚀剂显晶,在OLYMPUS(BX51M型)金相显微镜上进行金相组织观察.对恒载荷拉伸应力腐蚀实验试样断裂后去除腐蚀产物,采用JSM 5800扫描电镜(SEM)观察断口形貌.

2 结果与讨论

2.1 金相组织分析

00Cr18Ni10N奥氏体不锈钢母材金相组织照片如图4所示,可以看出母材显微组织主要为典型的奥氏体不锈钢微观组织,由等轴奥氏体晶粒组成,并且存在一定的孪晶结构.00Cr18Ni10N焊接接头热影响区很窄,且热影响区的晶粒与母材相比几乎没有变化.00Cr18Ni10N焊缝区由发达的柱状晶组成,并且晶粒尺寸较小,一次枝晶方向性很明显,在部分柱状晶上可以看到清晰的二次枝晶.

图4 00Cr18Ni10N钢不同区域的金相组织照片

2.2 恒载荷拉伸应力腐蚀

将两种拉伸应力腐蚀试样打磨后在力学实验机上测量其力学性能,结果如表2所示.

表2 00Cr18Ni10N不锈钢力学性能

由表2可以看出,焊接后00Cr18Ni10N强度σ0.2和σb、延伸率 δ5和断面收缩率 ψ 都下降,焊接降低了00Cr18Ni10N的力学性能.

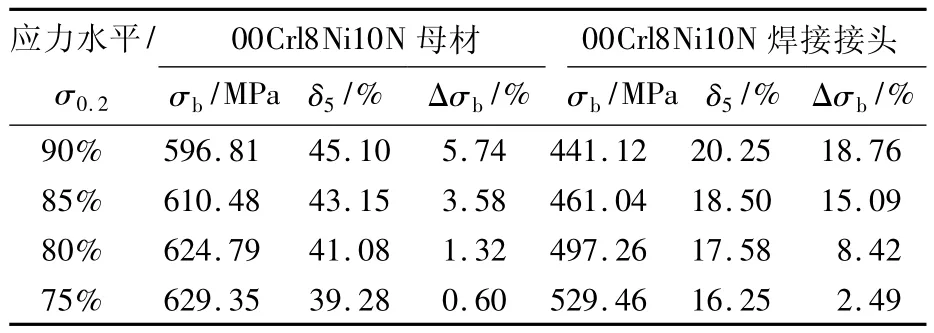

在中性3.5%NaCl水溶液中进行4种应力水平的恒载荷拉伸应力腐蚀实验,试样断裂后记录断裂时间,若实验进行120 h后试样未断裂,则取下试样在拉伸实验机上进行剩余强度测试.通过拉伸应力腐蚀前后试样的强度的损失量Δσb分析来评价材料的抗应力腐蚀性能,每个应力水平采取3个平行试样,记录拉伸试样在不同应力水平下的剩余强度σb及断后试样延伸率δ5,结果如表3所示.

表3 恒载荷应力腐蚀实验结果

由表3可以看出:随着应力水平的降低,剩余强度逐渐增大,强度损失百分比逐渐降低,这主要是由于在腐蚀介质中应力减小使得裂纹萌生的时间延长,在随后的拉伸实验中测量其剩余强度时,导致剩余强度增大,但都低于其原始抗拉强度.在相同的应力水平下,00Cr18Ni10N钢强度损失较其焊接接头大,表明00Cr18Ni10N钢焊接接头的抗应力腐蚀性能优于母材.

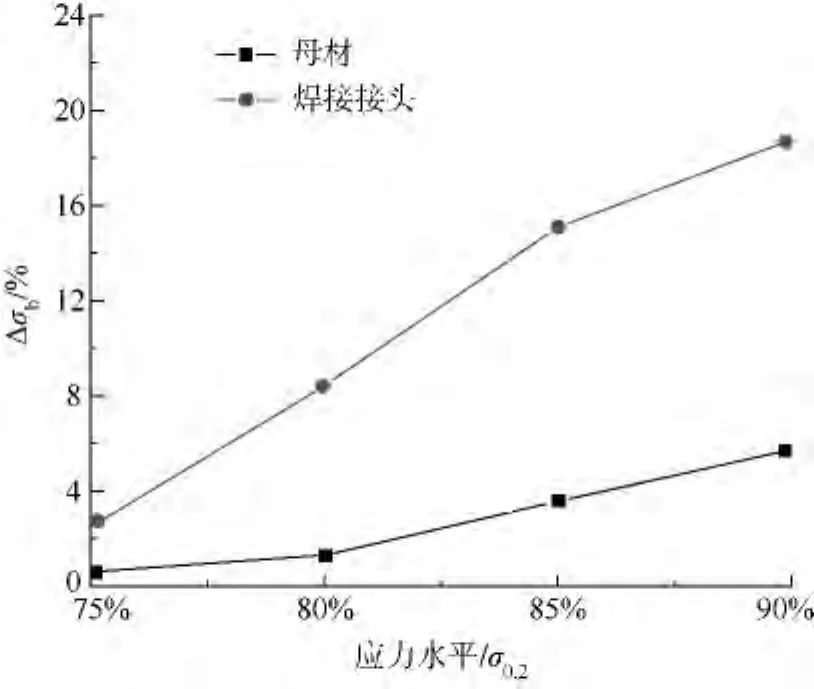

当应力水平为 90%σ0.2时,00Cr18Ni10N 钢母材的剩余强度为 596.81 MPa,强度降低了5.74%;应力水平为 85%σ0.2时,00Cr18Ni10N 钢的剩余强度为610.48 MPa,强度降低了3.58%;应力水平为 80%σ0.2时,00Cr18Ni10N 钢的剩余强度为624.79 MPa,强度降低了 1.32%;应力水平为 75%σ0.2时,00Cr18Ni10N 钢的剩余强度为629.35 MPa,强度降低了 0.60%.可以看出00Cr18Ni10N钢剩余强度降低并不是随着应力水平的变化线性变化.同样00Cr18Ni10N焊接接头的剩余强度也有类似的过程,以两种试样的强度降低百分比对应力水平作图,得到不同应力水平下的强度损失变化曲线,如图5所示.

图5 00Cr18Ni10N钢母材及焊接接头强度降低百分比随应力水平的变化曲线

由图5可以看出,当应力水平下降到75%σ0.2时,两种试样的强度损失都已经很小.说明随着应力水平的降低,应力和腐蚀介质协同作用对00Cr18Ni10N母材和焊接接头试样的影响减小,应力水平再降低材料将不发生应力腐蚀.

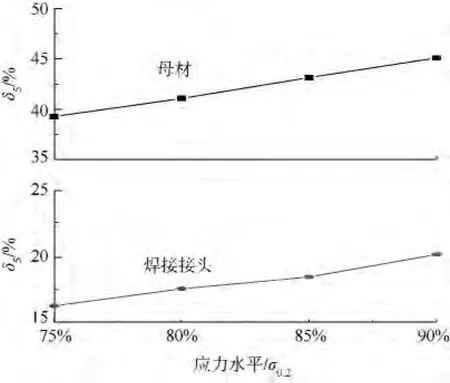

由表2可知,00Cr18Ni10N钢母材的延伸率为78.90%,焊接接头的延伸率为25.63%,焊接后00Cr18Ni10N钢塑性降低.对比表3中不同应力水平下两种试样的延伸率可以看出,进行恒载荷拉伸应力腐蚀后,试样的延伸率都有不同程度的下降,表明两种试样都受到应力和腐蚀介质的影响,塑性降低.将表3中的延伸率与应力水平作图,得到的曲线如图6所示,可以看出两种试样的延伸率随着应力水平的降低逐渐减小.在相同的应力水平下,00Cr18Ni10N钢母材的延伸率大于00Cr18Ni10N焊接接头的延伸率,这也说明了00Cr18Ni10N母材的塑性较好.

图6 00Cr18Ni10N钢母材及焊接接头延伸率随应力水平变化曲线

2.3 断口形貌分析

00Cr18Ni10N钢母材及其焊接接头的未腐蚀原始试样打磨后在拉伸实验机上直接拉断后的断裂形貌如图7所示.从宏观图像上看两种试样原始试样为韧性断裂,均发生了明显的宏观塑性变形,从扫描电镜图上可以看到两者均存在大量明显的韧窝,表明两种试样的断裂方式为典型的韧窝断裂.由断裂力学可知,韧窝的深浅能够反映材料塑性的好坏,对比图6可以看出00Cr18Ni10N钢母材韧窝较深,这也说明了00Cr18Ni10N钢母材较其焊接后韧性更好,焊接降低了00Cr18Ni10N的塑性.从焊接接头的断口形貌中可以看到存在微孔缺陷,这是由于00Cr18Ni10N属于中合金结构钢,合金元素含量较大,这些元素在高温时与空气中的氧发生反应生成的反应物流动性较差,影响了焊缝金属的成形,导致产生了未熔合等缺陷.由于产生了缺陷,因此焊接后00Cr18Ni10N的强度降低.

图7 00Cr18Ni10N钢未腐蚀原始试样的断口形貌

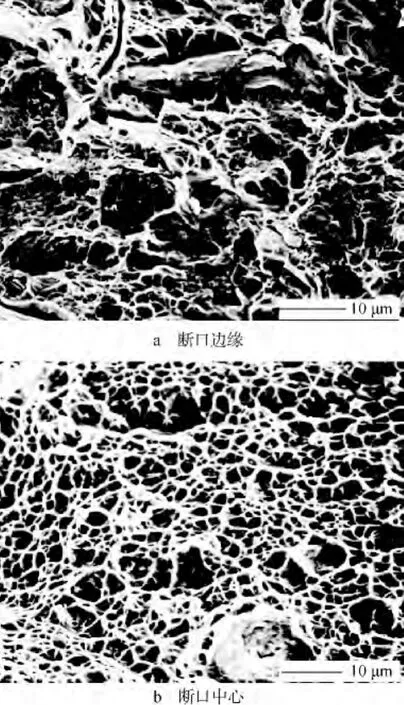

将拉伸应力腐蚀后进行纯力学拉断的母材试样去除腐蚀产物并清洗断口,采用JSM 5800扫描电镜观察断口形貌.00Cr18Ni10N钢母材在不同应力水平下的断口形貌特征相似,00Cr18Ni10N钢母材试样在85%σ0.2应力水平下的断口形貌照片如图8所示.断口边缘的断裂方式为沿晶断裂,可以观察到沿晶二次裂纹,断口中心部分是典型的韧窝形貌,其间存在微孔,为塑性断裂.对比腐蚀前后断口形貌可知,试样断口较为平整,韧窝数量较多,而腐蚀后拉断试样呈现拉长韧窝形貌,由此可见,00Cr18Ni10N钢母材在中性3.5%NaCl溶液中恒载荷拉伸断裂后,断裂方式表现为韧窝断裂和沿晶脆性断裂.

将拉伸应力腐蚀后进行纯力学拉断的00Cr18Ni10N钢焊接接头试样去除腐蚀产物并清洗断口,采用JSM 5800扫描电镜观察断口的形貌.00Cr18Ni10N钢焊接接头试样在不同应力水平下的断口形貌特征相似,00Cr18Ni10N钢焊接材料试样在85%σ0.2应力水平下的断口形貌如图9所示.断口中心部分是典型的韧窝形貌,其间存在一定数量的微孔,为韧窝-聚孔聚集型断裂,是典型的塑性断裂,断口的边缘区域存在少量的穿晶裂纹,断裂方式为沿晶脆性断裂.而随着应力水平的降低,应力和腐蚀介质对材料的影响减小,应力腐蚀减弱,当应力水平低到某一临界值时,将不发生应力腐蚀.00Cr18Ni10N钢焊接接头在中性3.5%NaCl溶液中恒载荷拉伸断裂后,表现出了应力腐蚀断裂特征.

图8 00Cr18Ni10N钢母材试样在85%σ0.2应力水平下的断口形貌

00Cr18Ni10N钢因含有较高的Cr,可形成致密的氧化膜,所以具有良好的耐蚀性.00Cr18Ni10N基本上为单一的奥氏体组织,故耐蚀性和焊接性能均较好.由两种试样的断口照片可以看出,两种试样在不加腐蚀介质条件下的断口形貌均表现为韧窝断裂形貌,在应力和腐蚀介质的协同作用下,都有发生应力腐蚀开裂的倾向,00Cr18Ni10N母材及焊接接头在应力和腐蚀介质的作用下,韧性降低,脆性增加.

3 结论

图9 00Cr18Ni10N钢焊接接头试样在85%σ0.2应力水平下的断口形貌

1)00Cr18Ni10N不锈钢母材显微组织主要为等轴奥氏体晶粒并且存在一定的孪晶结构.热影响区很窄,热影响区的晶粒与母材相比几乎没有变化.焊缝区由发达的柱状晶组成,并且晶粒尺寸较小,一次枝晶方向性很明显,在部分柱状晶上可以看到清晰的二次枝晶.

2)相同应力水平下,00Cr18Ni10N钢母材的延伸率大于焊接接头,表明00Cr18Ni10N钢母材的塑性更好,焊接降低了00Cr18Ni10N的塑性.

3)在各应力水平下,00Cr18Ni10N钢母材试样和焊接接头试样经恒载荷应力拉伸腐蚀后剩余强度减小,并且在相同应力水平下,焊接接头试样的强度损失较母材更大,焊接降低了00Cr18Ni10N钢的抗应力腐蚀性能,焊缝区是应力腐蚀开裂的敏感区域.

4)两种试样的断口中心部分是典型的韧窝形貌,其间存在许多微孔,为塑性断裂;断口的边缘部分,则出现了穿晶断裂特征,00Cr18Ni10N在所实验的环境中韧性降低脆性增加,显示出了应力腐蚀断裂特征.

References)

[1]汤智慧,陆峰,张晓云,等.航空高强度结构钢及不锈钢防护研究与发展[J].航空材料学报,2003,23(z1):261 -266

Tang Zhihui,Lu Feng,Zhang Xiaoyun,et al.Development of surface protection for aeronautical high-strength structural steel and stainless steel[J].Journal of Aeronautical Materials,2003,23(z1):261-266(in Chinese)

[2]Ding J H,Zhang L,Li D P,et al.Corrosion and stress corrosion cracking behavior of 316L austenitic stainless steel in high H2S-CO2-Cl-environment[J].Journal of Materials Science,2013,48(10):3708 -3715

[3]张震.0Cr18Ni9Ti奥氏体不锈钢焊接接头应力腐蚀行为的研究[J].木工机床,2002(3):22-26

Zhang Zhen.Study on the strees corrosion cracking behavier of the welded joint of austenicic stainless steel 0Cr18Ni9Ti[J].Technology and Equipment,2002(3):22 - 26(in Chinese)

[4]Wu L F,Li S M,Liu J H,et al.SCC evaluation of ultra-high strength steel in acidic chloride solution[J].Journal of Central South University,2012,19(10):2726 -2732

[5]Abedi S S,Abdolmaleki A,Adibi N.Failure analysis of SCC and SRB induced cracking of a transmission oil products pipeline[J].Engineering Failure Analysis,2007,14(1):250 -261

[6]Rokuro N,Takehide Y.Stress corrosion cracking of Cu-30%Zn alloy in Mattson’s solutions at pH 7.0 and 10.0 using constant load method:a proposal of SCC mechanism[J].Corrosion Science,2008,50(4):1205 -1213

[7]Liu Z Y,Li X G,Du C W,et al.Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment[J].Corrosion Science,2008,50(8):2251 -2257

[8]Cheng Y F.Electrochemical polarization behavior of X70 steel in thin carbonate/bicarbonate solution layers trapped under a disbanded coating and its implication on pipeline SCC[J].Corrosion Science,2010,52(7):2511 -2518

[9]Liu Z Y,Li X G,Zhang Y G,et al.Relationship between electrochemical characteristics and SCC of X70 pipeline steel in an acidic soil simulated solution[J].Acta Metallurgica Sinica:English Letters,2009,22(1):58 -64

[10]曹福想,张启礼.奥氏体不锈钢应力腐蚀裂纹失效分析及对策[J].南方金属,2008(3):9 -11

Cao Fuxiang,Zhang Qili.Failure analysis and precautions of stress-corrosion cracks of austenitic stainless steel components[J].Southern Metals,2008(3):9 -11(in Chinese)

[11]李晓延,武传松,李午申.中国焊接制造领域学科发展研究[J].机械工程学报,2012,48(6):19 -31

Li Xiaoyan,Wu Chuansong,Li Wushen.Study on the progress of welding science and technology in China[J].Journal of Mechanical Engineering,2012,48(6):19 -31(in Chinese)

[12]董宝明,郭德伦,张田仓.钛合金焊接结构在先进飞机中的应用及发展[J].航空材料学报,2003,23(10):240 -243

Dong Baoming,Guo Delun,Zhang Tiancang.Application and development of titanium alloy weldstructure on advanced aircraft[J].Journal of Aeronautical Materials,2003,23(10):240 -243(in Chinese)

[13]梁成浩.Ni对304不锈钢焊接接头耐蚀性能的影响[J].腐蚀科学与防护技术,2000,12(2):68-71

Liang Chenghao.Effect of nickel on corrosion resistance of type 304 stainless steels welded joints[J].Corrosion Science and Protection Technology,2000,12(2):68 -71(in Chinese)

[14]董俊明,潘希德.不锈钢焊接接头在 MgCl2溶液中的应力腐蚀开裂研究[J].西安交通大学学报,1997,31(12):49 -54

Dong Junming,Pan Xide.The stress corrosion cracking of stainless steel and its welded joints in MgCl2solution[J].Journal of Xi’an Jiao Tong University,1997,31(12):49 - 54(in Chinese)

[15]程东亮.焊接及热处理对2205双相不锈钢焊接接头腐蚀行为的影响[D].镇江:江苏科技大学,2012

Cheng Dongliang.The effect of welding and heat treatment on the corrosion behavior of 2205 duplex stainless steel welded joints[D].Zhenjiang:Jiangsu University of Science,2012(in Chinese)

[16]倪红芳.喷丸对不锈钢焊接接头应力腐蚀开裂影响的研究[D].南京:南京工业大学,2004

Ni Hongfang.A study on effects of shot-peening on stress corrosion cracking in stainless steel welded joints[D].Nanjing:Nanjing Tech University,2004(in Chinese)

[17]张京海,鲁晓声,余巍.304不锈钢氩弧焊焊剂的研究[J].材料开发与应用,2000,15(6):1 -4

Zhang Jinghai,Lu Xiaosheng,Yu Wei.Research on GTAW flux used for 304 stainless steel welding[J].Development and Application of Materials,2000,15(6):1 -4(in Chinese)