静压气浮直驱转台热特性

2014-11-05张从鹏李美波

张从鹏 刘 同 李美波

(北方工业大学 机电工程学院,北京100144)

静压气浮直驱转台系统中集成了静压空气轴承技术和直驱技术,可实现微摩擦、无磨损和“零传动”,具有高精度、高速度、高加速度的运动性能,可适应超精密、无污染等极限工作环境,广泛用于先进电子制造业、生物及医学设备、微机电系统制造、激光检测、航空和国防等精密工程领域.工业上应用的各类静压气浮直驱转台主要源自2个方面:其一是高性能设备商自行开发;其二是购买此类高性能运动系统产品作为核心功能单元集成到设备中,但由于技术保密等因素,国际上见诸文献的相关研究很少.国内对静压气浮直驱精密转台的相关研究工作开展较晚,目前我国尚无满足工业应用的、性能稳定的静压气浮直驱转台产品,其存在的主要问题是转台的精度、承载能力等性能不稳定[1-4].

静压气浮直驱转台多用于超微细加工、非接触激光加工或检测设备中,来自工作载荷和控制系统的扰动很小,对转台精度稳定性影响不大.另一方面,直驱转台没有传动链,多采用紧凑结构设计,力矩电机与空气轴承、转台工作面之间的距离很小,力矩电机运动过程中的热损耗容易使转台内部的温度产生波动,引起转台的热结构耦合变形,从而导致静压空气轴承的承载能力、支撑刚度等力学性能下降,严重时可能导致静压空气轴承抱死.因此,结构内部的温度波动是静压气浮直驱转台性能不稳定、无法满足工业应用的主要原因之一[5-7].

本文以开发满足精密工程应用、性能稳定的静压气浮直驱转台为目的,通过建立力矩电机和空气轴承的生热传热模型,对比研究电机中置式和电机后置式两种结构转台的温度场分布、热耦合变形特点;研究转台强制对流冷却的效果,通过分析不同转台结构、制冷条件下转台的综合热变形误差,设计具有较高热稳定性的转台结构,开发静压气浮直驱转台样机,并通过实验方法建立转台内部温度场,研究气浮转台性能的热波动规律,提高静压气浮直驱转台性能的热稳定性.对于研制符合工业应用要求、性能稳定的精密转台,有一定的应用与理论价值.

1 静压气浮直驱转台结构

直驱静压气浮转台主要由驱动模块、支撑模块和检测模块组成.采用永磁环形力矩电机直接驱动;设计径向和止推静压空气轴承,实现微摩擦气膜支撑;选用精密圆光栅及读数头作为角度反馈元件[8].

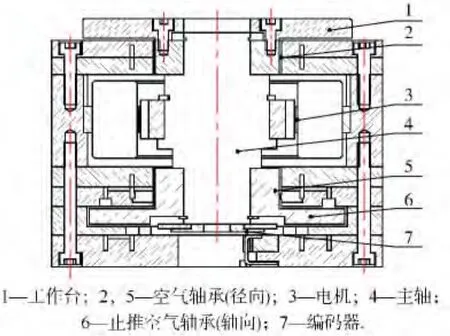

根据力矩电机的安装位置,分为电机中置和电机后置两种结构.中置式结构中,电机安装于两组静压空气轴承之间,转轴为两端支撑,抗弯刚度好,但不利于散热,空气轴承装配难度大,如图1所示.

图1 电机中置式转台的结构

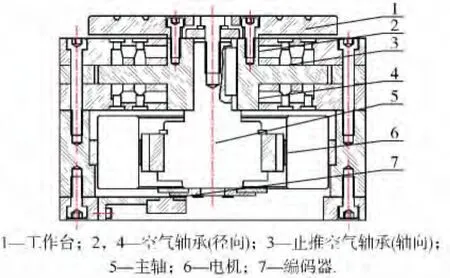

电机后置式结构转台的力矩电机安装于转轴一端,结构更加紧凑,制造难度较小,如图2所示.

图2 电机后置结构

2 转台热源分析与计算

静压气浮转台的内部热源来自2个方面:电机损耗生热、空气轴承气流摩擦生热.

2.1 电机损耗生热

无框力矩电机的发热来源于电机的损耗[9-10].静压气浮直驱转台所选用的驱动电机是RBE型永磁环形力矩电机,相关技术参数如表1所示.

表1 永磁环形力矩电机参数

当电机工作在额定功率时,假定其额定功率损耗(Pvn=120 W)100%转化为热能,即力矩电机线圈的发热功率假设为120 W.

2.2 空气轴承气流摩擦生热

空气轴承气流摩擦生热主要来源于气膜的剪切损耗,与轴承的间隙成反比,与主轴旋转的角速度的平方成正比[11].径向空气轴承和止推空气轴承的摩擦功率损耗可分别由式(1)、式(2)计算[12].

式中,η为空气的动力黏度;D为径向轴承直径;l为径向轴承长度;ω为轴承旋转角速度;h为轴承间隙;a,b为环形止推轴承内、外径.

静压气浮直驱转台的空气轴承部分技术参数如表2所示.

表2 空气轴承参数 m

2.3 传热系数计算

根据传热学、空气动力学和电机学基本原理,计算转台各部分之间的传热系数.

2.3.1 转子-循环空气间换热系数

电机转子与冷却空气间的强制对流换热系数α 如式(3)所示[10-12].

式中,α为传热系数;d为轴径;λf为流体导热系数;Pr为普朗特系数;Re为雷诺数.

2.3.2 电机定子与转子的换热系数

电机定子、转子间隙内的换热系数跟气隙间的风速有关,换热系数计算如式(4)所示[10-12].

式中,vδ为气隙的平均风速,vδ=v2/2,v2为转子的外圆周的线速度.

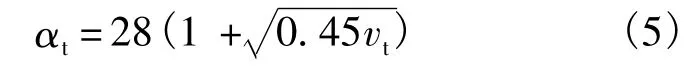

2.3.3 力矩电机转子的端部换热系数

转子的端部与周围空气间进行对流和辐射热交换的综合换热系数如式(5)所示[10-12].

式中vt为转子端部线速度均值.

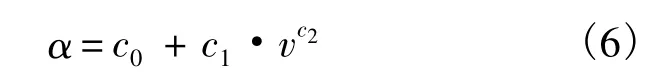

2.3.4 空气轴承组件与压缩空气的换热系数

转台运行时,轴承间隙的压缩空气气流与轴承组件实现对流换热,其传热系数如式(6)所示[10-12].

式中,v为气流平均速度;常数 c0,c1,c2可由试验测得,分别取值为 9.7,5.33,0.8[10].

2.3.5 转台外壳与外部空气的换热系数

转台外壳与周围空气之间同时进行着对流传热和辐射传热,复合传热系数 αs如式(7)所示[13-14].

式中,αc和αr分别为对流换热系数和辐射换热系数,根据文献[13],取 αs=9.7 W/(m2·℃).

2.3.6 定子与转子间的热辐射

力矩电机中,定子与转子的间隙约为0.7 mm,二者的轴向尺寸相等,可认为定子内表面与转子外表面的面积相等,二者之间的辐射换热如式(8)所示[14]:

式中,A为辐射面积;ε1,ε2为两辐射壁面的辐射率;T1,T2为两辐射壁面的表面温度.

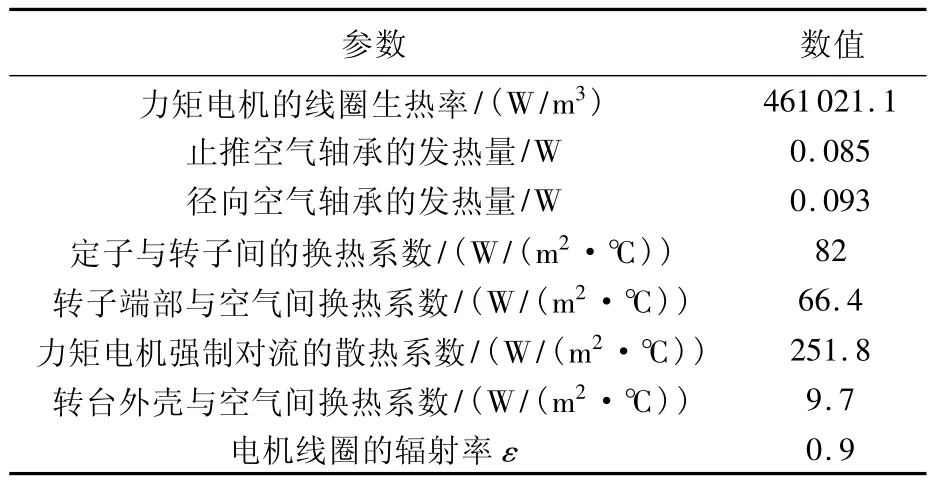

转台电机定子的生热率及各部件的传热系数计算结果如表3所示[11].

表3 电机生热率与各部件传热系数

3 转台热态特性分析

3.1 转台的有限元建模

直驱转台为轴对称结构,用其1/8剖面建立有限元模型.定子和转子可视为厚壁圆筒,合理简化了螺纹孔、螺栓、弹性挡圈等结构.采用SOLID90平面单元进行网格划分,如图3所示.转子和定子区域进行了局部网格细化处理[15].

图3 电机中置转台热态模型的有限元网格

3.2 转台温度场计算

气浮转台中,力矩电机的定子为主要热源,其热量一方面传导至转台外壳,另一方面辐射给转台内部其他部件.空气轴承处的热量经由循环空气带走,同时转台壳体与周围空气进行对流换热.热分析条件为:环境温度 25℃;主轴转速为2000 r/min;气源压力为 0.4 MPa,流量约为80 L/min,空气经空压机、冷干机、气源三联体进入转台的对称分布气路,将干冷空气送入转子和动子的间隙.将表3的参数代入ANSYS模型中,得到转台稳态温度场,如图4所示.

图4 自然冷却情况的转台稳态温度分布

图4可以看出,自然冷却条件下,电机线圈处温度最高,线圈发热累积的热量不能及时导出.为此设计了转台气冷通道,采用干冷压缩空气对转台进行强制对流冷却.电机后置转台强制对流冷却下的稳态温度场如图5所示.

图5 电机后置转台稳态温度分布图

3.3 转台的热-结构耦合计算

采用间接耦合分析方法,将稳态温度场的分析结果作为载荷加载,底端固定并施加对称位移约束条件,计算两种结构转台在不同冷却条件下的结构变形图,如图6所示.

图6 转台热变形云图

3.4 热分析结果比较

根据温度场与热耦合分析的结果,“电机中置+自然冷却”、“电机后置+自然冷却”、“电机后置+强制冷却”3种条件下转台的最高温度、最大变形等数据,如表4所示.

表4 最高温度与最大热变形对比

由表4所示的数据对比可以看出:①自然冷却条件下,两种结构转台的内部最高温度相差1℃;电机后置转台的热变形比电机中置转台的热变形小;②强制对流冷却效果明显,转台内部温度和结构变形均有明显减小.

电机后置转台强制冷却情况下,相对同一参考位置,止推空气轴承气膜上边缘的轴向变形为12.2 μm,下边缘的轴向变形为 11.1 μm,止推空气轴承总间隙的热变形为1.1 μm,上、下气膜厚度平均变化0.55 μm,在空气轴承气膜厚度的设计允许波动范围,对转台轴向承载能力、刚度等性能影响较小.在此分析中,径向气膜的厚度增加了约0.4 μm,且呈对称分布,不影响转台轴心位置,对转台的径向承载能力影响甚微.

4 转台的温度场测试

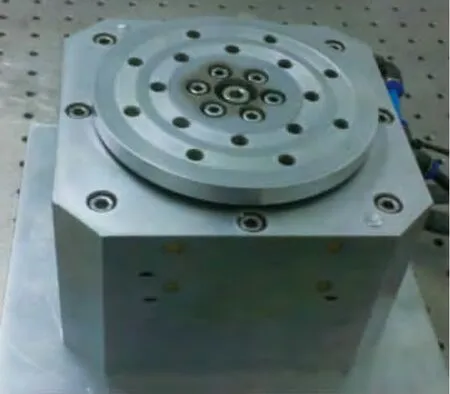

辅冷的电机后置气浮直驱转台如图7所示.

图7 静压气浮直驱转台样机

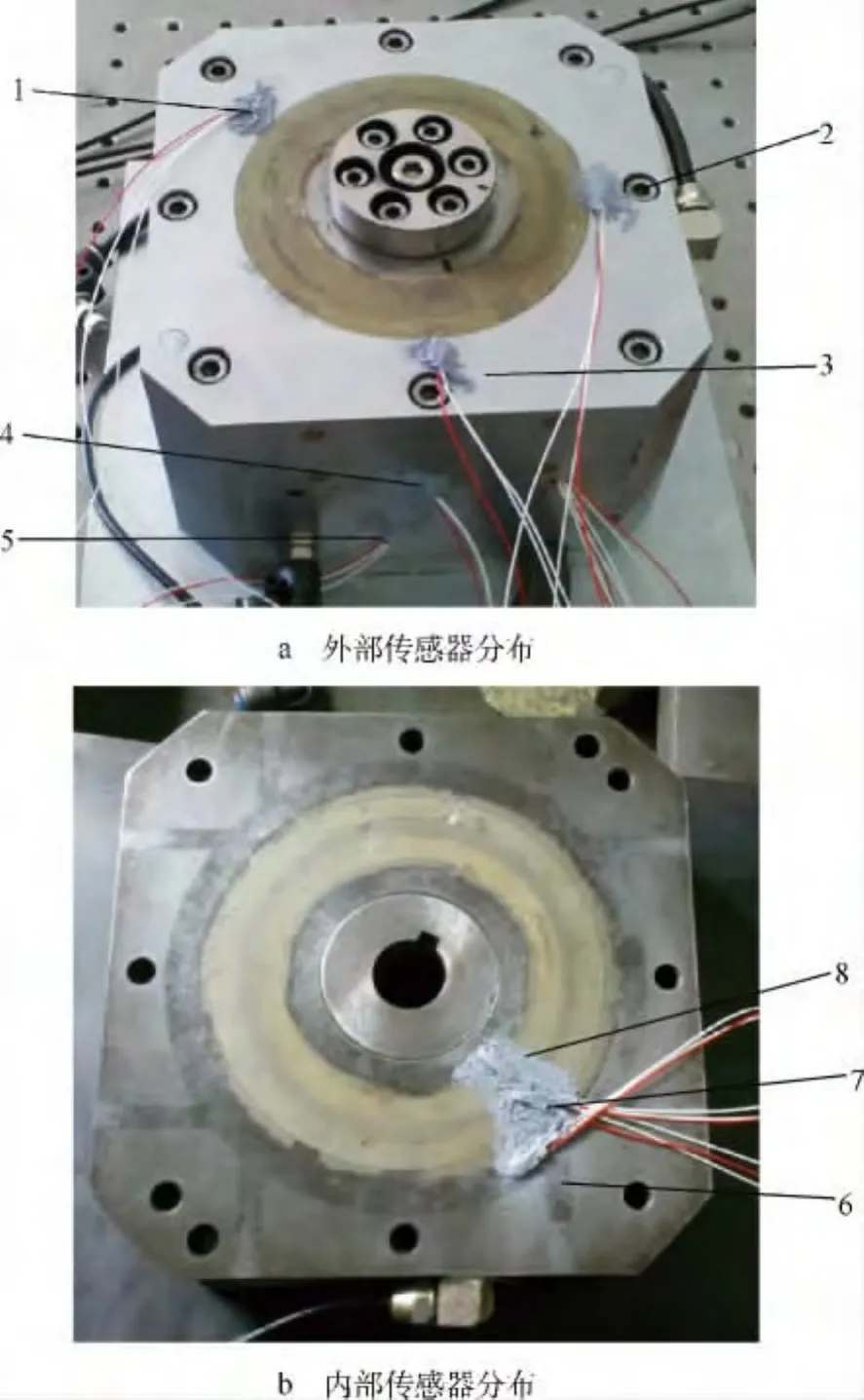

在静压气浮直驱转台样机上进行了稳态温度场测试.采用贴片式铂电阻PT1000作为测温元件,用绝缘导热硅胶在转台的内部和外壳分别安装8个温度传感器(即8个测试点),如图8所示.测试实验的环境温度为25℃.

静压气浮转台达到稳定运行状态后,处于热平衡状态,各测试点的温度基本保持稳定.记录此时各测试点的温度值,其中测试点1,2,3的测量结果如表5所示.从表5中数据可知,测试点的实测温度差小于0.2℃,表明转台中心轴的各同心圆上的位置具有一致的温度,同时证明了对转台进行对称有限元计算的合理性.

图8 温度传感器布置

表5 测试点的温度 ℃

第 4,5,6,7,8 测试点的有限元计算温度值和实验实测温度值的比较,如表6所示.

表6 测试与分析结果比较

通过数据对比可以看出:①5个测试点的检测温度与软件计算的结果基本一致,计算偏差为2.5% ~6%,由此可以认为,以有限元计算结果为加载条件进行结构热耦合分析的结果是准确可行的.②温度场计算与实验测量产生微小偏差的可能原因有:实验过程环境温度波动;有限元分析模型简化带来误差;没有考虑转台零件接触面热阻的影响等.

本实验通过温度场关键节点温度测量与有限元计算相结合的方法研究转台内部温度分布情况,探索了一种建立转台内部实时温度场的方法,为温度场建模及实时热误差补偿奠定了基础.

5 结论

基于热特性分析开发的强制对流冷却、电机后置结构气浮直驱转台,具有良好的热稳定性.实验表明:测试点的计算与实测温度的最大误差为1.93℃,证明力矩电机和空气轴承的生热传热模型及有限元模型具有较高的计算精度;温度稳态时,气浮转台轴向止推气膜单侧间隙变化量为0.55 μm,径向气膜变化量 0.4 μm,满足精密气浮直驱转台的工作要求.

References)

[1]Zhang C P,Li M,Luo X K.Thermal characteristics analysis of aerostatic direct drive rotary stage[J].Advanced Materials Research,2013,655-657:287 -291

[2]Zhu J C,Chen H,Chen X D.Large eddy simulation of vortex shedding and pressure fluctuation in aerostatic bearings[J].Journal of Fluids and Structures,2013,40:42 -51

[3]Chen X D,Chen H,Luo X,et al.Air vortices and nano-vibration of aerostatic bearings[J].Tribology Letters,2011,42(2):179 -183

[4]Chen X D,He X M.The effect of the recess shape on performance analysis of the gas-lubricated bearing in optical lithography[J].Tribology International,2006,39(11):1336 -1341

[5]吴贺.超高速空气静压电主轴热特性分析[D].广州:广东工业大学,2012

Wu He.Analysis on the thermal characteristics of ultra highspeed aerostatic motorized spindle[D].Guangzhou:Guangdong University of Technology,2012(in Chinese)

[6]王保民,胡赤兵,孙建仁,等.高速电主轴热态特性的ANSYS仿真分析[J].兰州理工大学学报,2009,35(1):28 -31

Wand Baomin,Hu Chibing,Sun Jianren,et al.Simulation analysis of thermal characteristics of high-speed motorized spindle by using ANSYS[J].Journal of Lanzhou University of Technology,2009,35(1):28 -31(in Chinese)

[7]Bossmanns B,Tu J F.A power flow model for high speed motorized spindles—heat generation characterization[J].Journal of Manufacturing Science and Engineering,2001,123(3):494 -505

[8]张从鹏,罗学科,谢峰.一种静压气浮直驱转台:中国,201010294885[P].2012-04-18

Zhang Congpeng,Luo Xueke,Xie Feng.A aerostatic direct drive rotary stage:China,201010294885[P].2014-04-18(in Chinese)

[9]张明华,袁松梅,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32

Zhang Minghua,Yuan Songmei,Liu Qiang.Research on thermal characteristics for high speed motorized spindle based on finite element analysis[J].Manufacturing Technology & Machine Tool,2008(4):29 - 32(in Chinese)

[10]陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989

Chen Zhaonian,Chen Zichen.Machine tool thermal state characteristics[M].Beijing:Mechanical Industry Press,1989(in Chinese)

[11]李美波.高性能静压气浮运动系统热耦合分析及热误差控制[D].北京:北方工业大学,2013

Li Meibo.Research on thermal characteristic and thermal error control of high-performance aerostatic motion system[D].Beijing:North China University of Technology,2013(in Chinese)

[12]池长青.气体动静压轴承的动力学及热力学[M].北京:北京航空航天大学出版社,2008

Chi Changqing.Dynamics and thermodynamics for gas bearing[M].Beijing:Beihang University Press,2008(in Chinese)

[13]陈学东,何学明.超精密气浮定位工作台技术——气浮系统动力学与控制[M].武汉:华中科技大学出版社,2008

Chen Xuedong,He Xueming.Research on ultra precise positioning stage with gas-lubricated bearings—dynamics and control of the gas-lubricated system[M].Wuhan:Huazhong University of Science and Technology Press,2008(in Chinese)

[14]戴锅生.传热学[M].北京:高等教育出版社,2002:21-53

Dai Guosheng.Heat transfer theory[M].Beijing:Higher Education Press,2002:21 -53(in Chinese)

[15]刘剑.划片机空气静压主轴静态与热态特性的有限元分析与实验研究[D].上海:华东理工大学,2011

Liu Jian.Static and thermal characteristics finite element analysis and experimental study of aerostatic spindle in dicing[D].Shanghai:East China University of Technology University,2011(in Chinese)