端拾器通用化工艺分析

2014-10-10李奇王爱华李峰李志明奇瑞汽车股份有限公司乘用车公司冲压厂

文/李奇,王爱华,李峰,李志明·奇瑞汽车股份有限公司乘用车公司冲压厂

端拾器通用化工艺分析

文/李奇,王爱华,李峰,李志明·奇瑞汽车股份有限公司乘用车公司冲压厂

李奇,工程师。主要研究方向为冲压工艺管理。

本文通过对机器人自动化线端拾器通用化工艺进行分析,并对端拾器进行安装调试,降低了自动化线端拾器开发成本,减少了端拾器存放面积,为自动化线降本提供了新的思路和方法。

汽车车身结构件及覆盖件的冲压生产正在从纯手工生产方式过渡到全自动化生产。全自动化冲压生产牵涉到拆垛、上料及工序间零件过渡的问题,目前国内生产普遍选用的是利用端拾器实现产品的过渡。每组制件端拾器投资成本约3~5万元。本文通过对端拾器通用化工艺进行分析,实现拆垛上料端拾器通用、同类型端拾器通用,降低车型开发时端拾器投资成本。

冲压机器人自动化线工艺流程

冲压机器人自动化线工艺流程,如图1所示。在准备好各工序模具的情况下,将垛料输送到拆垛工位定位后,拆垛机器人通过端拾器从垛料上吸取单张板料并把它输送到磁性皮带机上。磁性皮带机将板料涂油后送到对中台。经过对中定位后,上料机器人取料将板料送入第一台压力机第一道工序的模具中。冲压后工件通过搬运机器人从压力机内取出放入下一套模具进行冲压。这一过程重复到最后一道工序,下料机器人在最后一台冲压机完成冲压后取走工件并将其放到皮带机上,由人工检查和装箱。

端拾器可行性工艺分析

图1 冲压机器人自动化线工艺流程

端拾器指安装联接在工业机器人或机械手上的装置,利用真空吸盘或夹钳与被抓取物接触,将其从一个位置搬运到指定的位置。冲压机器人自动化线端拾器为单杆快换铝制端拾器(图2),采用铝制模块化结构形式,利用真空吸附的工作原理抓取工件或板料。端拾器的组成主要包括快换主接头、铝杆、转接头、T形接头、吸盘连接臂、连接臂接头、吸盘接头、吸盘、直通/三通接头、气管等。真空吸盘布置在用铝合金制作的延长臂支架上,吸盘个数及其布置形式根据具体的制件而定。机器人上安装有真空发生器,用于产生真空并检测真空度,判定制件是否吸牢。

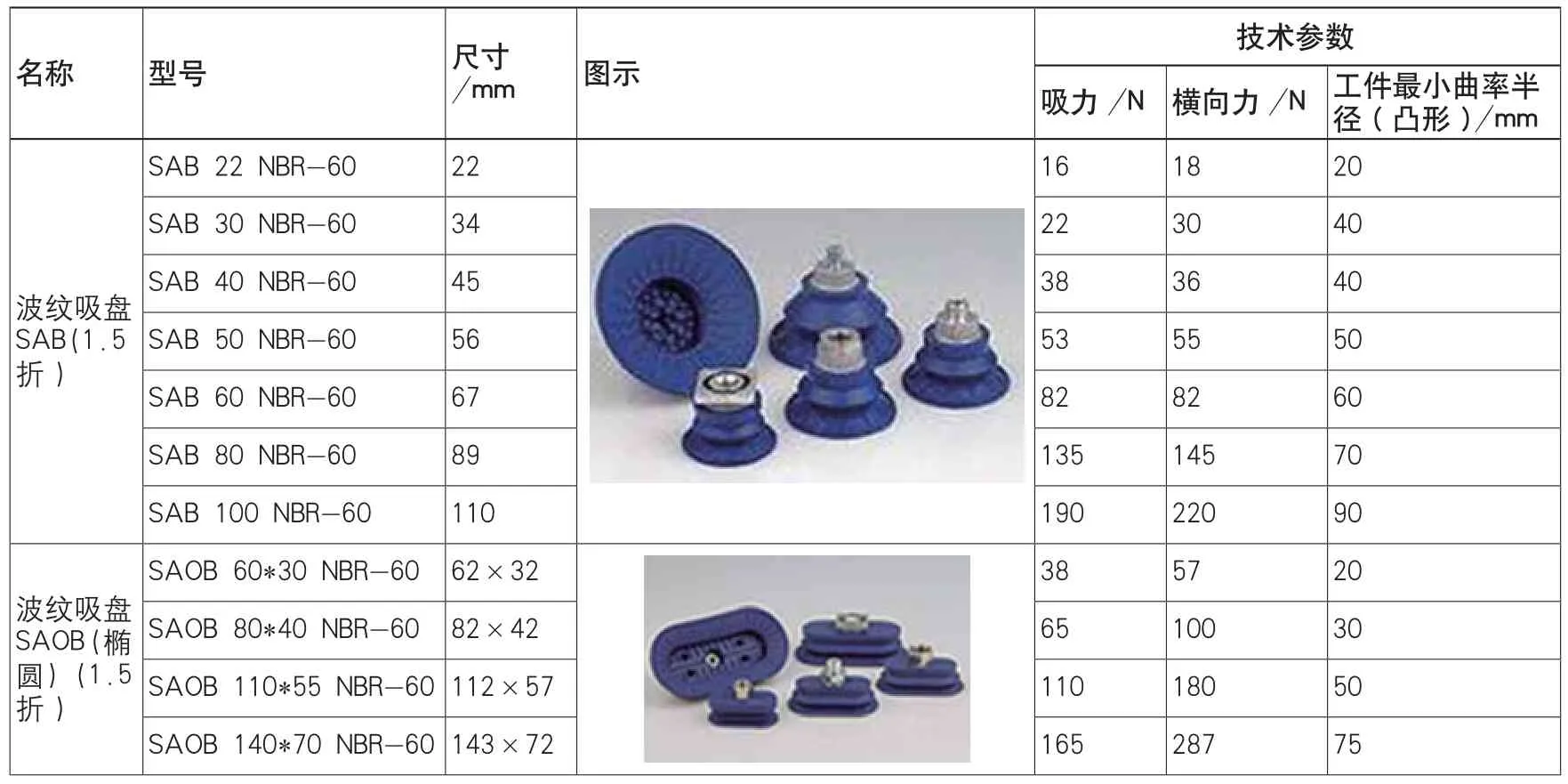

端拾器通过真空吸盘与制件接触吸取制件。吸盘种类很多,波纹吸盘最常用,在使用中有多重优点:⑴适用于不同尺寸和形状的工件,如波纹吸盘SAB吸盘直径尺寸从22mm到110mm;⑵对曲面和不平整工件具有很强的适应性;⑶接触工件时有良好的缓冲性能、吸力强,吸盘压缩行程3~10mm。波纹吸盘的结构如图3所示。

图2 单杆快换铝制端拾器

图3 波纹吸盘结构

端拾器吸盘吸取点选择时,需重点考虑两个因素:⑴工件最小曲率半径是否符合吸盘要求;⑵端拾器吸盘吸力与横向力是否满足要求等。

工件最小曲率半径表明吸盘能够安全吸取工件的最小半径,如图4所示。利用CATIA V5“曲面分析”工具分析所选取吸盘吸取曲面的曲率半径。将工艺数模导入后进入CATIA机械设计模块下的线架与曲面设计模块,根据经验选取吸盘所在的曲面,在曲面分析工具栏中单击“曲面曲率分析”按钮,在分析类型栏选择“最小值”,即显示曲率最小值。当曲率最小值大于工件最小曲率半径(表1)时,吸盘吸取曲面的曲率半径满足吸盘工件最小曲率半径要求,如图5所示。

图4 工件最小曲率半径

图5 制件曲面的曲率半径

吸盘在运动过程中的受力分为吸力和横向力。为了确保端拾器在运动过程中不掉件,需考虑一定的安全系数。通过吸盘吸力理论数值和对我公司生产200余组制件端拾器吸盘分布分析,自动化线端拾器真空吸盘的安全系数n最小取4,机器人运动加速度最大取12m/s2。将工艺数模导入后进入CATIA机械设计模块下的线架与曲面设计模块,根据经验选取吸盘所在的曲面,然后再根据曲面大小和曲率选择吸盘大小,完成吸盘位置选择,并对端拾器吸盘吸力和横向力进行校核。同时需考虑机器人取料点相对于制件的位置,方便员工取下(装上)端拾器。

以包裹件本体制件为例,制件重量为3.54kg,其重力为35.4N,在自动化运行过程中制件最大 切 向 力 为3.54kg×12m/s2=42.48N。 在 包裹件本体制件数模上选取4点安装吸盘——4个SAB50,对吸力和横向力进行校核,端拾器吸力为53×4/4=53N>35.4N,横向力为55×4/4=55N>42.48N,故制件能够被吸起,满足机器人自动化线生产要求。通过核算,力学条件满足,再在现场对吸盘位置进行精确调整。

表1 吸盘型号、尺寸及技术参数

图6 拆垛上料端拾器通用化分析

端拾器通用化工艺分析

拆垛上料端拾器通用

运用成组技术分析端拾器通用化工艺的可行性。成组技术揭示和利用事物间的相似性,按照一定的准则分类成组,同组事物能够采用同一方法进行处理,以便提高效益。成组技术的核心是成组工艺,即把结构、材料、工艺相近似的零件组成一个零件族,按零件族制定工艺进行加工,从而扩大了批量、减少了品种,便于采用高效方法和提高劳动生产率。零件的相似性是广义的,在几何形状、尺寸、功能要素、精度、材料等方面的相似性为基本相似性,以基本相似性为基础,在制造、装配及生产、经营、管理等方面所导出的相似性,称为二次相似性或派生相似性。

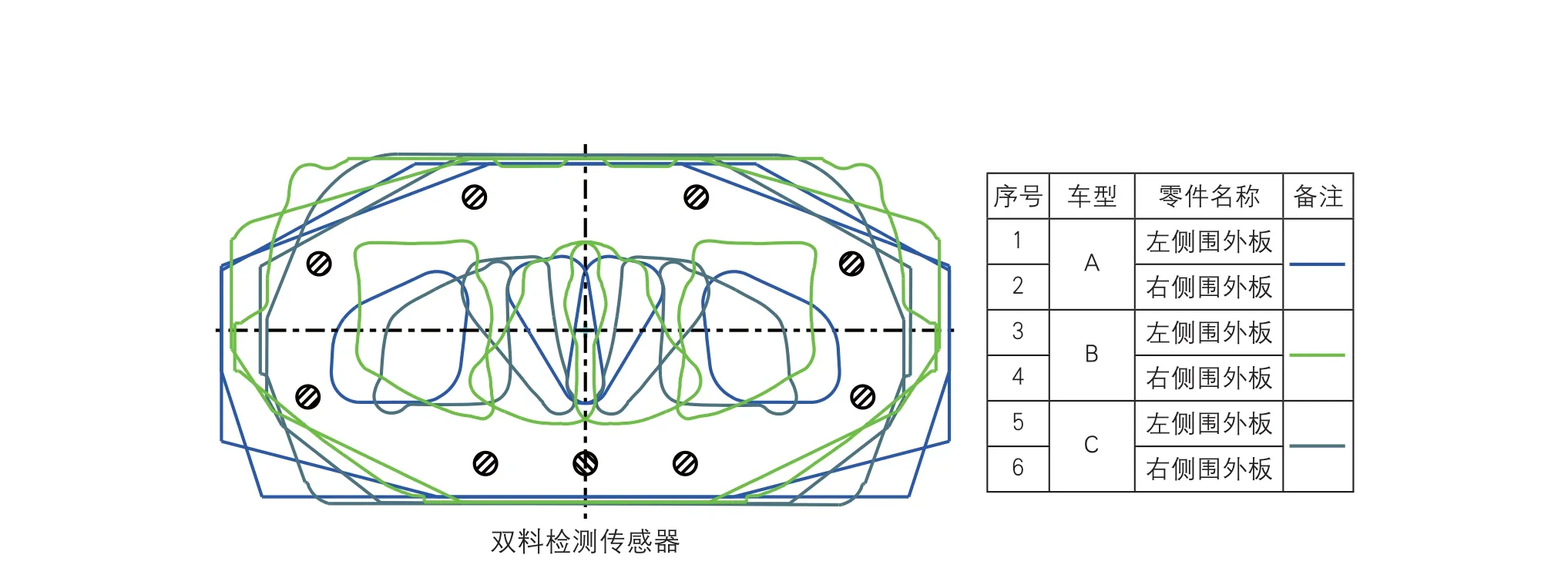

结合端拾器的结构特点,运用AutoCAD软件分析制件拆垛上料端拾器通用的可行性。冲压自动化线每条线生产20~30组制件。根据自动化线制件板料尺寸,按长宽尺寸间距600mm内对板料进行分类,把尺寸相似的板料归类成组,确定拆垛上料端拾器通用的可行性。如图6所示,在AutoCAD软件中,在不同图层绘制不同制件的板料(板料的中心为同一点),确定板料的重叠部分,根据吸盘均匀分布的原则选择吸盘位置点,另外对于拆垛端拾器需考虑双料检测传感器位置。分析端拾器吸盘吸力和横向力是否大于板料重力和横向力,如满足,则端拾器通用。在现场安装调试时进一步优化端拾器。每条生产线约4套端拾器满足该线所有制件的拆垛上料需求。

另外,拆垛上料端拾器通用化实现时,需进一步考虑拆垛小车上料垛的位置公差在每个方向上为±10mm。放置板料的托盘对中通过定位销及托盘上相应的对中面来实现。定位销必须插在料垛车上相应于托盘的安插位置上。每垛板料最下面板料到最上面板料的平度要在10mm之内。

搬运端拾器通用

根据成组技术原则将制件按照类型分类,再根据吸盘压缩行程确定吸盘布置点,然后分析确定工序间搬运端拾器通用可行性,确定吸盘位置点,校核端拾器吸力、横向力等,确定端拾器的通用可行性。

如图7所示,以A/B两车型发动机盖外板为例研究搬运端拾器的通用可行性。在CATIA的装配设计模块中,导入A/B两车型发动机盖外板相同工序数据,利用指南针对零件进行移动,使A/ B发动机盖外板处于相对平行的位置。使用Space Analysis(空间分析)工具栏中的Sectioning(剖切)工具,在设计环境中自动生产一个剖切面,通过对话框可以调整剖切名称、剖切对象和剖面定位等多个与剖切相关的因素,测量截面线上各点之间的距离。

图7 工序间搬运端拾器通用化分析

端拾器通用的条件如下:⑴吸盘选取点各截面线之间的距离应在5mm内,如图7所示;⑵吸盘选取点最小曲率半径大于所选吸盘要求的工件最小曲率半径;⑶端拾器吸盘均匀分布在制件上,端拾器吸盘吸力与横向力大于制件重力与横向力。所有条件都符合后,根据吸盘选取点在现场安装调试端拾器。

结束语

根据端拾器通用化工艺要求,对自动化生产线生产的冲压件进行分析,确定通用的拆垛上料端拾器及搬运端拾器类型。目前我公司冲压机器人自动化线拆垛上料端拾器已实现通用,端拾器通用有助于降低端拾器开发成本,减少端拾器存放面积,提高生产效率。