船用大型连杆盖国产化模锻工艺开发

2014-10-10李天国南车资阳机车有限公司锻造分公司

文/李天国·南车资阳机车有限公司锻造分公司

匡利华·南车资阳机车有限公司曲轴事业部

船用大型连杆盖国产化模锻工艺开发

文/李天国·南车资阳机车有限公司锻造分公司

匡利华·南车资阳机车有限公司曲轴事业部

大型连杆盖是非常重要的船用零部件,体积较大,形状复杂,有非加工面,锻造难度大,厚度尺寸不容易合格。根据产品的尺寸和外形特点利用一台设备安装平板模镦粗、拍扁出坯,另外一台设备安装整体模进行终锻、切边、冲孔、复锤等,做到了产品的一次试模成功和样件的快速交出,实现了该锻件的国产化生产。

为了国家海防安全,柴油动力的巨型舰船是必不可少的装备,柴油发动机连杆更是其核心件,其技术要求非常高,我公司承接了国内某厂委托生产的合计重量达230kg的柴油机核心件之一——连杆及盖的模锻任务,该产品采用杆身、盖分体模锻,理论计算连杆盖模锻打击力需要17~18t的锻锤,切边剪切力在950℃时理论计算值约为1500t,而国内最大的蒸汽动力锻锤的打击力为16t,打击力明显不够。连杆盖是船用产品动力部分的关键零部件,本产品的零件尺寸及各项性能指标必须满足设计要求,这是保证使用的基础。通过一系列技术参数的改进,我公司顺利交出了样件,各项性能指标均达到了国际标准的技术要求,实现了大型连杆类模锻件的国产化,不再依赖进口产品,其意义不言而喻。

工艺流程的制定

工艺流程是保证一种产品能合理、合格锻造出来的指导性路线,工序安排得合理,能大大降低生产成本,节约资源。考虑到我公司现有的设备及人员情况,还有产品制造本身存在的难度等,特制定了如图1所示的工艺流程,通过首批样件的生产验证,该工艺流程能有效地完成连杆盖锻件的制造,充分证明了本流程的合理性。

锻造难点分析

打击力

模锻锤的吨位G(kg)可根据公式G=4F计算得出,式中,F为包括连皮和仓部1/2计算的飞边面积在内的锻件水平投影面积(cm2),本式适用于低、中碳结构钢和低碳合金钢锻件。

图1 DK36连杆盖锻件工艺流程

代入设计尺寸计算得G=4×64×67=17152kg(式中后面两个数值分别是宽度和长度)。由计算可以看出,这超出了16t模锻蒸汽锤的打击范围,会导致锻件棱角充不满和锻件厚度尺寸超上差。

切边与冲连皮力

切边与冲连皮力P(N)可根据公式P=(1.7~2.0)σbF计算得出,式中,σb为切边温度下的强度极限(MPa),F为剪切面积(mm2)。当切边温度为950℃时,代入相关数据计算得P=1.7×165×π×272×62.7=15028622.8N,我公司配备的切边压机的工作压力为1250t,上述计算结果超出了设备能力。当切边温度为1000℃时计算的切边力为1225t,所以切边温度在1000℃以上时,切边压机可以满足要求。

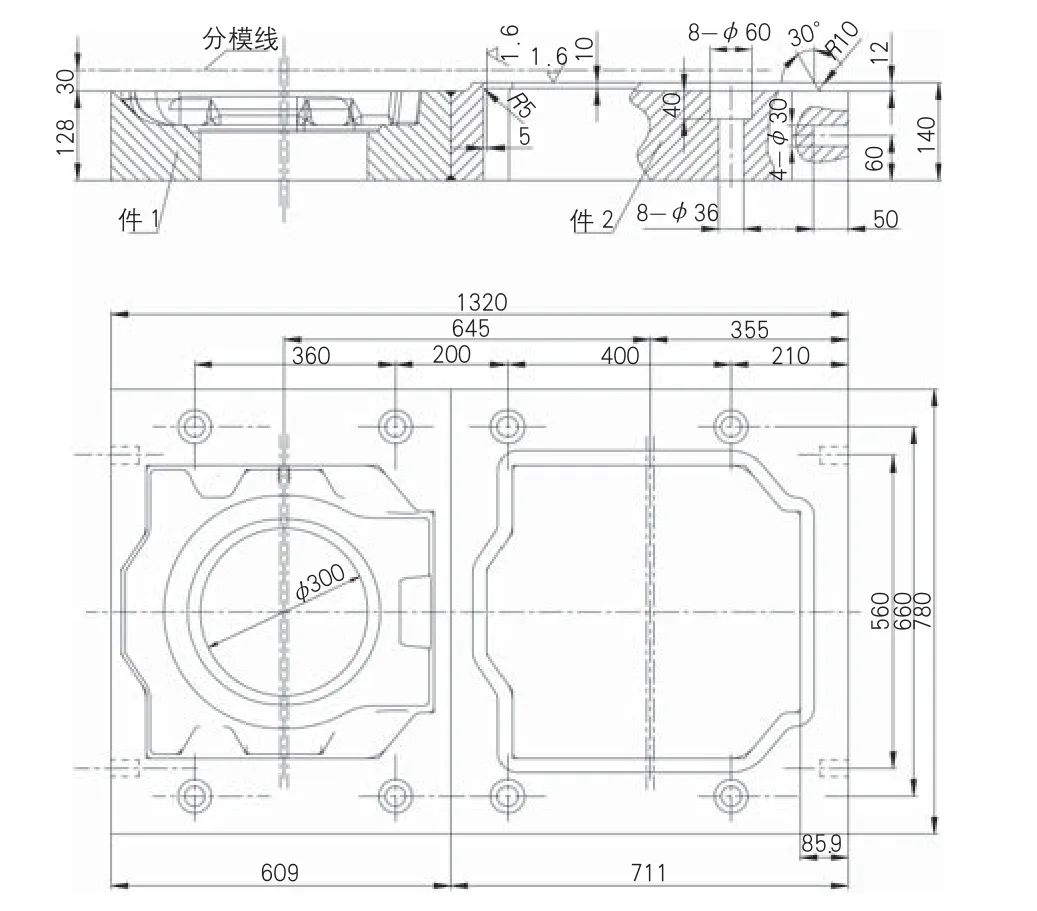

模具设计

锻模的设计

⑴终锻模膛的设计。

终锻模膛的设计依据:冷锻件→热锻件→终锻模膛。

终锻温度时的锻件尺寸Lt(mm)可按式Lt=L(1+αt)计算,式中,L为冷态时锻件的尺寸(mm),α为材料线膨胀系数(℃-1),t为终锻温度(℃)。

对于钢铁材料来说,模锻的终锻温度一般取为1000℃,材料收缩率为1.5%。

⑵飞边槽的设计。

飞边槽由桥部和仓部组成,桥部较薄,金属冷却快,使模膛四周产生阻力,迫使金属充满模膛。考虑到本产品有非加工面,表面质量要求高,模锻打击力不够,厚度尺寸容易超上差,桥部设计采取了降低高度的办法,目的是让本体的多余金属能充分延展到仓部,并在锻件最难充形的四角棱形部位增加局部高度,这样该部位金属冷却快,会使该区域模膛四周产生阻力,从而迫使金属充满棱角部。此设计在锻件生产后,在锻件划线检查报告中充分得到了佐证,厚度方向的尺寸全部都在厚度公差范围内,四角棱上沿完全充满。飞边槽形式是本产品能合格的重要设计支撑,如图2所示。

图2 飞边槽形式

模锻后所得到的锻件是四周带有飞边的锻件,应根据锻件尺寸、形状和切边方式等确定飞边槽的形式和尺寸。

飞边槽的尺寸与锻件的复杂程度和锻件的大小有关。模膛四周的阻力大小取决于桥部的高度h3和桥部的宽度b。

飞边槽尺寸按表1选取。

■ 表1 飞边槽尺寸的选择

⑶模膛壁厚的选择。

锻模模膛应有足够的壁厚,以保证锻模在工作中不致损坏,同时又要避免模块过大。由于锻模的工作情况十分复杂,所以模膛壁厚根据经验确定,确定模膛壁厚应考虑以下几个因素:

1)模膛深度越大,侧壁斜度越小,壁与底的圆角半径越小,壁厚越大;

2)与模膛相邻的壁面斜度越小,壁厚越大,如相邻的是锻模外壁(斜度为0°),则壁厚应最大。

当α=7°、R=3mm时,模膛壁厚S可根据式S=K1×h确定,式中,K1为系数,h为模膛深度(mm)。系数K1按表2选用。

⑷角锁扣尺寸的选择。

角锁扣尺寸的选择参考表3。

■ 表2 系数K1的选择

■ 表3 角锁扣尺寸的选择

图3 飞边的实际厚度

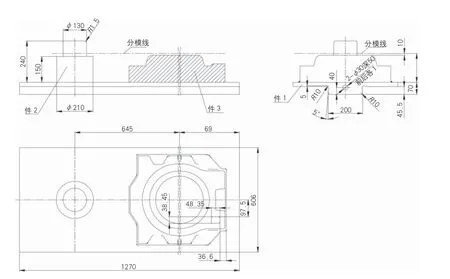

切边模的设计

切边模刃口在工作过程中逐渐磨损,在经过一定数量的切边磨损后,刃口由锋利逐渐变钝。在计算飞边剪切面积时要按飞边的实际厚度S(图3)计算,计算结果作为选择切边设备吨位的依据。

⑴切边凸模及冲孔冲头的设计。

凸模按锻件配制,具体设计时应考虑如下因素:凸模与锻件需有一定的接触面积,以防切边时锻件表面被压伤或产生弯曲。当上述条件满足时,凸模形状可以简化。

图4 切边凸模

设计的切边凸模如图4所示,冲孔冲头如图5所示。

⑵切边凹模的设计。

凹模刃口的轮廓线按锻件图在分模面上的轮廓线制造。热切边时应考虑冷缩率(1.2%~1.5%),对于易冷却的细长件或锻件杆部取小值,反之取大值。

设计的切边凹模如图6所示。

数值模拟前的准备工作

对锻造连杆盖产品模锻过程进行模拟和分析。本次模拟利用Pro/E软件对锻造连杆盖参数化建模,用DEFORM-3D软件平台对建立的三维模型进行有限元模拟,对锻造连杆盖成形过程和受力进行分析,揭示产品缺陷并优化模锻工艺。为使模拟结果能真实反映实际的生产情况,设定的模拟条件与实际生产条件基本一致。

材料模型的建立

锻件材料为D-SFCM780钢,鉴于DEFORM-3D材料库中没有该材料,需要建立该材料模型。由于没有该种材质在不同温度和不同变形速度下的变形抗力数据,基于42CrMo4合金钢的化学成分和性能基本与D-SFCM780一致,借鉴42CrMo4合金钢的变形抗力曲线(图7)建立材料模型。

模拟参数的设定

图5 冲孔冲头

图6 切边凹模

在10t模锻锤上镦粗、拍扁出坯,然后再运送到16t模锻锤上打击成形,对两次锻造模拟参数设置均相同:模具材料设定为刚体,坯料加热温度为1150℃,库伦摩擦系数为0.3,模具温度设定为300℃,上模移动速度设定为300mm·s-1,单元格数为200000个。

图7 42CrMo4合金钢变形抗力曲线

图8 镦粗终了模拟结果

图9 拍扁终了模拟结果

图10 镦粗、拍扁入模示意图

图11 终锻模拟结果

图12 生产的锻件

成形过程的数值模拟

镦粗、拍扁过程的数值模拟

由于需要相对精确的毛坯才能满足最终锻造成形的要求,所以采取镦粗棒料(图8)的方法,其优点是:⑴去除氧化皮;⑵控制坯料长度,然后拍扁棒料(图9),该工序是为了将坯料延展到一定的宽度,控制厚度,以更好地入模(图10)。

终锻过程的数值模拟

经过前面工序的准备工作,进入终锻工序,设置过程参数,最终的模拟结果如图11所示。

锻件已稳定生产,产品获得客户认可,产品如图12所示,该产品已成为我公司进军船用大型连杆盖的明星产品。

结束语

⑴根据连杆盖锻件的结构特点和客户要求,确定了该产品的工艺流程,特别是两台模锻锤联合生产,降低了料耗和能耗、缩短了生产周期。自由锻出坯需要增加1次加热,料耗增加2%~3%(即4~5kg),实际生产安排自由锻出坯需要一天或者两天,而此流程节省了生产节拍中将近6h的额外成本。另外还有一点,就是不需要专线生产。

⑵采用数值仿真模拟的分析方法对该种工艺进行模拟和验证,避免了锻造缺陷和试模的成本浪费。这种表面质量和性能要求很高的大型模锻件,锻造难度大,一次试模很容易失败,经过数值仿真模拟分析,实现了一次试模成功,使得生产安排可以减少换模和换产品等的中间资源浪费。对这种可以大大节省企业成本、降低制造风险难度的“试模方式”,我们要继续推广应用。

⑶该工艺、工装的特别设计,使得连杆盖锻件的合格率达到了98%以上,已经稳定应用于生产,可以为其他类似产品的设计提供参考。

⑷该产品的成功生产,填补了国内大型锻造连杆盖的空白。以前该产品一直都是依赖日本、韩国等国,我公司是国内首家模锻生产该产品的企业,此产品的成功开发,使得该产品不再依靠进口,完全实现了国产化。

李天国,主要从事热模锻造工艺及工装的设计工作,主持完成的DK36连杆盖锻造工艺开发项目获得南车资阳机车有限公司科技进步三等奖,拥有实用新型专利3项。