汽车通道类产品成形技术研究

2014-10-10罗洪松东风武汉实业有限公司

文/罗洪松·东风(武汉)实业有限公司

汽车通道类产品成形技术研究

文/罗洪松·东风(武汉)实业有限公司

在当今汽车冷冲压件行业中,通道里板零件以型面复杂,模具设计及制造调试难度大而著名。为解决此问题,本文以某新车型为例,详细介绍通道里板零件由模具设计到投入工业化生产的过程。

在当今汽车冷冲压行业中,通道里板零件以型面复杂,模具设计及制造调试难度大而著名。针对此问题,本文以某新车型为例,详细介绍通道里板零件从模具设计到投入工业化生产的过程。

本车型通道里板在模具设计过程中,为了实现工业化生产和降低成本的目的,前期应用CAD/CAE、风险评估、同步工程等手段,先解决模具在设计中存在的各个缺陷。本车型通道里板在生产设备选型上,采用G3类自动化生产线(600t双动/400t/300t/300t),因此,在模具大小和冲压方向等方面没有可选择性。为解决此问题,本车型通道里板在模具设计中通过合理布局,简化模具结构等方案实现模具与设备的匹配。

设备的选型及对模具的要求

为实现工业化生产后的利益最大化,本车型通道里板在生产设备选型上,采用生产效率高、生产成本低且生产质量稳定的G3类自动化生产线,见图1。

设备特点

G3类自动化生产线由8台机器人和5台冲压机床组成。其中一台冲压机床的吨位为600t,其余均为300t;其生产频次最大为15件/min,正常生产速度10~12件/min,生产操作人数仅需6人。

图1 G3类自动化生产线

由于生产速率高,所需人力少,且所有压力机均采用能耗低的机械压力机,所以,本生产线生产零件所需成本较低,对产品的成本控制有很大意义。零件工序间通过机器人转运,在减少人工成本的同时,减少了人对产品品质的负面影响;而在冲压过程中,采用全封闭式冲压,使外界对冲压件的质量影响降到最低。因此,采用G3类设备生产此零件,大大提高了此零件的品质,提升了企业的形象和产品的竞争力。

零件与设备的匹配问题

为了使通道里板零件匹配G3类自动化生产线,零件的模具设计必须满足该生产线的要求。其具体要求如下:

⑴模具大小要满足冲压机工作台面大小的尺寸要求。模具大小必须与工作台尺寸相吻合,因为此设备夹紧器为气动升降式夹紧器,夹紧器布置于设备滑块最外侧。因此,模具宽度尺寸必须与工作台宽度完全相同,以便夹紧器下行时卡进模具压板槽。

⑵模具成形力要满足冲压机压力的要求。模具要求的成形力必须小于冲压机可以达到的压力,且为安全起间,模具实际压力必须小于设备额定压力的80%。

⑶模具夹紧槽位置要与冲压机液压夹紧器要求一致,并保证公差。

⑷压紧槽位置要与冲压设备上压板槽位置一致。因为夹紧器在下行过程中,如遇到任何轻微阻力,夹紧器会立即停机报警,影响生产。且模具上压板槽必须略大于夹紧器尺寸,保证公差要求。

⑸模具生产中产品的冲压方向必须保证在机器人允许的最大范围之内。G3类生产线为机器人自动转运零件,在抓取和放置过程中,机器人旋转的角度范围很小,因此,零件冲压方向必须保持在允许角度之内,否则,机器人将无法将零件平稳地放到模具型腔内。

⑹产品的型面必须为机器人端拾器吸盘预留足够的平面。

⑺产品的拉延深度、模具的总高度、冲压机的上限位高度等尺寸的设计应方便机器人拾取零件。如产品拉延过深,且模具闭合高度较高,在冲压过程中模具开启时上下模之间的空间较窄,端拾器抓取零件后必须抬高在模具型腔之上,从此空间拿出,因此产品型面高度加端拾器的厚度必须小于此空间高度,以便端拾器抓取零件后可以自由出入。

通道里板模具设计问题

与设备的匹配问题

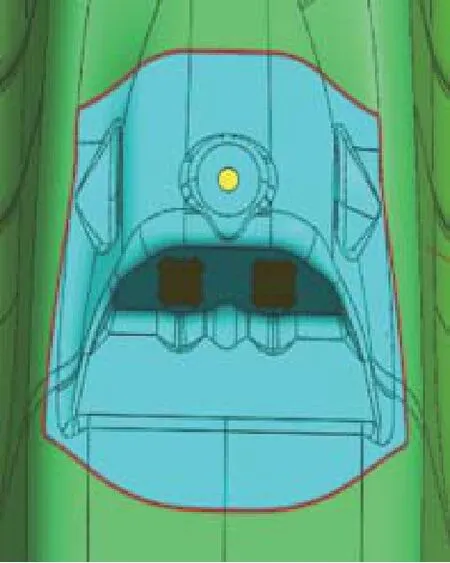

为了模具能与G3类自动化生产线匹配,此通道里板采用规定尺寸设计模具,模具结构相对紧凑,解决了模具与冲压机工作台面、液压夹紧器及机器人的匹配问题;通过模具的CAE分析(图2),该模具成形力小于600t,于是满足压力要求;通道里板零件型面平整,满足吸盘要求;且零件整个冲压过程中采用斜楔,保障冲压方向的一致性。

前期CAE同步工程及模具设计问题

图2 零件的CAE分析

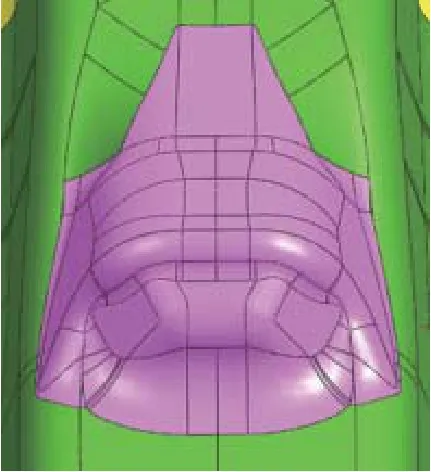

在通道里板前期CAE同步工程阶段,通过多次CAE分析,已经判断该零件的直立面存在严重的开裂风险(图3);此区域拉延角度接近90°,且型面复杂,材料成形困难,直接成形风险较大;手刹支架过孔存在冲孔困难、排料困难,在拉延90°型面上,这两个孔均为异形孔,在冲孔方向上零件型面有凸包与斜楔干涉,斜楔无法布置;两边法兰面回弹较大,此车型通道里板零件法兰面宽度较同类车型宽,因此回弹也比较严重,风险较大。

图3 开裂风险区域

对于零件易开裂区域的问题,因为装车环境的原因,更改数据是不可行的。可通过多次分析,在模具设计过程中先将此处变形较大的区域聚料成形,保障零件拉延后此处有较充足的材料为后续整形准备,然后采取局部整形的方式实现零件定义轮廓形状(图4)。通过这种两次成形的方式,达到零件成形的目的,解决了零件型面成形风险。由于此处成形困难,调试难度大,如模具此处做整体设计,不方便模具调试,且如因调试过程造成报废,则整个镶块都需重新制作,影响产品开发周期,资金损失也大。为把此区域风险降到最低,要求模具设计人员将此处形状较为复杂的型面在拉延模、修边冲孔整形模具上做出分镶块处理,即凹模此处单独分一块镶块、凸模此处单独分一块镶块,见图5、6。此种分镶块设计在模具制造调试过程中,可以实现随时更改,即使镶块报废也减少了模具调试制造成本,且保证了模具的整体质量。

图4 两次成形截面

图5 拉延工艺补充

图6 修边整形工艺补充

图7 零件直立面最终整形效果

图8 加筋区域及两次成形区域平面图

图9 加筋方式及尺寸

图10 最终制件

在模具实际调试制造过程中经过两轮整改,此产品此区域已经完全满足产品定义要求,并在首次零件送样之前解决该零件此区域的开裂问题(图7)。

侧冲孔的问题

关于侧冲孔的问题是从模具结构方向进行改善的,因为如果按照孔的法向冲孔将导致冲孔凸模和吊楔本体与零件凸包干涉。所以只有在设计时将冲孔角度倾斜15°,并且将斜楔设计为直角转臂式结构才能实现冲孔。但是,此种设计因冲孔角度较大,孔毛刺问题严重,后期生产过程中此异形孔相关的冲头凹模等必须纳入易损件控制,且需要在每次模具维护时进行仔细维护,保障冲孔无毛刺、变形等缺陷。在模具实际调试制造过程中,我公司此产品两个异形孔生产无干涉,且毛刺质量保障在客户要求范围内。

通道里板零件法兰边回弹问题

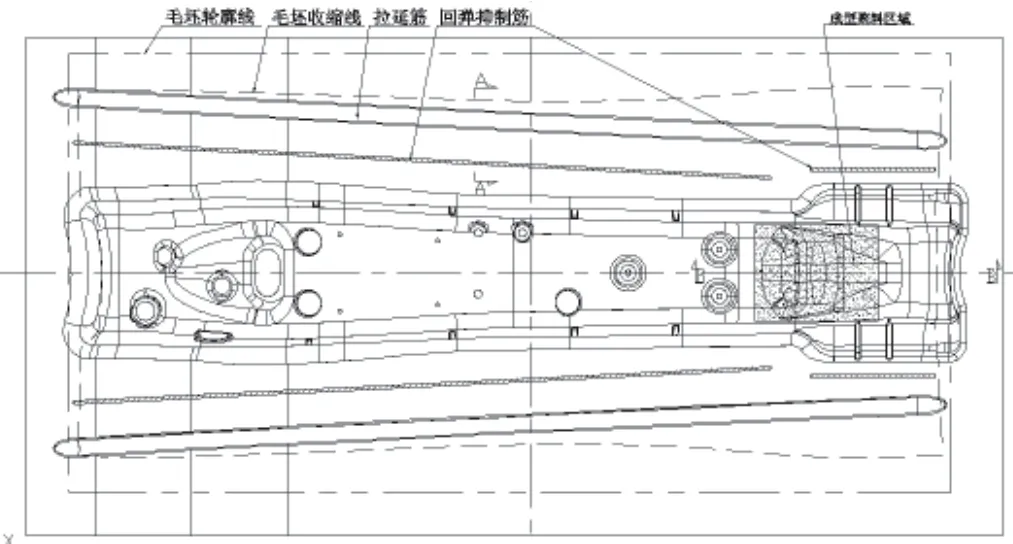

关于通道里板零件法兰边回弹的问题,我公司在前期CAE分析阶段,已经计算模拟零件回弹量,在模具制造编程数控加工中及时给予回弹补偿,并在模具调试过程中注意零件研合率、定位及其主缸压力等参数,希望以此抑制回弹。但是在模具实际调试过程中,经过四轮调试零件法兰边还有10mm左右的回弹量。为了抑制回弹,减小对装车造成的影响,经过分析,可以先在拉延成形工序的零件法兰边上加凸筋(避开焊点区域),再通过后序整形将法兰边上的凸筋整平(图8、9),即通过零件法兰边材料产生的硬化来抑制法兰边回弹及型面起皱。通过此方法,零件回弹直接由10mm左右减小到2mm以下(图10),减小了调试时间,提高了产品合格率。

结束语

利用成形工序聚料再通过后序整形工艺能够保证零件成形贴合,最终在模具生产调试过程中大大减小调试时间,提高了产品合格率。

罗洪松,主任工程师,技术部主任。研究成果:M3M4项目多工位生产、T88半自动生产。