冲压降本增效策略

2014-10-10刘敬伟上汽通用五菱汽车股份有限公司

文/刘敬伟·上汽通用五菱汽车股份有限公司

冲压降本增效策略

文/刘敬伟·上汽通用五菱汽车股份有限公司

“降本增效”是每个公司永恒不变的话题。随着人工成本和材料价格的上涨,成品车价格的不断下调以及越来越多新汽车工厂的加入,竞争前所未有的激烈。摆在公司面前最现实的问题是:要么退出该行业,要么通过“降本增效”来提高产品竞争力。当然,对于研发实力较强的公司来说,靠着强硬的研发实力,不断开发出高质量、低成本、高认可度的车型也是提升产品竞争力的良好办法,而“降本增效”也同样适用。本文就简单谈谈冲压“降本增效”的策略方向。

冲压速度的提升

随着新技术的出现,冲压线速度在不断攀升,从以前完全手动到使用机器人,再到各式各样的自动化冲压线,效率越来越高,单件成本越来越低,产品质量越来越容易保证,投资门槛也越来越高。以下简述各种冲压线优缺点,公司可根据自身产品、产量、质量要求、发展前景、技术力量、投资风险等来确定。

手动冲压线

手动线节拍比较慢,大约为3~6.7次/min,压力机间距要求比较大,目前整机厂新项目较少建设该类线。本公司改造使用线头上料平台,该平台一方面可以自动升降保持取料高度,解决了员工弯腰的人机工程问题;另一方面垛板料使用完时,另一个小车则处于等待状态,由此节约了上料时间。手动冲压线线头上料系统如图1所示。

图1 手动冲压线线头上料系统

六轴机器人冲压线

目前新项目也较少使用六轴机器人冲压线。该冲压线节拍一般为4~8次/min,对压力机中心距要求一般在7m左右,难以实现整线封闭。而且,具有粉尘较大、停机擦模次数多、噪声大等不足。本文介绍的是适合六轴机器人冲压线的线尾装框系统,如图2所示,该系统利用最简单的结构实现了空框和满框之间的转换,每班可以节约至少2名分配料框人员,同时可以避免叉车撞人的风险。该系统成本较低,预计50万元左右,投资回收期不到一年。国内其他企业也有使用地链装框系统,结构较复杂,成本大约250万,适用高速机械手线生产一模双件,两框同时装框,整线分成2套独立的装框系统(图3),就可解决高速出框的问题。

图2 简易线尾装框系统

图3 地链装框系统

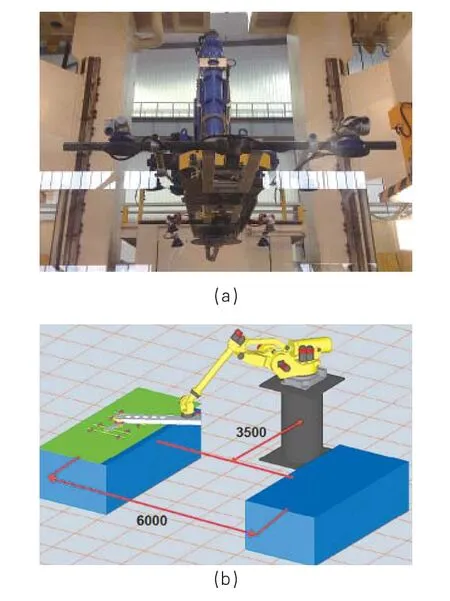

七轴机器人冲压线

七轴机器人(图4)是近几年才发展起来的技术,投资成本较低。由于其行走是直线运行(可避免晃动带来的不利影响),节拍可大幅提高(可达10次/min左右),可与GUDEL单臂机械手相媲美,对压力机的速度要求比较高。本公司使用的七轴机器人冲压线(图5)具有以下优点:⑴该冲压线是将一侧的工作台穿过电柜平台,可以开到模具维修及储存库,在现有场地不够的情况下,便于模具维修和换模 ;⑵机器人端拾器可使用普通钢管制作(图6);⑶取消了很多实用价值不高的附属设备,如平衡缸旁边的封闭及废料槽的自动打开功能。在实际应用中,由于公司的换模频次不高,且希望投资最低化,所以,简化了一些配置,但还是能够满足公司需求的。

图4 七轴机器人

图5 七轴机器人冲压线

图6 采用普通钢管制作端拾器

图7 穿梭机械手和穿梭小车

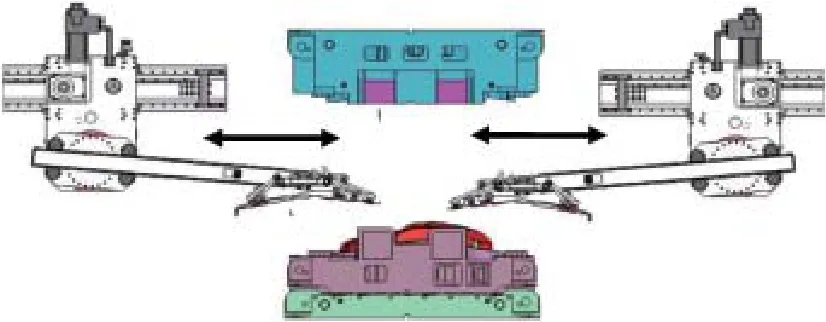

穿梭机械手

穿梭机械手自动化形式(图7)是比较老的方式,节拍和机器人类似,大约为7次/min。目前新项目不再使用该方式。不过目前德国和日本冲压线还在使用类似结构,特点在于机械手不需要穿梭机构,就可以直接放件到下序压机,配合伺服压机节拍也可达到20次/min左右。

单臂机械手冲压线

本公司目前使用最为普遍的是单臂机械手冲压线,共有6条单臂断续冲压线。根据本公司实际生产节拍,2条单臂断续机械手线产能等于3条六轴机器人线,投资可节约7000万元以上,同时运行成本年可节约200万元。断续线改造为连续线需增压力机行程和整线同步系统,可节能30%,节拍提高1次/min(断续线为10次/min,连续线为11次/min)。改造投资增加600万左右,年可多创造价值500万元(主要包括节能及多生产零件),回收期不到2年。带整线封闭和无整线封闭的单臂机械手冲压线如图8所示。单臂机械手工作示意图如图9所示,线尾部分如图10所示。

图8 单臂机械手冲压线

图9 单臂机械手工作示意图

图10 线尾部分

双臂机械手冲压线

双臂机械手属于高速连续线,目前上海通用使用比较多,如图11所示。连续冲压线节拍在14次/min左右,投资方面自动化部分约为4000万,单臂为2000万。一般情况下,双臂都配有自动更换端拾器,如图12所示。

伺服冲压线

图11 双臂机械手工作示意图

图12 自动更换端拾器系统

冲压线都是在自动化方面出现变化,而伺服压力机则是压力机的革命,其出现实现了压机速度曲线可调,同时简化了机械结构,配置伺服拉深垫和高速机械手效果更佳。与机械压机相比,伺服压力机投资巨大(一般3亿元左右),对应模具也投资较大,其具有以下优点:生产效率提高(节拍大约为18次/min);节能35%;降低噪声20%;维修时间可缩短75%;零件质量容易保证。伺服压力机有两种形式,一种形式是几台电机带动同一个高速轴,然后通过机械机构分配到四个导柱,并由此实现四个导柱同步,如舒勒伺服压机;另一种形式是四台电机分别带动四个导柱,由此实现四个导柱同步,如小松伺服压机。传统机械压力机与伺服压力机驱动部机械结构的对比如图13所示。

多工位压力机

多工位压力机可以同时安装多套模具,生产节拍一般在22次/min左右,适合生产小件。

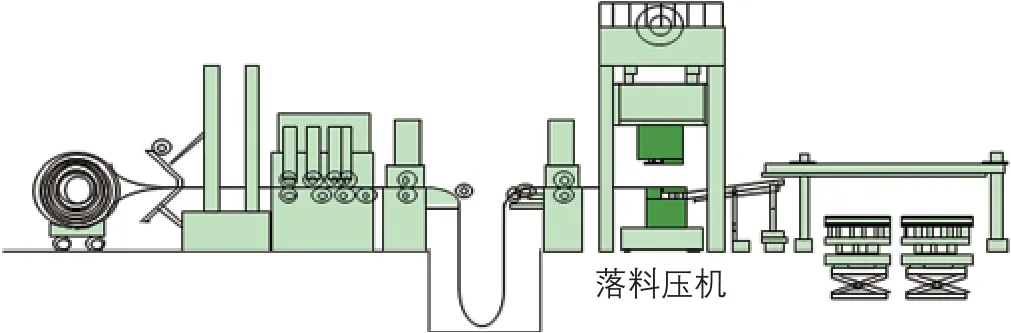

窗口料的回收利用

目前多数汽车厂家处理侧围及后门外板的窗口料都是报废处理,然后废料集中挤压成块状运输回收到钢材厂。为了大的窗口料不在废料收集槽出现卡料等现象,落料模具增加了刀口,把完整的窗口料剪切成小的废料。其实,这类窗口料完全可以回收再利用,冲压小的工件。因此,无论从开卷落料线(图14)或单独的落料自动化单元进行落料时,都可以通过改进模具设计来回收窗口料,变废为宝。

图14 落料开卷线直接落料

适当增加自制件数量

很多汽车厂商在近年市场强力的拉动下,冲压线建设的速度跟不上产能的需求,同时为了避免投资风险,很多汽车厂商把内板件或非核心的零件外协生产。一般情况下,配件厂商不管是从设备性能、人员管理等方面都不及整车工厂。外协也在无形中增加了零件成本,所以主机厂在适当的时候有必要扩充产能,增加自制件数量,从而降低制造、物流成本。适当增加自制件数量,主要考虑以下几点:⑴如果整车厂在确定投资风险的前提下,多投资一条冲压线来生产内板件,整车厂有能力建设大吨位高速自动化冲压线,工人的减少和一模双件策略的实施都会带来制造成本的大幅下降;⑵同时增加相对比较大的零件自制,车身配套自制大总成件,可以在大大减少制造成本的同时,减少物流成本;⑶自制零件数量的增加可以加强质量的控制和计划的灵活性;⑷针对小型零件,整车厂投资建设多工位压力机,节拍可以达到22次/min,比起手动冲压线,人员可以减少到1/4,效率可以提高5倍左右,可以大大降低制造成本。

零件的自制也并非越多越好,这个需要根据公司的实际情况量力而行。

建立开卷落料线

建立开卷落料线的必要性有以下几点:⑴建立该线的目的是实现板料的摆剪或套裁,从而提高材料利用率;⑵降低外包加工费用支出;⑶一次完成落料(非人工线切方料再落料)能够确保外观板件的表面质量;⑷可方便冲压模具工艺的实现;⑸消除了多余的运输、存放环节的浪费,生产环节紧凑流畅;⑹落料线效率比机器人送取料自动化落料高很多,是手工落料6倍。据计算,开卷落料线单冲次运行成本是1.35元/冲次,年运行成本946万元;平均节拍22次/min,剪切节拍29次/min, 落料节拍11次/min,剪切与落料比例为6∶4;产能为703.05万冲次/年。开卷落料线投资为5760万元,年收益为4640万元,投资回收期为1.24年。

车间规划布局

年代较长的车间布置很多不尽合理,主要原因:⑴规划建设时考虑的JPH较低,在扩产情况下,使车间较拥挤,物流也不合理;⑵规划建设时新技术和方式还未出现;⑶企业经验不足或者发展不成熟;⑷各个企业的整厂布置不尽相同,冲压车间的工艺的布置与库房、车身车间以及资源再生中心(废料分捡处)的距离和位置都相关。

在车间规划布局方面应考虑以下几个方面因素:⑴优先规划生产的产品和自制件数量;⑵物流方向流畅,尽量不重叠;⑶充分考虑规划生产车型的种类及发展,尽量做到板料、模具存储区域经济实用;⑷做新基地规划时提前考虑好分几期建设、总公司策略及冲压策略;⑸尽量考虑使用新能源或利用自然采光,建设绿色工厂;⑹各个方案都要进行投资、运行成本及扩展性分析,通过比较选择最优方案。

结束语

综合实际的生产情况,冲压“降本增效”有很多措施,各公司需要根据自身的特点来应用。除此之外,“降本增效”未来还可研究以下几个方向:⑴板材热成形技术的应用;⑵铝板和高性能板的使用;⑶通过改变造型或成形工艺来改变材料强度,从而降低对材料本身的需求;⑷扩大一模双件的使用频率;⑸改变冲压件到车身门盖线或大总成线的物流方式。