旋转机械油路磨粒传感器的设计及仿真研究

2014-09-06潘兆马余细雨邓雪峰罗仁泽

张 平,潘兆马,余细雨,邓雪峰,罗仁泽*

(1.西南石油大学电气信息学院,成都 610500;2.电子科技大学自动化工程学院,成都 611731;3.重庆大学自动化学院,重庆 400044)

旋转机械油路磨粒传感器的设计及仿真研究

张 平1,潘兆马2,余细雨3,邓雪峰1,罗仁泽1*

(1.西南石油大学电气信息学院,成都 610500;2.电子科技大学自动化工程学院,成都 611731;3.重庆大学自动化学院,重庆 400044)

设计一种应用于旋转机械油路检测系统的在线式油路磨粒传感器,其性能直接影响油路检测系统的监测结果。重点对传感器检测原理和结构特性等进行定性分析,根据电磁场原理和毕奥-萨伐尔定律等电磁学理论,推导并建立平衡线圈磁场分布数学模型以及传感器输出模型,研究影响传感器输出和磁场分布的几大因数,最后利用电磁场仿真软件对传感器平衡结构线圈的磁场分布进行仿真,为传感器的设计、优化改进提供了重要的理论依据。

旋转机械;磨粒传感器;数学模型;仿真分析

旋转机械润滑油路系统中的油中包含机械运动部件摩擦、切削或磨损所产生的磨粒颗粒,这些微小颗粒承载着反应设备状态的大量信息。通过对这些磨粒信息分析,有助于了解旋转机械运行状态,同时发现潜在故障并对故障做出预见性诊断[1]。

目前主要采用润滑油液检测分析技术对旋转机械设备磨损检测和诊断,相应的检测传感器以及配套装置有光学型,如美国贝尔德公司开发的MOA型光谱仪,但只适用于尺寸小于10 μm的油液磨粒检测[2];美国US Naval Research Laboratory和日本Fukui大学研究人员研制的激光磨粒检测器。电磁型如加拿大GasTops公司开发的MetalScan系列传感器[3];能量型如英国的Fulmer Systems公司开发的一款直接装在润滑油路中的在线式磨粒检测装置[4]。

国内在传感器和磨粒检测技术方面取得一定成果,但大多集中于离线式检测方面,如杭州轴承试验中心开发的旋转铁谱仪、海军工程大学研发的超生波磨粒检测传感器、武汉理工大学开发的感应式在线监测传感器等,目前还未有应用于实践的成熟技术,鉴于我国在油路磨粒检测方面的现状,本文在文献[5-6]的基础上,基于电磁感应原理,针对旋转机械油液中尺寸较大的金属磨粒(直径大于300 μm)分析,设计了一种三线圈结构在线油路检测传感器,对传感器参数以及电磁特性等进行设计和分析,为后续传感器的优化以及检测系统性能的提高提供理论支持。

1 检测系统原理与传感器设计

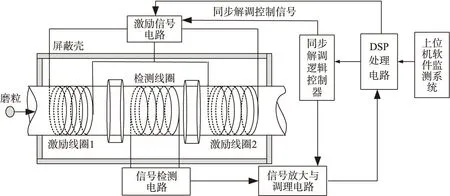

1.1 磨粒检测系统

如图1所示,油路磨粒检测系统主要由传感器、信号检测电路、信号放大与调理电路、激励信号电路、同步解调逻辑控制电路、DSP处理电路以及上位机软件检测系统等组成。检测系统的传感器串联到旋转机械油路系统管路中,传感器的激励信号产生电路为激励线圈提供两路具有较高分辨率的激励信号。同步解调逻辑控制电路一方面分别调节两路激励信号使传感器的检测线圈在没有磨粒通过时输出信号为零,达到磁场平衡状态。当油液中的磨粒通过传感器时,根据电磁感应原理,传感器的检测线圈中将产生并输出一组磨粒特征信号[7],该信号通过信号放大与调理电路传入DSP处理电路,在信号放大与调理的同时需要同步解调逻辑控制电路解调调制的磨粒特征信号,DSP对磨粒信号进行滤波、分析和提取,最终将分析结果传入上位机检测系统。油路磨粒传感器作为该检测系统的核心器件,对系统性能起决定性作用。

图1 油路磨粒检测系统总体结构框图

1.2 传感器原理设计

传感器应用于旋转机械油路检测,可测出油液中的铁磁颗粒与抗磁颗粒;可以确定磨粒的尺寸、分布、数量等信息。传感器具有较为稳定的信号输出,较高的可靠性和灵敏度。

1.2.1 工作原理

根据在线油路磨粒传感器的电磁学理论,在两侧的激励线圈中加入频率固定并且相位与幅度可调的交流信号Ui=Umcos(wt)。

在理想情况下,油路中无磨粒通过时,检测线圈处的交变磁场相互抵消,检测线圈的磁通变化率为零,传感器输出为零。在实际工况中,由于传感器加工制造工艺、幅度相位的分辨率等因数影响,检测线圈处的交变磁场不可能完全抵消,会产生一个与激励信号同频,大小与方向随之周期性变化的载波信号Uo=Uomcos(wt)。

当油路中有磨粒通过传感器,磨粒进入一侧的激励线圈,由于磨粒磁化产生额外磁场,引起检测线圈处的磁通量发生变化形成感生电动势;当磨粒进入另一侧的激励线圈时,检测线圈处会产生一个与之前相反的感生电动势。两次感应电动势就会合成一个与正弦波类似的信号Us=Usmcos(Wsmt),即磨粒特征信号。将磨粒特征信号通过调幅调制的方式调制在载波信号上,即构成输出信号:

Uw=Uom[1+macos(wsmt)]cos(wt)

(1)

式中ma为调制系数,特征信号经过调制后,抗干扰性能得到极大提高,这也是将激励信号设置为交流的原因。

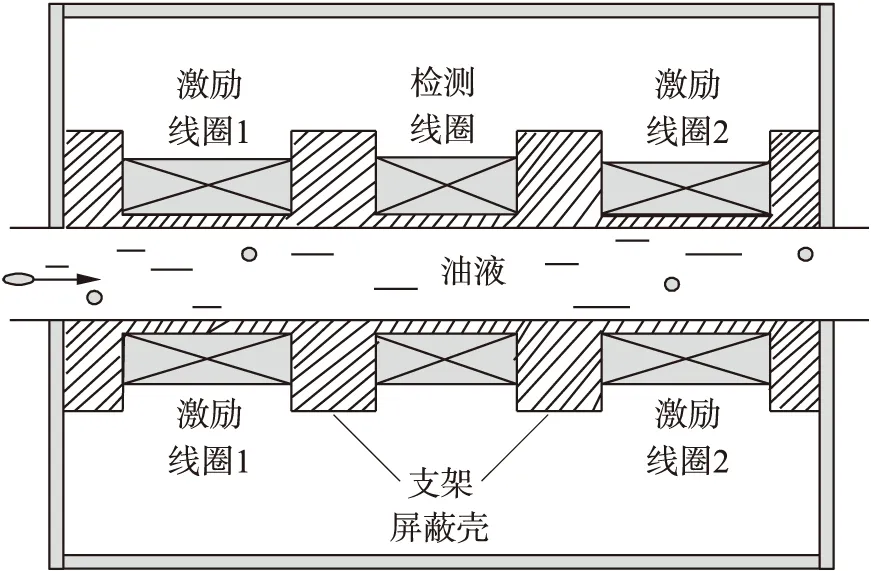

图2 传感器剖面结构图

1.2.2 结构特性

通过1.2.1节有关传感器原理的介绍,了解了传感器的工作原理。传感器的具体结构如图2所示,传感器支架是一种三线槽空心桶结构,由磁惰性材料组成,避免磁场能量传递至传感器支架。线圈绕制于凹线槽内,两组激励线圈分布于两端且串联绕制,激励线圈绕制方向既可相同也可反向。理想情况,当绕向相同,根据右手螺旋定则,只需调节两路激励信号的幅度一致,相位差180°即可以使两组激励线圈产生的交变磁场在检测线圈处抵消,使检测线圈处的磁场强度为零。当反向绕制,相位差0°,同样可使检测线圈处磁场强度为零。中间的检测线圈独立绕制。三组线圈之间通过支架隔离,油路系统的润滑油通过支架内部的空心管流通。基于传感器的电磁敏感性,在绕制好线圈的支架外部加上封闭性较好的屏蔽盒,能够起到电磁屏蔽的作用,绕制线圈的接线通过屏蔽盒上的航空抽头引出,分别与相应的外部电路连接,有效防止外部电磁信号对传感器的输出信号造成干扰。

1.2.3 定性分析

①铁磁质磨粒与抗铁磁质磨粒产生的附加磁场方向相反,输出信号也相反。

由电磁学知识可知,不同种类状态的介质拥有不同的相对磁导率μr[6],对原有磁场的影响也不同。当在外磁场作用下,顺磁质分子的固有磁矩沿磁场方向,而抗磁质分子产生感应磁矩方向与磁场反向。

假设传感器中的磁通量为正值,铁磁质磨粒和抗磁质磨粒分别流过传感器时,它们产生的感应电动势方向相反,同时输出信号相反,由此,可区分铁磁质、抗磁质磨粒[8]。

②磁介质磨粒的大与输出信号的幅值具有一定的关系。

在传感器几何尺寸一定的情况下,磨粒的相对磁导率、半径与电感的变化量成正相关,即输出的信号幅值与磨粒大小成比例关系,由文献[9]的关相关性实验可以得到验证。

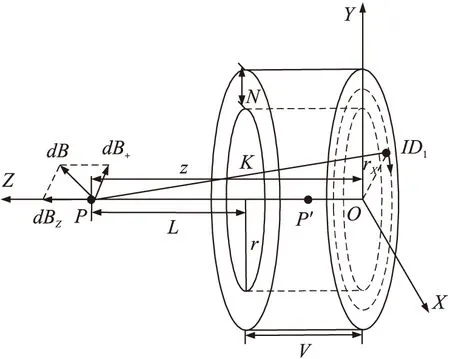

图3 多匝激励线圈磁场三维坐标图

2 传感器线圈数学模型的建立与仿真

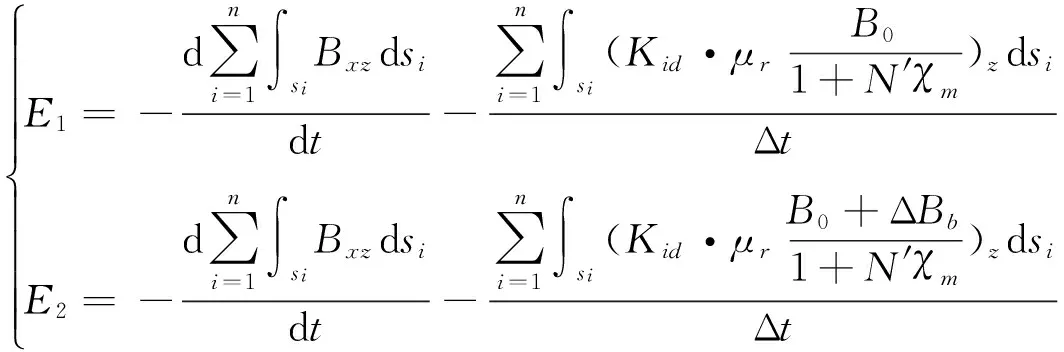

2.1 激励线圈数学模型建立

对多匝的激励线圈,构建观察点位于轴线上的磁场分布数学模型,多匝的激励线圈三维模型如图3所示。选取激励线圈上交变电流不为零时刻,观察线圈中心轴线上的磁场分布。已知线圈宽V,线圈厚N,若使线圈直径为1,则线圈每层为V匝且层数为N,线圈内半径r,在线圈轴线Z方向选取一个考察点P,该点到线圈左右两端平面的距离分别为L、z。同时选取某一匝线圈在某一时刻的电流元Idl,该电流元到观测点P的距离为K,在P点处的磁场沿Z轴方向分量为dBZ。

电磁学理论分析可得,图中任取的单匝线圈作用在观察点P处磁感应强度应为:

(2)

式中:μ0=4π×10-7(N·s2/C2),叫做真空磁导率,而对于整个多匝线圈,其作用于观察点的磁感应强度为多个单匝线圈的集合即是对式(2)的二重积分:

(3)

当考察点P′位于线圈几何中心处,考察点到线圈左右平面距离为V/2,由于线圈对称性,根据毕奥-萨伐尔定律,则P′点处磁感应强度BP′为:

(4)

分析考察点P′处磁场的磁感应强度BP′,将式(4)分别对z、rx、N及V求导可知:

①B0(Z)<0,B0(rx)<0。当线圈电流I和线圈匝数不变,点P到线圈端面的距离L越和线圈半径r越小,则P处的磁感应强度B0越强;当考察点位于点P′时,线圈半径越小,P′处磁感应强度BP′越强。线圈磁场的磁感应强度在线圈轴线越靠近线圈,磁感应强度越大。

当观察点位于激励线圈外任意位置时,考察其磁场分布。利用毕奥-萨戈尔定律推导出单匝载流线圈全空间磁场的分布,单匝线圈在P点的产生的磁场的磁感应强度为:

(5)

多匝层叠线圈在考察点P处的磁场磁感应强度为式(5)的二重积分。线圈在周围空间中产生的磁场是非均匀的[10],此外,当线圈的轴向宽度V与线圈的内直径2r之比(V/2r)<5时,线圈所围圆柱内部磁场也是非均匀的[11]。磁感应强度随考察点位置不同而发生变化,同时也随线圈参数(线圈的轴向宽度V,径向厚度N,阻抗,电流强度I)的变化而变化。

2.2平衡线圈结构磁场分布及磨粒信号生成数学模型

2.2.1 当无磨粒通过线圈

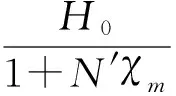

当没有磨粒通过传感器时,由1.2.1节知识可知,传感器磁场处于平衡状态,可得检测线圈上的感应电动势为:

(6)

2.2.2 当磨粒通过激励线圈

磨粒首先通过激励线圈1时,磨粒被磁化,在其内部形成退磁场,而退磁场将削弱磨粒所在位置处原磁场强度[12]。磨粒自身的磁感应强度Bi可表示为:

(7)

真空区域的磁感应强度Bo应为:

B0=H0·u0

(8)

而磨粒所处位置总的磁感应强度B:

(9)

上述公式中1+χm=μr:磨粒的相对磁导率;M:磨粒磁化强度;N′:退磁因子;H0:激励线圈产生的磁场强度。

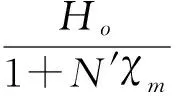

进一步得到检测线圈输出的感应电动势E:

(10)

式中:ΔΨd:检测线圈磁通链变化量;Kid·Bi:检测线圈处磁场增量;Ex:感应信号载波;ΔEd:载波Ex的变化量,Ex由两个激励线圈产生磁场的抵消程度决定,ΔEd对应磨粒特征信号,其大小由相对磁导率μr、磁化强度M、磨粒大小以及衰减系数Kid决定。

当磨粒通过另一侧的激励线圈2,其分析过程与激励线圈1类似,但其输出的感应电动势与激励线圈1相反。

2.2.3 磨粒径向分布与感应电动势之间的关系

对于磨粒在激励线圈中的径向分布与检测线圈产生的感应电动势之间的关系,通过2.1节对激励线圈的分析可知,在靠近激励线圈内壁时,磁感应强度较强,而中心轴线处,磁感应强度较弱[13]。设激励线圈中心轴线处磁场强度为H0,对应的磁感应强度为B0=μ0H0,激励线圈内壁附近的磁场强度比中心轴线处大ΔHb,对应的磁感应强度为Bb=μ0(H0+ΔHb)=B0+ΔBb,将其带入(7)式可分别得到磨粒通过激励线圈中心轴线处和内壁处磁化后自身的磁感应强度Bio、Bib:

(11)

将(11)两式带入(9),得出磨粒通过激励线圈中心轴线和线圈内壁处,输出的感应信号为E1、E2:

(12)

其中Si为线圈截面。

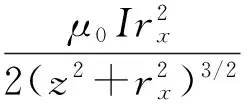

图4 平衡线圈结构模型

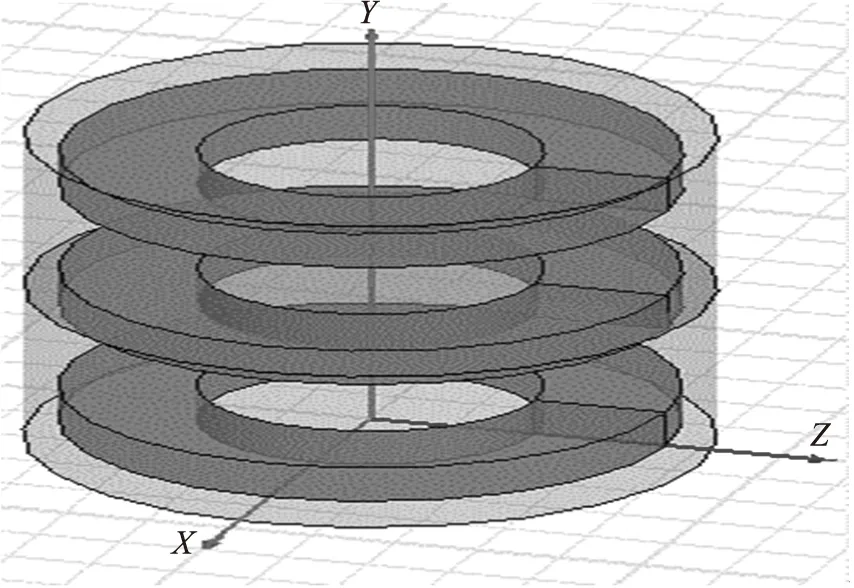

3 平衡线圈结构电磁场计算机仿真

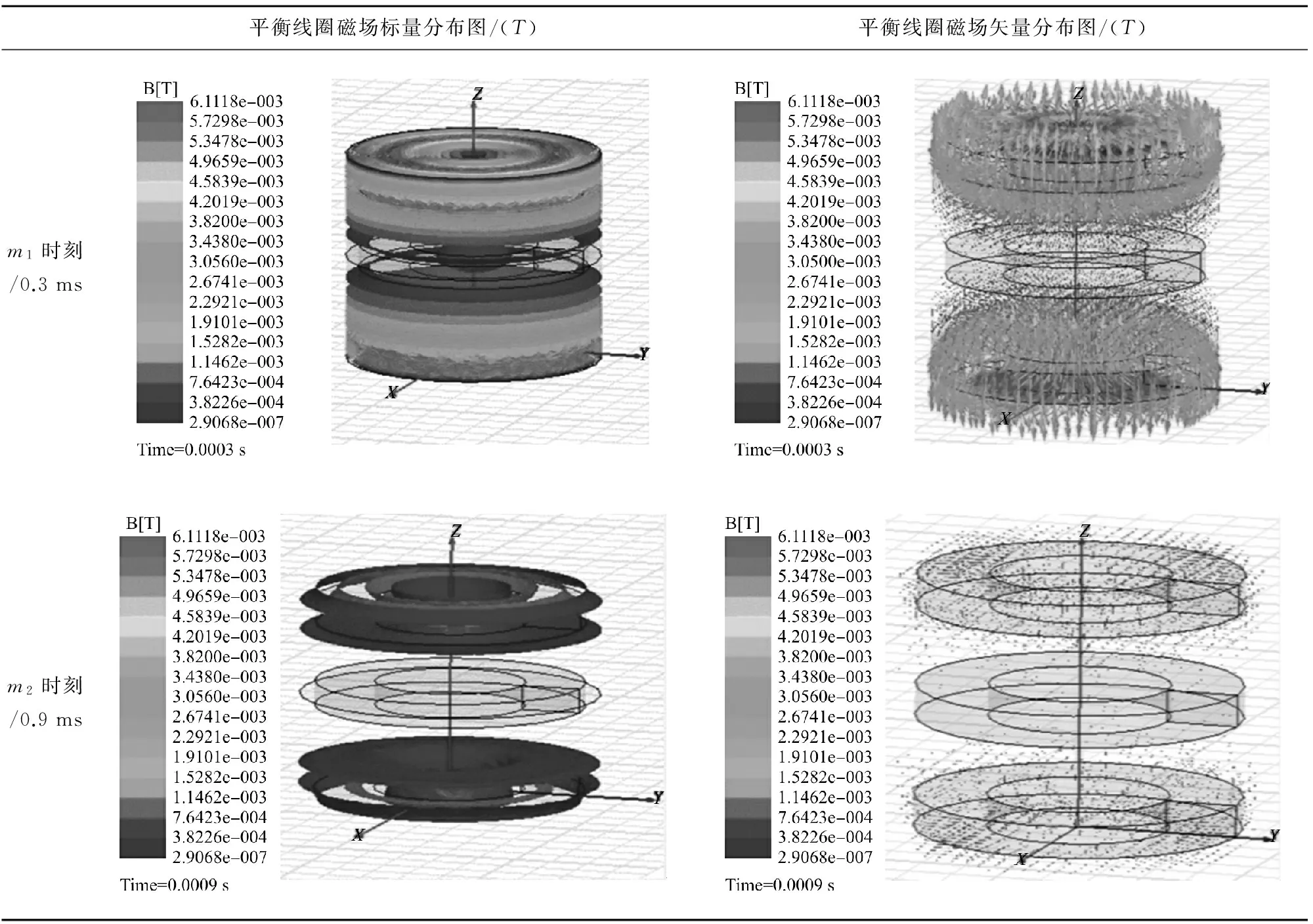

利用Ansoft Maxwll电磁场仿真软件对传感器的平衡结构线圈的磁场分布进行仿真。根据2.2节磁场分布数学模型,使用三维瞬态场求解器对线圈进行分析,建立传感器线圈和求解域的3D模型如图4所示。设置两激励线圈与检测线圈之间间隔15 mm,材质为铜,绕线轴向宽度6 mm,内直径22 mm,径向高度8 mm,每匝线的线径0.13 mm,线圈的匝数为570匝。设置激励线圈上的激励信号最佳工作频率1.4 kHz,激励信号峰—峰值8 V,初始电流为零。线圈直流电阻为30 Ω,电感值为1 mH,对线圈和求解域进行网格剖分。

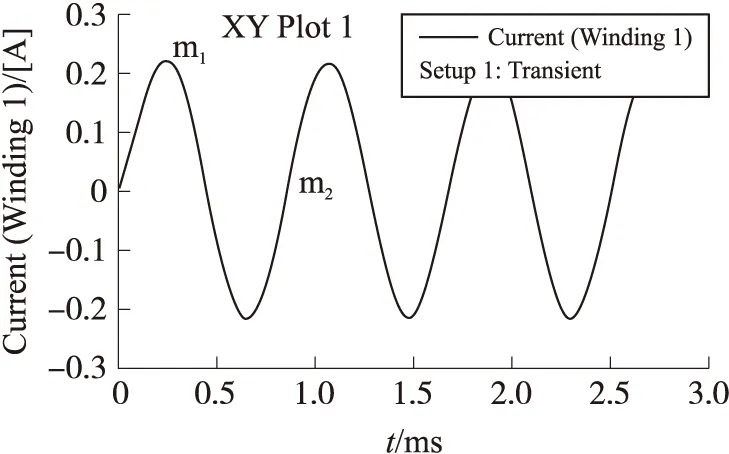

在图5中选取电流强度为峰值时m1和电流强度为零时m2两个时间点作为线圈瞬态磁场的考察时刻,如图5所示。最终得到的仿真结果如表1所示。

图5 激励信号电流波形图

表1 平衡线圈磁场分布计算机仿真结果

根据仿真结果可知,线圈在周围空间产生的磁场的磁感应强度是非均匀分布的,与2.1节的有关模型分析一致。此外,由于线圈的轴向宽度(6mm)与内直径(22mm)之比小于5,因此线圈所围圆柱内部磁场的磁感应强度也是非均匀,靠近线圈颜色偏红的区域磁感应强度较大,而线圈中心处颜色偏蓝磁感应强度较小。而且磁感应强度B的大小与线圈电流强度I成正比,当线圈电流为峰值时,磁感应强度B较大,线圈电流趋近于零时,磁感应强度也衰减到较小的值。激励线圈靠近外侧的地方磁场较强,因为两激励线圈的磁场方向相反,因此,当激励线圈磁场大小相等时,在检测线圈端面处,磁场一直处于抵消状态,磁感应强度较弱。

4 结论

设计应用于旋转机械的在线式油路磨粒检测系统,重点对检测系统起关键作用的传感器进行设计,利用电磁场原理、毕奥-萨伐尔定律等理论,建立的平衡线圈电磁场分布数学模型以及传感器输出模型有效表征传感器性能特点,最后利用软件对传感器平衡线圈磁场进行计算机仿真。从中分析得出,设计的传感器可以有效检测出油路系统中的抗磁质和顺磁质磨粒;传感器线圈内部磁场强度与线圈的层数、宽度以及到线圈距离等几何参数具有对应关系;磨粒不同的径向分布可以得到不同的输出感应信号;传感器输出磨粒信号的幅值不仅与磨粒大小有关而且与相对磁导率、磨粒磁化强度、及衰减系数都有关系。以上的研究为传感器的优化设计和改进提供重要的理论依据,为下一步研究奠定基础,而以在线油路磨粒分析为基础的检测技术将会是旋转机械故障诊断、预测的发展趋势,其研究具有较为广阔的前景。

[1] 孙楠楠. 大型旋转机械振动监测与故障诊断知识体系的研究与实现[D]. 重庆:重庆大学,2006.

[2]Miller J L,Kitaljevich D. In-Line Oil Debris Monitor for Aircraft Engine Condition Asseccment[C]//Proceedings of IEEE Aerospace Conference. Big Sky. MT:IEEE,2000,(6):49-56.

[3]加拿大GasTops公司. GasTOPS MetalSCAN[EB/0L]. [2003-12-01]. http://www. gastops. com.

[4]Soltani Bozchalooi,Ming Liang. Enhancement of the Signals Collected by Oil Debris Sensors[C]//Proceedings of American Control Conference. Seattle. WA:IEEE,2008,2810-2815.

[5]严宏志,张亦军. 一种磨粒在线监测传感器的设计以及特性分析[J]. 传感技术学报,2012,25(4):333-338.

[6]杨冲冲,曹广忠,李学金,等. 一种无接触铁磨粒测量传感器的优化设计[J]. 传感技术学报,2011,24(2):209-213.

[7]傅舰艇,詹惠琴,古军. 三线圈电感式磨粒传感器的检测电路[J]. 仪表技术与传感器,2012(2):6-7.

[8]张艳彬,左洪福,涂群章. 机器油液中磨粒铁磁性甄别及检测系统研究[J]. 传感器与微系统,2007,26(6):39-44.

[9]范红波,张英堂,任国全,等. 新型磨粒在线监测传感器及其实验研究[J]. 摩擦学学报,2010,30(4):338-342.

[10]范红波,张英堂,程远,等. 屑末径向分布对电感式屑末传感器测试结果的影响[J]. 传感技术学报,2010,23(7):958-962.

[11]He Xiaohua,Yang Dingxin,Zheng Hua,et al. Theoretic Analysis and numerical Simulation of the output Characteristic of Multilayer Inductiv Wear Debris Sensor[C]//Prognostics and System Health Management Conference. Beijing:IEEE,2012:918-921.

[12]陈书涵,严珩志. 反向双激励螺旋管式磨粒传感器特性研究[J]. 仪表技术与传感器,2005,20(9):6-7.

[13]范红波,张英堂,陶凤和,等. 电感式磨粒传感器中非铁质磨粒的磁特性研究[J]. 传感器与微系统,2010,29(2):35-37.

张 平(1989-),男,重庆市江津区人,西南石油大学仪器仪表工程专业研究生,研究方向为精密仪器与测试技术,ccapple997@foxmail.com;

潘兆马(1989-),男,江西省丰城市人,电子科技大学控制工程专业研究生,研究方向为计算机应用技术,502720897@qq.com;

罗仁泽(1973-),男,四川省内江市人,教授,博导,2005年获电子科技大学信号与信息处理专业工学博士学位,主要从事通信传输和信号处理技术研究,lrzsmith@126.com。

DesignandSimulationAnalysisonRotatingMachineryOilGrindingParticleSensor

ZHANGPing1,PANZhaoma2,YUXiyu3,DENGXuefeng1,LUORenze1*

(1.School of Electrical Engineering and Information,Southwest Petroleum University,Chengdu 610500,China;2.School of Automation Engineering,University of Electronic Science and Technology of China Chengdu 611731,China;3.School of Automation,Chongqing University,Chongqing 400044,China)

This paper proposes a design method for an on-line oil debris sensors applied to rotating machinery hydraulic system,of which performance directly influence the monitoring results of oil debris detection system. Focuses on the sensor detection principle and the qualitative analysis of structure characteristics. According to the electromagnetic filed principle and Biot Savart law with other electromagnetic theory,magnetic field distribution model of a balance coil is established and the sensor output model is deduced. Several main factors affecting the distribution of magnetic field and the output of the sensor has been investigated. To provide the theoretical basis for the design,modification and optimization of the sensor,simulation of magnetic field distribution of the equilibrium structure coil has been carried out by a electromagnetic simulation software.

rotating machinery;wear debris sensor;mathematical model;simulation analysis

2014-04-20修改日期:2014-08-13

10.3969/j.issn.1004-1699.2014.09.011

TP212

:A

:1004-1699(2014)09-1208-06