I2形MEMS谐振器的电阻差分检测方法*

2014-09-06熊壮,唐彬

熊 壮,唐 彬

(中国工程物理研究院电子工程研究所,四川 绵阳 621999)

I2形MEMS谐振器的电阻差分检测方法*

熊 壮*,唐 彬

(中国工程物理研究院电子工程研究所,四川 绵阳 621999)

为克服I2形MEMS谐振器输入端(热执行)与输出端(压阻敏感)直接耦合所造成的输出信号品质较差的缺点,设计并制作了一种电阻差分检测电路。该电路通过外接电阻的方法,产生与输出信号中耦合成分幅值相同、相位相反的差分信号。将差分信号与谐振器输出信号相组合,从而实现解耦的目的。实验结果表明,电阻差分检测可有效消除了输出信号中的耦合成分,使频谱响应曲线得到更直观的体现。与其他消除耦合信号的技术方案相比(混频检测电路、惰性谐振器等),电阻差分检测法电路设计简单,无需改动器件的加工工艺,有利于满足未来器件小型化要求。

MEMS谐振器;差分检测;热执行;压阻敏感

热执行是微机电传感器领域中主要使用的执行方式之一。与静电执行与压电执行相比,热执行具有较大的执行力、低驱动电压以及加工工艺简单等优势而成功应用于惯性传感、流量传感以及红外传感等领域[1-5]。近年来,Rahafrooz等人将热执行与压阻敏感原理相结合,成功突破了热执行器件谐振频率低的难题,研制出了谐振频率可达60 MHz的MEMS谐振器,为该类器件在射频(RF)领域的应用打下基础[4-9]。作者曾利用文献[8]中所提出的I2形谐振器高谐振频率、高品质因数(Q值)以及横向振动幅度稳定等特点,成功将I2形谐振器改造成原子力显微镜的探针,并实现了成像实验[10]。

然而,受I2形谐振器结构限制,输入信号与输出信号直接耦合,导致其输出信号品质较差,谐振特性无法通过直接测量获得。现阶段消除耦合现象,主要可采用软解耦(De-Embedding)、混频检测电路[11]或者“惰性”谐振器(Inactive Cesonator)[12]等技术手段。然而,软解耦需要对实验数据进行复杂的运算,且容易引入误差。混频检测电路采用频谱搬移的设计方法,把包含在高频信号中的有效信息搬移到低频端来进行信号处理,可完整的过滤耦合信号。然而该方法需要较多的电子元件,不利于对检测电路噪声的控制。“惰性”谐振器方法采用差分原理,在器件层面上对耦合信号进行消除。然而该方法需要在硅片上针对每一个I2形谐振器加工额外的惰性谐振器,增加了器件制作的难度,不利于器件的小型化。

基于以上考虑,本文提出一种设计和操作均简单的电阻差分检测方法,以求实现消除耦合成分的目标。论文第1部分介绍I2形谐振器的工作原理;第2部分介绍作者提出的电阻差分检测电路设计思路与工作原理。第3部分介绍直接检测方法与压阻差分检测方法的对比试验研究。

1 I2形谐振器工作原理

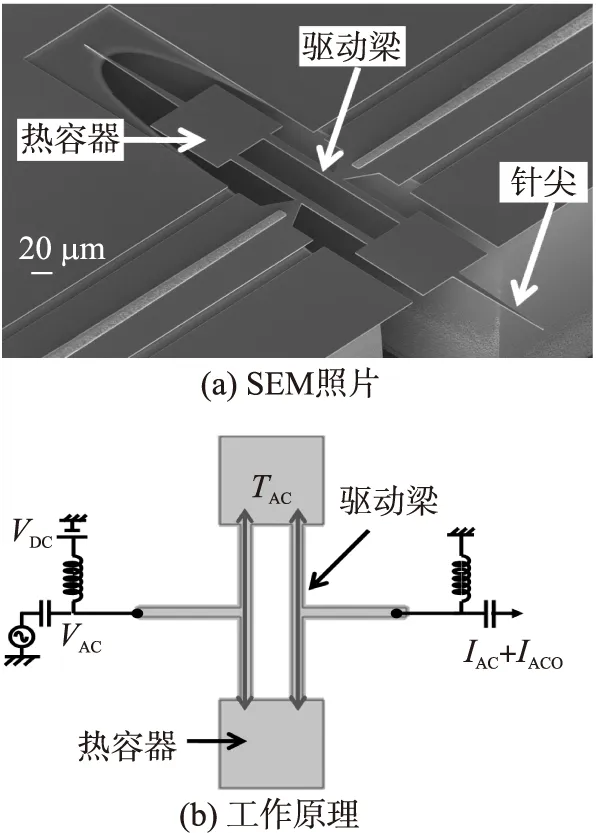

I2形谐振器由两根平行的驱动梁与两块正方形热容器组成(图1(a)),振动模式为沿驱动梁长度方向的伸缩模式,支撑点位于振动节点处。需指出,图1(a)所示谐振器包含针尖部分,用于满足AFM成像需求,针尖部分不会对谐振器工作原理产生影响。I2形谐振器采用热执行与压阻敏感的换能方法(图1(b))。热执行的原理是在谐振器支撑点两端施加电压,产生回路电流。驱动梁有较大的电阻和热阻,电流通过时产生的电阻热使其温度升高,产生的热量将流向温度较低的热容器。当施加信号为交流激励信号时,驱动梁与热容器之间将产生周期性热量对流效应,从而激发驱动梁的伸缩振动模式。另一方面,驱动臂的伸缩形变会造成其电阻率的周期性变化(单晶硅材料的压阻效应),进而产生时变输出电流。

图1 I2形谐振器

2 电阻差分检测电路的设计思路与工作原理

由于I2形谐振器的热执行与压阻敏感过程共同使用由驱动梁构成的电路回路(图1(b)),因此施加在谐振器两端的激励信号(VAC)会在输出端产生耦合信号IAC0。该信号与压阻输出信号IAC叠加,影响了有用信号IAC的品质。考虑到谐振器的电阻值可通过测量获得,为此本研究提出差分检测原理,通过利用反相激励信号-VAC与外接电阻(该电阻具有与谐振器电阻相同的阻值)的方法产生振幅相同、相位相反的耦合信号-IAC0,从而与谐振器输出信号中的耦合信号IAC0相互抵消,实现去除耦合的思路,力求检测电路的设计简单有效。

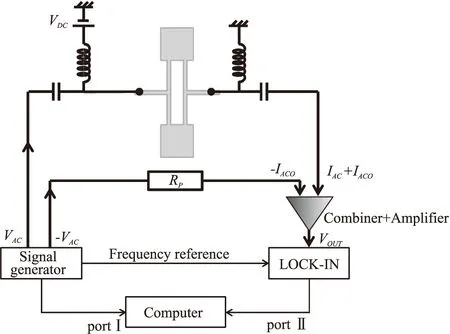

差分检测电路由信号发生器、组合放大器、锁相环以及电阻构成(图2)。首先在支撑点两端施加直流偏压VDC。其次信号发生器产生振幅相同,相位相反的激励信号±VAC(为控制信号源中可能产生的相位误差,±VAC在实验前均通过示波器进行校正)。其中VAC用于激励谐振器,产生了压阻输出信号IAC和耦合信号IAC0。反相信号-VAC则通过一段具有与谐振器阻值相同的电阻Rp,进而产生反相耦合信号-IAC0。两路信号通过组合放大模块后,耦合信号相互抵消,压阻输出信号IAC被转换成电压信号后流向锁相环。整个检测系统通过计算机控制完成,由信号发生器处采集频率信息,并从锁相环中收集有效振幅以及相位信号。

图2 I2形谐振器的电阻差分检测方法

3 直接检测方法与压阻差分检测方法的对比试验研究

图1(a)所示I2形谐振器,分别采用直接检测方法与电阻差分检测方法,进行对比试验研究。该谐振器(硅材料)驱动梁长200 μm,宽10 μm,正方形热容器长100 μm,探针长150 μm,宽10 μm。通过ANSYS仿真分析可获得该谐振器的伸缩模态谐振频率,约为5.4 MHz。

3.1 I2形谐振器的直接检测方法

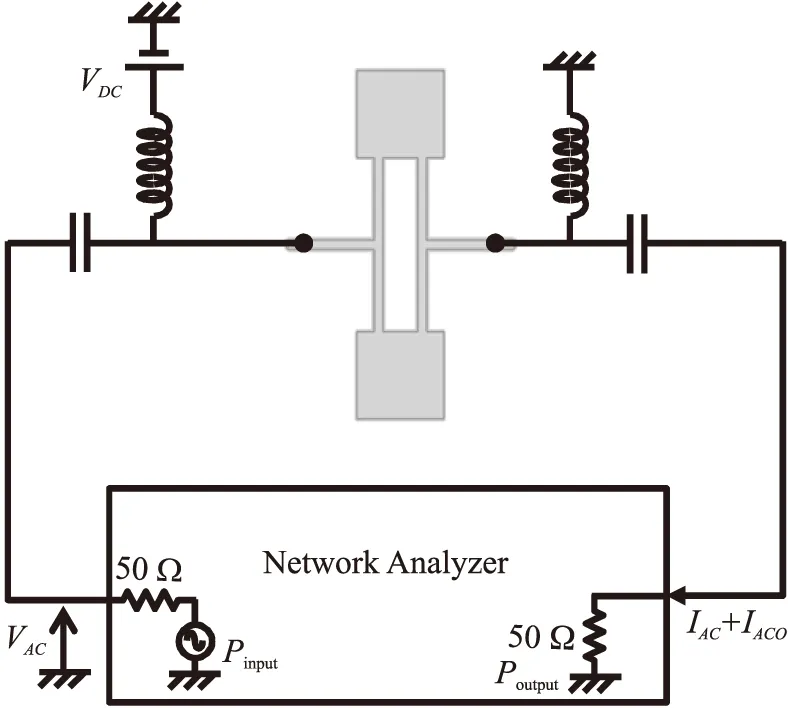

I2形谐振器的直接检测方法如图3所示。支撑点两端施加的直流偏压(VDC)用于在谐振器中产生直流电流(IDC)。网络分析仪输出端产生的交流激励信号(VAC)可通过热效应将谐振器激发到振动模态。驱动臂的伸缩形变使电阻率产生变化,造成直流电流IDC的周期性浮动(压阻信号IAC),并最终流向网络分析仪的输入端。

图3 I2形谐振器的直接检测方法

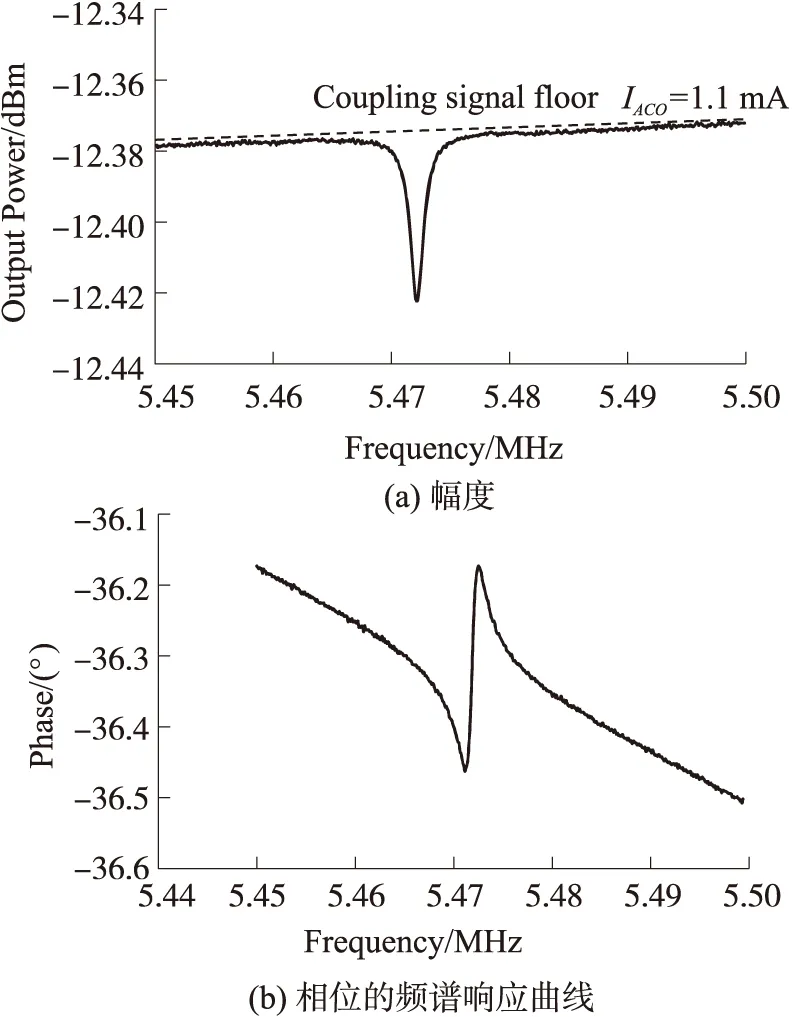

图4 通过直接检测方法获得的I2形谐振器输入功率为10 dBm(相当于1.4 V VAC),直流偏压VDC为3 V

图4为该谐振器在空气中直接测量所得的频谱响应曲线。输入功率为10 dBm(VAC为1.4 V),直流偏压为3 V。由于耦合信号IAC0的干扰,导致谐振峰反向,相位曲线失真。仅可从曲线中获取该器件的谐振频率(5.47 MHz),而无法直接计算器件的Q值。根据耦合信号的输出功率,可推导出耦合电流约为1.1 mA。通过计算VAC和IAC0的比值,可得出该谐振的电阻值Rp,约为1.3 kΩ。

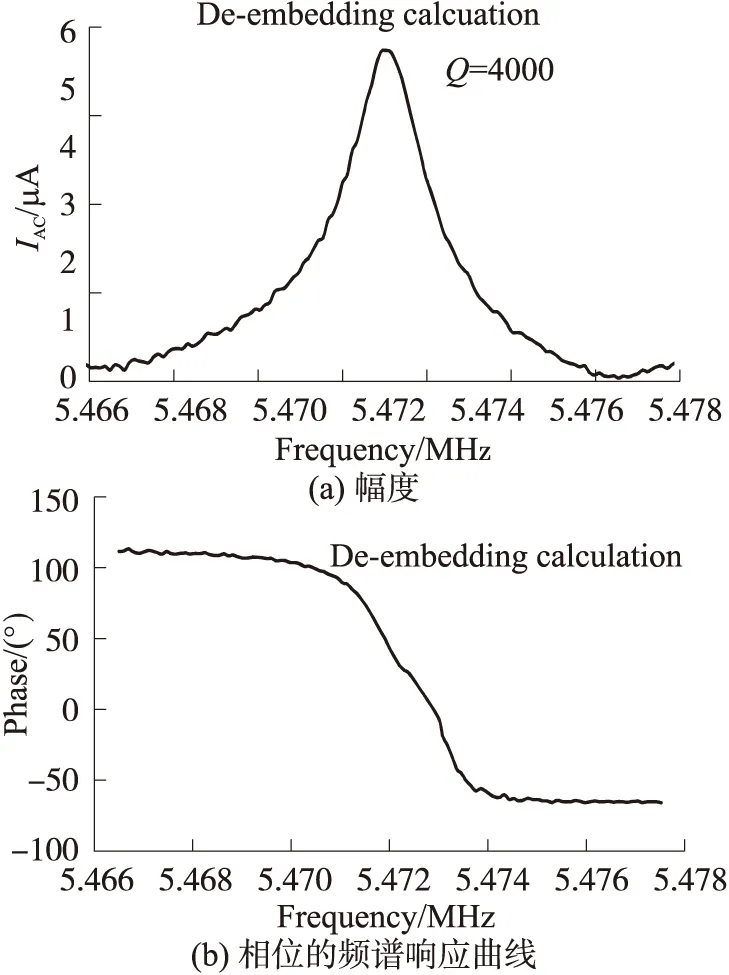

为获取I2形谐振器准确的频谱响应曲线,需采用软解耦(De-Embedding)计算方法对输出信号的数据进行处理。具体方法为:根据图4中的振幅与相位数据,计算输出信号的实部与虚部;根据理想的频谱响应曲线的特性,采用在谐振峰处虚部为零、离谐振峰最远处实部最小的校正方案对数据进行处理,进而得到该器件真实的谐振特性曲线。图5为经过软解耦计算后的频率响应曲线,可大致计算处该器件的Q值,约为4000。

图5 通过De-Embedding计算输入功率为10 dBm(相当于1.4 V VAC),直流偏压VDC为3 V

3.2 I2形谐振器的电阻差分检测方法

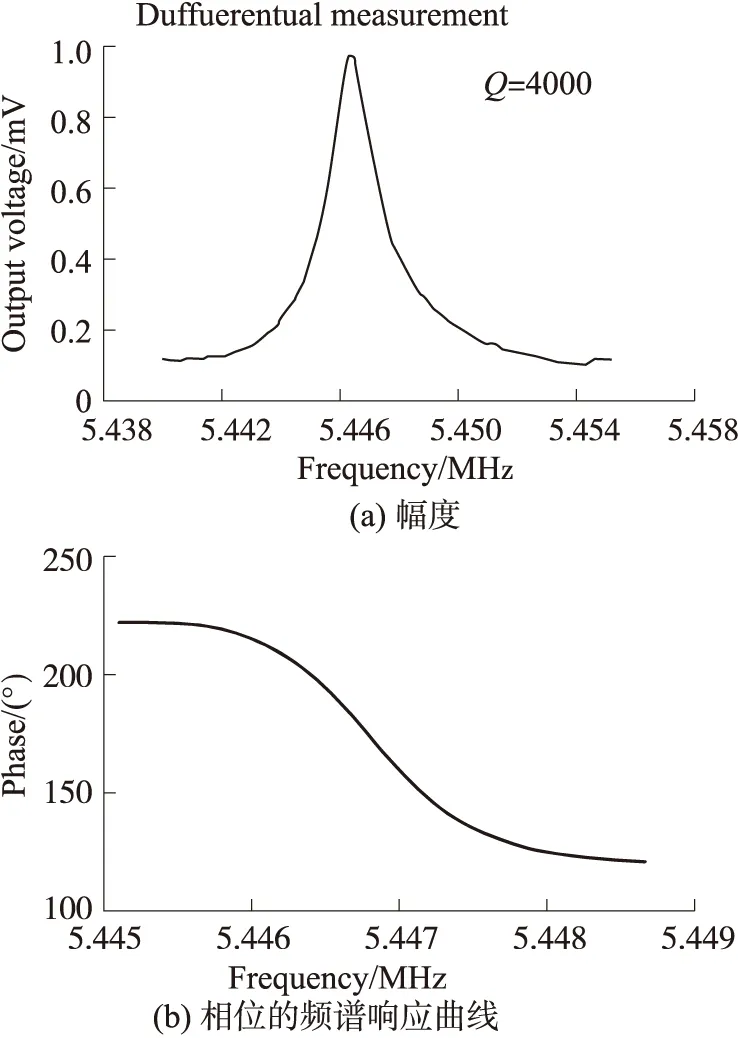

根据图2所示原理,使用信号发生器、组合放大器、锁相环以及外接电阻(根据3.1节中采取的测量方法,该电阻值为1.3 kΩ)构成的差分检测电路与I2形谐振器连接,进行测试。图6为利用电阻差分方法获得的频谱响应曲线,其中激励信号VAC为0.9 V,直流偏压VDC为3 V。可见,振幅与相位中的耦合信号IAC0被有效消除,输出信号的品质得到有效提高,无需采用软解耦计算便可获取该器件的谐振特性。根据图6(a)所示,该器件的Q值为4000,与直接检测并通过软解耦计算后的结果一致。需指出,软解耦的方法虽然不用对检测电路进行改进,但需要对实验数据进行后期处理,增加了实验工作的难度,并且难以估计计算过程中所产生的误差。电阻差分检测法使器件的频谱响应得到更为直观的体现,测量数据更为可靠。另外,与混频电路检测方法相比,电阻差分检测法的电路设计较为简单,有利于对输出信号中噪声的控制;与“惰性”谐振器方法相比,电阻差分检测法不会增加器件的工艺加工难度,有利于进一步实现器件的小型化。

图6 通过差分检测方法获得的I2形谐振器激励信号VAC为0.9 V,直流偏压VDC为3 V

4 结论

①电阻差分方法可有效消除I2形谐振器在实际应用中输出信号和输入信号间的耦合现象,使器件的频谱响应特性得到更为直观的体现。

②与软解耦方法相比,电阻差分法避免了计算过程中误差的产生,实验数据更为可靠;与混频电路与“惰性谐振器”方法相比,电阻差分方法电路的结构与操作均简单,更适合器件小型化要求。

③电阻差分方法可为基于热执行/压阻敏感一类MEMS谐振器提供简单有效的检测手段。

[1] Dauderstadt U A,de Vries P H S,Hiratsuka R,et al. Silicon Accelerometer Based on Thermopiles[J]. Sensors Actuators A,1995,46:201-204.

[2]Chen J,Liu C. Development and Characterization of Surface Micromachined,Out-of-Plane Hot-Wire Anemometer[J]. Journal of Microelectromechanical System,2003,12(6):979-988.

[3]Zhao Y,Mao M,Horowitz R,et al. Optomechanical Uncooled Infrared Imaging System:Design,Microfabrication,and Performance[J]. Journal of Microelectromechanical System,2002,11(2):136-146.

[4]沈桂芬,张宏庆,姚朋军. 微机电系统的研究与分析[J]. 传感技术学报,2004,3(1):168-171.

[5]杨勇,常洪龙,谢中建,等. 基于间断性腐蚀法的铂热敏传感器的研制[J]. 传感技术学报,2012,25(10):1365-1369.

[6]Rahafrooz A,Pourkamali S. Fabrication and Characterization of Thermally Actuated Micromechanical Resonators for Airborne Particle Mass Sensing:Ⅰ. Resonator Design and Modeling[J]. Journal of Micromechanics and Microengineering,2010,20(12):125018,1-10.

[7]Hajjam A,Wilson J C,Rahafrooz A,et al. Fabrication and Characterization of Thermally Actuated Micromechanical Resonators for Airborne Particle Mass Sensing:Ⅱ. Device Fabrication and Characterization[J]. Journal of Micromechanics and Microengineering,2010,20(12):125019,1-10.

[8]Rahafrooz A,Pourkamali S. High-Frequency Thermally Actuated Electromechanical Resonators with Piezoresistive Readout[J]. Transactions on Electron Devices,2011,58(4):1205-1214.

[9]Rahafrooz A,Pourkamali S. Active Self-Q-Enhancement in High Frequency Thermally Actuated M/NEMS Resonators[C]//Proceedings of IEEE/International Conference on Micro Electro Mechanical Systems,Cancun,MEXICO,2011:760-763.

[10]Xiong Z,Mairiaux E,Walter B,et al. 5. 4 MHz Dog-Bone Oscillating AFM Probe with Thermal Actuation and Piezoresistive Detection[C]//Proceedings of IEEE/International Conference on Micro Electro Mechanical Systems,Taipei,2013:592-595.

[11]Bargatin I,Kozinsky I,Roukes M L. Efficient Electrothermal Actuation of Multiple Modes of High-Frequency Nanoelectro-mechanical Resonators[J]Applied Physics Letters,2007,90:093116,1-3.

[12]Chen C C,Yu H T,Li S S. A Balanced Measurement and Chara-cterization Technique for Thermal-Piezoresistive Micromechanical Resonators[C]//Proceedings of IEEE/International Conference on Micro Electro Mechanical Systems,Paris,FRANCE,2012:377-380.

熊壮(1984-),男,黑龙家哈尔滨人,助理研究员,博士,主要从事MEMS谐振器的设计和加工技术研究,xiong.zhuang@caep.cn。

ADifferentialMeasurementforI2ShapedMEMSResonator*

XIONGZhuang*,TANGBin

(Institude of Electronic Engineering,China Academy of Engineering Physics,Mianyang Sichuan 621999,China)

In order to eliminate the strong coupling effect between the thermal driving and the piezoresistive sensing and to satisfy the requirement of component miniaturization,a simple and easy-operating differential measurement circuit was designed and produced for I2shaped MEMS resonator. The measurement circuit consisted of a signal generator,a combiner and amplifier,a lock-in amplifier and a resistor. An experiment was carried out. Evidence showed that the coupling effect was effectively eliminated,and the output signal quality was obviously improved by using the differential measurement circuit. A clear resonance peak and phase rotation was also observed. Comparing with other methods of eliminating the coupling effect(e.g.frequency mixing technique or inactive resonator technique),the differential measurement requires neither complicated electronic circuit design nor demanding micro-fabrication effort,which will favor the device downscaling process for future applications.

MEMS resonator;differential measurement;thermal driving;piezoresistive sensing

项目来源:国家青年自然科学基金项目(61404121)

2014-06-04修改日期:2014-07-23

10.3969/j.issn.1004-1699.2014.09.004

TB115;TB125

:A

:1004-1699(2014)09-1174-04