不同造型粘结剂对铸钢件表面质量的影响

2014-08-29崔峰

崔峰

在砂型铸造方面,铸钢件的生产目前普遍采用水玻璃(CO2/酯硬化)、碱性酚醛树脂、呋喃树脂作为造型粘结剂。一般来说,笔者认为水玻璃粘结剂成本较低,但铸件表面质量、铸件尺寸精度,以及清理和旧砂再生等方面处于相对劣势;树脂类造型材料尽管可以弥补水玻璃的相对劣势,但在生产成本和铸件裂纹倾向方面还需要不断改善。

铸件的清理是水玻璃粘结剂最为棘手的问题,耗费很多的人工和成本。然而,一些铸件生产企业在将水玻璃砂更换为碱性酚醛树脂砂或呋喃树脂砂后,反而感觉铸件表面粘砂情况并未得到改善,甚至有加剧的情况,对此颇有疑惑。本文重点针对水玻璃、碱性酚醛树脂、呋喃树脂这三种常用粘结剂做相同条件下的铸件表面质量对比,希望能找到一些共性和可供借鉴的地方。

1.试验环节

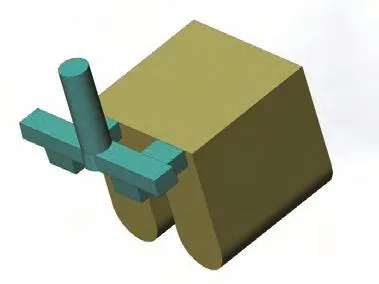

(1)试验用铸件如图1所示,基本尺寸为200mm×200mm×200mm,中部设置30mm×100mm深槽。

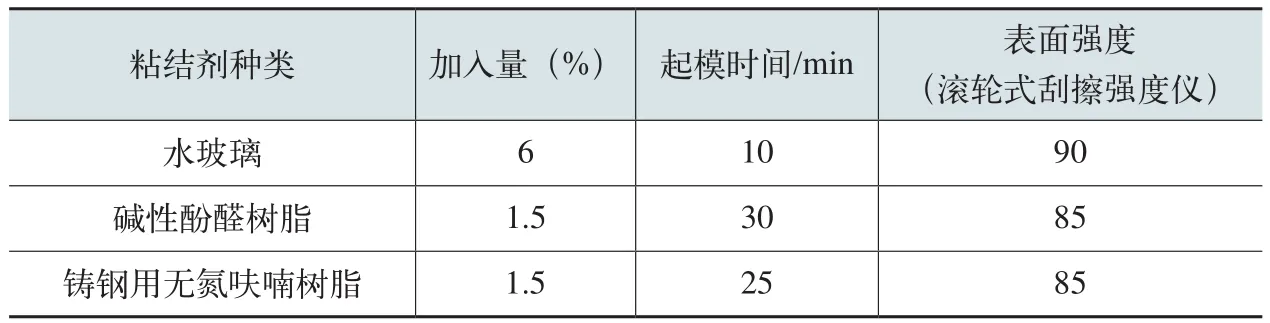

(2)试验用造型材料及加入量见下表。

(3)试验用型砂均为福建平潭铸钢用新砂,粒度为0.450~0.224mm(40/70目)。

(4)试验用金属液材质为ZG270-500,浇注温度为1600℃。

(5)试验用涂料采用三种不同材质,分别为锆砂粉、刚玉粉和镁砂粉,涂刷涂料后,干态涂层厚度为0.08~0.1mm,涂层厚度很薄,目的在于使铸件大部分平面的涂层剥离情况下,在铸件深槽位置形成一定粘砂层,用于考察高温金属液对不同型砂粘结剂砂型表面的侵蚀程度的差异。

三种粘结剂使用情况

图1 试验用铸件

(6)浇注后12h打箱,待铸件表面砂层自然剥离,辅助简单清理,观察砂层表面剥离、铸件表面质量情况,采用扫描电镜观察砂型表面层的微观结构变化。

2.结果分析

图2~图4分别是采用水玻璃、碱性酚醛树脂和呋喃树脂粘结剂生产的铸件照片,3种铸件表现出不同的表面特征。碱性酚醛树脂粘结剂和呋喃树脂粘结剂铸件表面平整度较好,无高温反应产物,水玻璃粘结剂铸件表面无紧附性粘砂,但表面较为粗糙,附着有高温反应生成物。

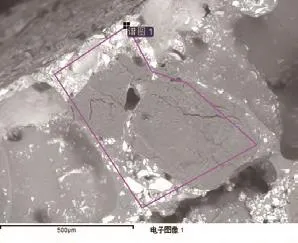

图5、图6为水玻璃粘结剂铸件形貌图片,铸件表面较为粗糙,应属于高温下金属液-砂型界面化学反应产生的低熔点生成物造成,而图6表现出的粘砂层较厚而坚硬,对图6中的粘砂层表面做电镜扫描分析,如图7、图8所示。

根据图7、图8分析,金属液进入铸型以后,水玻璃砂型与金属液界面在高温热作用下产生复杂的化学反应,同时,由于水玻璃在高温下的液化,更增进了这种化学反应向砂型内部的迁移,从对图8中各点进行的能谱分析来看,至少有铁硅酸盐低熔点相的存在,这样的化学反应会继续延伸到距离铸型表面较远的距离,从而形成致密的粘砂层。但由于粘砂层表面与金属液在冷却过程中膨胀系数方面的差异,在粘砂不非常严重的情况下,这类粘砂层可通过人工或高温热处理方式清除。

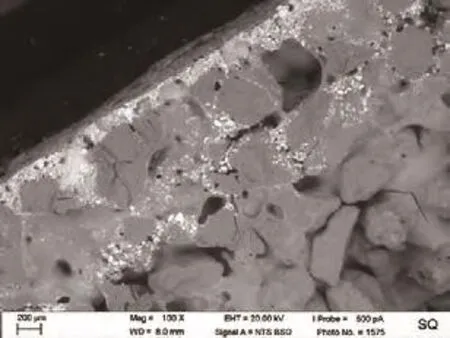

图9、图10是碱性酚醛树脂粘结剂铸件形貌照片,铸件表面整体较为光洁,未见水玻璃粘结剂铸件表面的化学反应残留产物,深槽内部的粘砂形貌也与水玻璃粘结剂铸件所形成的粘砂形貌迥异。

图11、图12为碱酚醛树脂粘结剂铸型表面剥离层的电镜分析图片,与图7、图8中水玻璃粘结剂砂型剥离层表现出完全不同的形貌,金属液浇注凝固后,砂层结构相对稳定,分别表现为从金属液接触后高温形成的氧化铁层、涂料层、涂料渗透层以及内部的砂粒层,高温条件下,铸型界面表现的相对稳定,未出现大面积低熔点化学产物,之所以形成粘砂层,更多的是由于金属液浇注至凝固前这一段时间的金属液及高温下形成的液态金属氧化物对涂层和砂层的物理渗透,不排除少量涂料和砂粒杂质与金属液形成的低熔点氧化物加剧渗透,从而造成较为严重粘砂的可能性。

尽管与水玻璃粘结剂铸件对比,碱酚树脂粘结剂的粘砂层较薄,但往往由于粘砂层与铸件表面在凝固过程中无明显的膨胀系数的差异,造成后续清砂的困难。

图13、图14为呋喃树脂粘结剂铸件表面形貌照片,图15、图16为电镜分析图片。

图2 水玻璃粘结剂铸件

图3 碱性酚醛树脂粘结剂铸件

图4 呋喃树脂粘结剂铸件

图5 水玻璃粘结剂铸件表面

6 水玻璃粘结剂粘砂层形貌

图7 水玻璃粘结剂砂型界面

图8 水玻璃砂界层高倍形貌

图9 碱性酚醛树脂粘结剂铸件表面

图10 碱性酚醛树脂粘结剂粘砂层形貌

图11 碱性酚醛树脂粘结剂砂型界面

图12 界面高倍形貌

图13 呋喃树脂粘结剂铸件形貌

图14 呋喃树脂粘结剂粘砂层形貌

图15 呋喃树脂粘结剂砂型界面

图16 呋喃树脂砂界面高倍形貌

呋喃树脂粘结剂铸件表现出与碱性酚醛树脂粘结剂铸件相似的形貌特征,铸件打箱后砂型界面剥离层相对完整,化学反应参与较少,更多的是金属液充型和凝固之前金属液或液态金属氧化物对铸型的浸渗过程。

3.结语

通过对上述三种粘结剂的试验分析,仅就从减少铸件粘砂情况考虑,可从以下几个方面做一些考虑和探索。

(1)水玻璃铸型防止铸件粘砂应从减少金属液与铸型界面的化学反应为主要出发点,减少反应持续时间,降低界面温度,以及阻止界面反应是几个重点考虑的因素,从涂料选择方面,采用导热性能更好的铬铁矿粉涂料或高温热稳定性能更高的锆砂粉涂料是应该予以考虑的。

(2)碱性酚醛树脂具备高温二次硬化特性,具备一定的高温强度,这是获得优良铸件表面质量的优势。另外,造型过程中,应该保证较高的砂型表面致密度和纯净的型砂质量,选择适当厚度的涂层和优化的涂料颗粒级配,上述因素都可有效阻止金属液和液态金属氧化物对铸型表面砂层的浸渗,减少物理粘砂和少量的化学粘砂产生的几率。

(3)呋喃树脂种类很多,对于相对浇注温度较高的铸钢件,应首先选择高温强度高的无氮或低氮优质树脂,这对于获得良好的铸件表面质量很重要。耐火度不够的呋喃树脂,往往在金属液充型过程中迅速软化,形不成耐高温的焦炭膜骨架,造成比较严重的粘砂缺陷,且难以清理而导致铸件报废。另外,根据铸件的壁厚、重量的条件,应选择合理的涂料层厚度和涂料的渗透深度。