重型铸件呋喃树脂自硬砂造型生产实践

2014-08-29姚建柱郑馨秋

姚建柱,郑馨秋

根据树脂砂的特点,我厂在生产重型铸件的造型过程中,提出对原材料的基本要求,对型砂强度与可使用时间进行控制,同时采取相应措施加强型腔的排气及退让性。与粘土砂相比,采用树脂砂造型不但缩短了造型时间,提高生产效率,而且可减少手工劳动工作量,提高铸件表面质量。

1.对原材料的要求

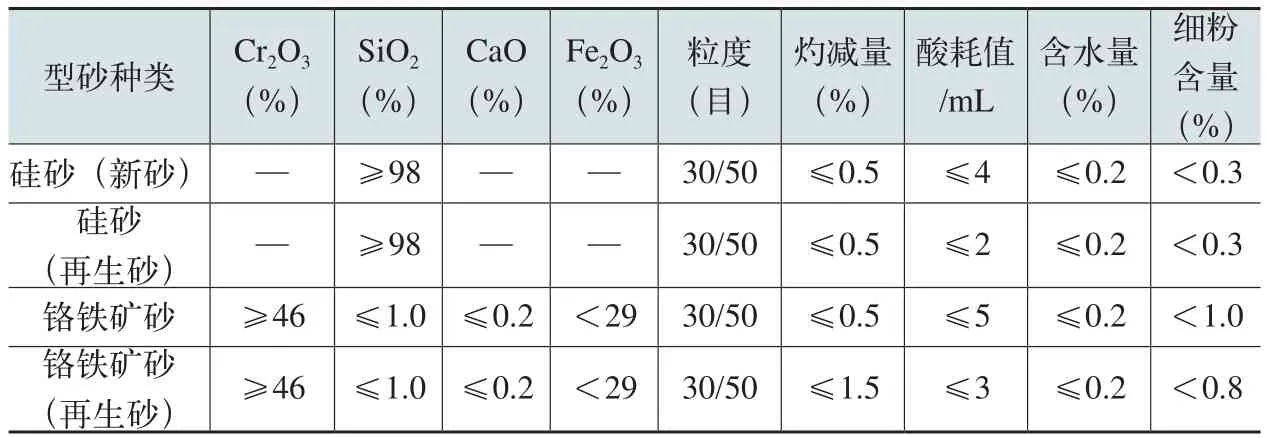

(1)型砂 我厂生产重型铸钢件的原砂主要是硅砂和铬铁矿砂。作为生产重型铸钢件用砂,要求原砂必须具有一定的耐火度和热稳定性,不与金属液发生反应,选择适合铸钢件生产的高品质擦洗烘干原砂,并控制好再生砂的相关指标。我厂造型用砂主要技术指标见表1。

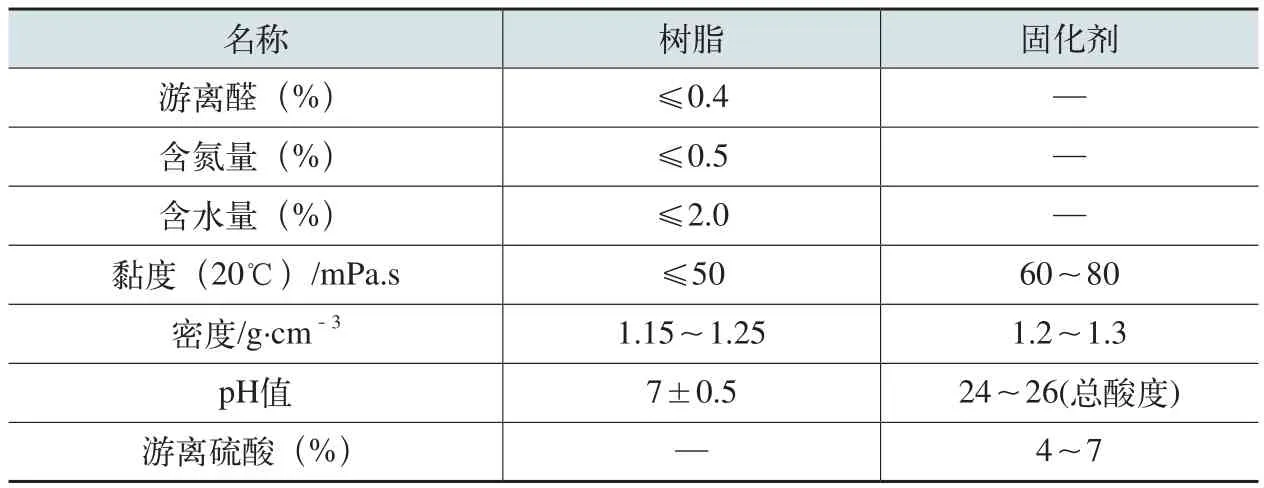

(2)树脂及固化剂 固化剂对于控制型芯砂的硬化速度和终强度有非常重要的作用,我们采用的固化剂为对甲苯磺酸或二甲苯磺酸。我厂用的呋喃树脂采用无氮的高糠醇呋喃树脂,其主要技术指标见表2。

(3)其他辅助材料 主要有浇注系统用的陶瓷砖管,专用外冷铁,以及排气用草绳或尼龙绳,增强型砂强度用的圆钢等辅助材料。

2.硬化参数控制

(1)24h抗拉强度 树脂自硬砂的试样硬化24h后所获得的抗拉强度,要求不低于0.8MPa。

(2)可使用时间 指树脂自硬砂从卸砂到造型、制芯完毕能保证型芯性能合格的时间,实际可使用时间控制在12~15min。

在造型前,根据强度与可使用时间确定树脂与固化剂的加入比例:树脂与硅砂的占比为1.16%,固化剂与树脂占比为27%;树脂与铬铁矿砂的占比为1.21%,其固化剂与树脂的占比为30%。

3.造型过程控制

以某轧机机架为例,其轮廓尺寸约12m×3.8m×0.85m,铸件净重197t,毛重232t。采用移动式双臂树脂砂混砂机设备。

(1)舂模开以下部分 首先,舂制硬砂床,按操作规范硬砂床铺设φ100~φ150mm排气管至少6根。排气管上周身钻孔并缠空心尼龙绳或草绳。其次,拉中心基准线,按照基准线位置测量各活块位置,平面刮平。按工艺规定的规格、数量放置外冷铁。为保证排气通畅,距铸件表面150~200mm的位置放置草绳,并引出型腔外(见图1)。

表1 造型用砂主要技术指标

表2 呋喃树脂和固化剂主要技术指标

(2)舂模样周围 模样对齐后,先刷脱模剂再制作浇注系统。由于树脂砂退让性差,起模相对困难,因此模样在首次使用前必须刷脱模剂(见图2)。在脱模剂未完全干燥前,严禁填砂造型或制芯,否则型砂易与模样产生粘连。在对模样涂刷脱模剂时,严禁在模样附近进行焊接等明火作业,以防焊接火花等将脱模剂引燃。

(3)制作浇注系统 使用胶布把陶瓷砖管按照工艺要求的大小、数量、位置连接在一起(见图2),不但保证浇注系统内清洁,避免放砂过程中忙乱操作失误,又保证内浇道在同一平面,浇注时钢液能同时进入型腔。需注意的是,浇注系统周围的型砂一定要舂实,以免浇注过程中陶瓷砖管开裂跑火。舂砂时尽量慢速舂实,避免砸碎陶瓷砖管。

舂砂时用挡砂块将主型分成几部分,每一个部分单独舂砂,结束后将挡砂块移走撞下一部分,防止造型时型砂出现分层现象。造型面砂用铬铁矿砂树脂砂,厚度50~60mm,背砂使用硅砂树脂砂。窗口芯舂制时,先放填料模样,窗口转角处300mm×300mm范围内及其他热节集中的转角位置全部用铬铁矿砂舂满,并放置挂砂钩。完成取出后放干砂、草绳或苯板等作为疏松层。舂四周型砂时注意放置排气材料(见图3)。下型舂平后,在型腔侧立面距铸件表面150mm砂型上扎排气孔,间距200~300mm。

(4)舂上箱 首先,为了增加上型强度,焊接拍子,使用φ10~φ12mm圆钢焊接拍子(见图4),圆钢之间的间距200~250mm。使用圆钢把拍子连接在箱带上。其次,上箱与下型使用金属销定位,保证上箱内的各种活块、冒口台等位置要准确。在上箱工艺要求的位置设φ140mm的出气孔。

(5)起模、刷涂料 严格控制起模时间,在不粘模和不影响型芯尺寸精度的条件下尽可能及时起模。起模后。造型人员首先检查型腔表面紧实度与强度。对紧实度或强度低的地方,使用铬铁矿树脂砂修复,并自然放置6~8h后方可刷涂料。涂料采用醇基涂料,使用前必须充分搅拌,且刷涂料时保证涂刷均匀,型腔表面刷涂料2~3遍,保证涂刷厚度在1.5~2mm。

(6)合箱 所有的排气尼龙绳引到型腔外。冒口周围型砂采用硅砂树脂砂即可。浇注前,清理型腔,冒口上用纸壳盖好,避免桥式起重机吊运时落下砂子,或开包孔时金属液飞溅落入冒口。浇注时,点燃排气孔并及时引气,保证排气通畅。

4.其他注意事项

(1)严禁树脂和固化剂直接混合,树脂和固化剂的包装要有明显区别,并划分区域,防止混放。

(2)操作者应穿戴好防护用品, 避免树脂或固化剂飞溅。

(3)在树脂砂混制过程中,混砂机操作者要严密监控树脂和固化剂的流量是否正常,观察型砂中是否混有干砂,设备是否出现异常现象等。

图1

图2

图3

图4

(4)混砂机混制的“头砂”只能作为填充砂使用,不能作为面砂,使用“头砂”时距离铸件表面要大于400mm。

5.与粘土砂造型比较分析

与采用粘土砂造型相比,树脂砂造型准备工作相对较长,但可以同步作业;原来采用粘土砂造型时必须使用风冲子舂实型砂,而树脂砂具有良好的流动性,造型过程中用简单工具对铸件表面型砂进行舂实即可,减少了操作者的劳动量;原来为了加快生产速度,采取多人操作的办法,现在造型现场只需3人操作即可;原来型腔烘干时间至少48h,烘干砂箱还需专用烘干炉等设备,而树脂砂造型只需在湿气较重的天气鼓热风。原来整个造型周期至少需要7天时间,而现在最多只需3天时间。原粘土砂造型时,高温状态下,铸件表面型砂处于烧结熔融状态,易产生粘砂缺陷,铸件尺寸也不准确,而采用树脂砂造型,铸件表面型砂依然为固态型砂,可避免粘砂缺陷,也保证了铸件尺寸。

总之,应用树脂砂不但大幅提高了生产效率,降低了劳动强度,而且大幅提高了铸件表面质量与尺寸精度。