煤基甲醇制芳烃及其工业化相关问题浅议

2014-08-19葛志颖鄂尔多斯市蒙华能源有限公司鄂尔多斯017000

葛志颖 鄂尔多斯市蒙华能源有限公司 鄂尔多斯 017000

王 成 河北省煤化工工程技术研究中心 邢台 054001

1 甲醇芳构化技术之起源与现状

甲醇芳构化制芳烃 (Methanol To Aromatics,MTA)为甲醇制汽油 (Methanol To Gasoline,MTG)技术的延伸,其研究起源于MTG 工艺。

20 世纪70年代由美国Mobil 石油公司开发成功的MTG 技术,最早实现工业化的工艺路线。该技术采用ZSM-5 沸石分子筛择形催化剂,使甲醇全部转化,对高辛烷值汽油具有优良的选择性,同时可获得40% ~60%的芳烃产物。随后(上世纪80年代)Mobil 公司在研究中发现,对ZSM -5分子筛催化剂改性可获得更高的芳烃选择性。但该研究停留在实验阶段,未进行工业化。随着石油能源的日渐紧缺,原作为石油化工产物的芳烃变得紧俏,使甲醇转化为芳烃的产业应运而生。

甲醇制芳烃技术,业内虽已研究多年,但主要集中在天然气甲醇的转化方面。煤制甲醇芳构化是近些年才受关注的新技术,研究的单位较多,但除FMTA 技术完成工业试验外,其他多处于中试阶段。已实现工业化的甲醇制汽油技术,产品中的芳烃大部分被甲基化,如果催化剂和操作条件适当改变,芳烃产率会更高。换句话说,MTG 技术具有较大的灵活性,既可以生产油品,也可以生产芳烃,实现甲醇衍生能源和材料产品的转换[1]。另一方面,MTG 技术流程较短,投资较低,对规模的要求不高,在我国有一定的发展空间和机遇;对于甲醇生产企业,以MTG 技术延长产业链是不错的选择[2]。

我国化石能源中煤炭资源相对丰富,利用煤炭资源生产甲醇,继而以煤基甲醇为原料制取芳烃,提高甲醇下游产品的附加值,是一条发展中国特色芳烃产业的新路。这样一可改变单纯依赖石油资源生产芳烃的现状,二可缓解巨大的石油资源缺口对国家能源安全的严重威胁。因此甲醇制芳烃工业化的经济性和竞争力如何就成了大家普遍关心的首要问题。其次诸如芳构化的选择性、催化剂的稳定性及改性研发进展、反应条件或工艺参数的影响、放大效应等也是人们重点关注(或影响工业化进程)的因素。本文拟从这几个与工业化密切相关的问题进行探讨。

2 煤基甲醇制芳烃工业化生产的经济性与可行性

2.1 甲醇转化生成芳烃的理论消耗

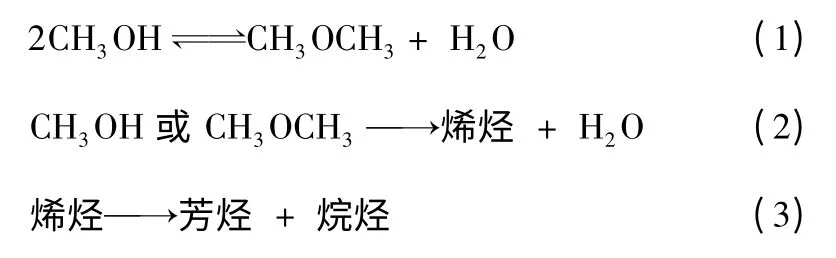

甲醇转化生成芳烃的反应相当复杂,可能的机理众说不一,虽多达20 多种[3],但主要包括3个关键步骤[4]:

甲醇生成BTX 芳烃的综合反应式:

据上述关键步骤和综合反应式可知,理论上甲醇若完全转化为芳烃:每生产1t 苯、甲苯或二甲苯分别需要消耗甲醇2.46 t、2.43 t、2.42 t。由于实际过程中伴有其他副反应发生,芳烃的总选择性会降低,BTX 芳烃的实际原料消耗高于理论值将不可避免,FMTA 工业试验装置甲醇消耗为3.07t/t 芳烃。

2.2 经济性分析

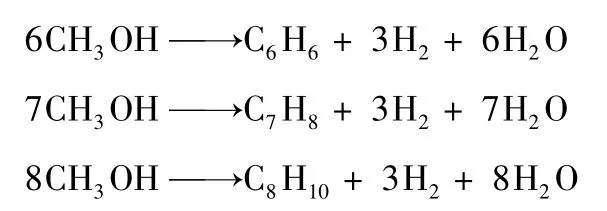

甲醇芳构化所得的BTX 中,苯含量少,二甲苯含量高,其经济利用价值优于石油芳烃。由于目前尚无甲醇芳构化的工业装置,文献4 以建设1000kt/a 甲醇制芳烃装置为例,对煤基甲醇芳构化生产成本做了简单估算。估算假设:①项目建设选址紧邻煤炭开采地区;②上游依托大型煤制甲醇项目,甲醇直接来自上游生产;③原料煤价格400 元/t,甲醇完全成本2045 元/t;④项目配套原料甲醇3000kt/a (实际消耗以2870kt/a 计);⑤产物全部按二甲苯估算。

基于以上假设,估算二甲苯生产成本为7050元/t,见表1。

表1 甲醇芳构化生产成本估算

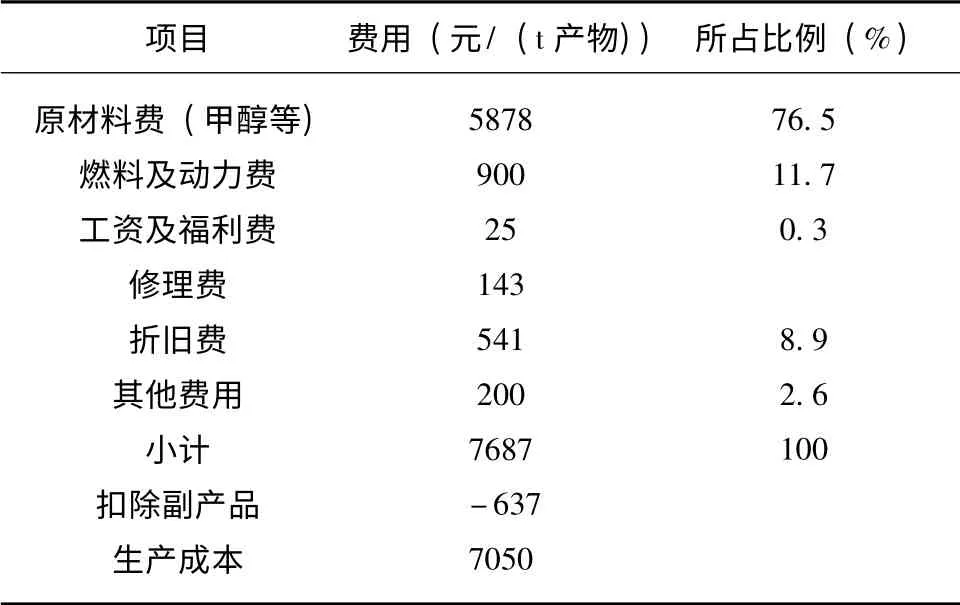

由表1 可知,对于依托大型煤制甲醇装置的芳构化生产,原材料费、燃料及动力费分别占生产成本的76.5%、11.7%,前者中原料甲醇的完全成本约有41%直接产生于原料煤的消耗,说明甲醇芳构化的生产成本中约有43%与原料煤价格直接相关。若煤炭价格改变,芳烃的生产成本也相应变化。该文献同时测算并给出了原料煤价格在200 ~500 元/t 时,对应的甲醇芳构化生产成本和投资收益率情况,见表2。

由表2 可知,当二甲苯市场价格在8440 元/t、煤炭价格低于400 元/t 时,甲醇芳构化具有成本竞争力。从长期来看,我国芳烃年平均市场价格与原油价格波动趋势基本一致。在高油价背景下,煤炭产地依托大型煤制甲醇项目建设甲醇芳构化生产装置,具有一定经济性和竞争力。

表2 甲醇制芳烃竞争性分析数据

2.3 MTG 装置用于芳构化的成功经验

内蒙古某企业100kt/a MTG 装置经工艺优化和调变,产品中芳烃占比超过80%[5]。文献2 结合同类工业装置生产实际(芳烃占比约80%),通过数学回归,给出了Y =2.5X +620 的MTG 成本估算公式。将甲醇成本2045 元/t 代入该式可得MTG成本为5732.5 元/t。以此折算可分离芳烃成本为7165.6 元/t,扣除20%其它烃类产品收益后,芳烃成本将低于文献4 估算结果,说明MTG 装置直接用于甲醇芳构化是可行的,以事实证明了甲醇芳构化项目的竞争力。

3 煤基甲醇制芳烃工业化生产或进程的影响因素[4、6 ~10]

3.1 催化剂对工业化生产的影响

催化剂是甲醇制芳烃工业化成功的保障。从目前来看,甲醇芳构化催化剂的催化活性、择形选择性、芳烃收率、稳定性等都有进一步改进和提高的必要。综合各研究和应用的成果和经验,催化剂对甲醇制烃类物质工业化生产的影响因素主要有以下几点:

(1)沸石酸性分布的影响。不同酸性分布的ZSM-5 沸石催化剂甲醇制烃类物质(Methanol To Hydrocarbons,缩写MTH)产物分布不同,产物中芳烃的含量同强酸量成正比。换言之,在一定的条件下,MTH 产物的分布取决于沸石的酸性分布:弱酸位对反应的贡献较小;在中强酸中心易发生烯烃的聚合、氢转移等二次反应,中强酸位有利于齐聚和烷基化;强酸位决定产物中的芳烃含量。

(2)沸石孔径的影响。ZSM -5 择形合成沸石具有两种相互交叉的孔道,椭圆形十元环直孔道和圆形正弦状弯曲孔道。这些孔道的孔经大约6A,其大小恰巧足以生产在汽油沸程内的烃类。使用沸石孔径不同,获得的芳烃也不同[1]。

(3)沸石粒径的影响。在MTH 反应中,随着粒径增大,分子筛的稳定性逐渐下降;同时,粒径对甲醇转化产物分布也有较大影响:小粒径分子筛有利于生成轻质烃类(C1 ~C4),而大粒径分子筛上C5 以上烷烃和芳烃的选择性高;不同粒径的催化剂,芳香族化合物的分布也有差异,小粒径催化剂易于生成C9+芳烃,中等粒径催化剂有利于甲苯生成,而大粒径分子筛二甲苯选择性较高。

(4)催化剂积炭结焦失活与不可逆失活。催化剂的寿命是甲醇芳构化工业化生产的重要影响因素。甲醇在ZSM-5 分子筛上实现芳构化的过程中,分子筛表面酸性中心既是反应的活性中心,也是积炭中心。因此这类催化剂不仅具有很高的催化反应活性,同时也很容易结焦积炭。催化剂表面积炭可以毒化酸性中心、堵塞孔道,从而引起催化剂失活,工业应用时需频繁再生。另一方面,甲醇芳构化反应生成的高温水热会使催化剂脱铝导致B 酸流失,造成催化剂的不可逆失活;当反应温度较高时,有可能发生金属烧结。

(5)芳烃选择性的影响。甲醇在ZSM-5 的催化作用下的芳构化过程中还伴有裂解、氢解、氢转移等副反应,会产生大量的低碳烯烃,制约芳烃选择性的提高。另外,ZSM -5 对单组分芳香烃的选择性不高,总芳烃收率低也是甲醇芳构化的难点之一。

3.2 反应条件或工艺参数的影响

MTH 反应体系达到平衡时,甲醇的转化率接近100%,但烃类的平衡组成受反应条件或工艺参数的影响很大。对芳烃平衡影响如下:

(1)高温可以抑制重芳烃的生成,芳构产物主要为C8 芳烃;但是过高的温度(T >773K)会导致总芳烃选择性降低,所以甲醇芳构化过程应选择合适的反应温度区间。

(2)随着反应压力升高,芳烃选择性先升高后降低。较低的压力意味着较短的停留时间,所以,在较低的压力下芳烃的选择性较低;随着反应压力升高,反应物在反应区停留时间延长,有利于烯烃聚合、脱氢环化和芳构化等串联反应的进行,提高芳烃的选择性;但是,在更高的反应压力下,烯烃氢转移程度增强,会导致烷烃选择性升高,芳烃选择性降低。

(3)高空速时,甲醇与催化剂接触时间短,转化率低;空速低,接触时间长,甲醇转化率高。

3.3 CO2 排放对环境的影响制约甲醇制芳烃工业化进程

煤基甲醇合成属于高污染、高能耗的化工过程。特别是目前CO2资源化利用还基本停留在研究和讨论阶段,CO2对全球变暖的影响目前难以化解。采用较先进的Shell 气化,以煤制甲醇技术为例,每生产1 t 甲醇排放CO2约1.52 t[6]。若考虑与甲醇制芳烃过程副产的氢气结合作为生产甲醇的原料[7],可大幅降低甲醇制芳烃的原料消耗和生产成本,但无法根本解决CO2的排放问题(减排~1/10)。鉴于国内外对碳排放的认识,煤基甲醇芳构化的工业化进程必将受到碳减排目标的制约。

3.4 放大效应对甲醇芳构化工业化进程的影响

化学工学理论告之,随着装置的放大,物料的流动、传热、传质等物理过程的因素和条件会发生变化,在大装置上所能达到的某些指标,通常低于小型试验结果。“放大效应”包含了很多已查明或未查明的物理因素(或工程因素)的影响。目前,甲醇芳构化尚无运行的工业装置,除FMTA技术完成工业试验外,其他技术多处于中试阶段。尽管有文献报道,FMTA 技术借鉴了成熟的催化裂化(FCC)的流化床工艺,反应器放大问题已得到有效解决,装置放大到百万吨级虽有技术保障,但放大效应仍是业内关注的主要问题。

综上所述,煤基甲醇芳构化应与CO2资源化利用技术有机结合,以降低能源和资源消耗率,减少三废污染;研制生产优质的催化剂和选择合适的反应条件,抑制副反应,增加聚合环化和芳构化反应的深度以及有效解决反应器放大问题等是实现煤基甲醇制芳烃大规模工业化所必须关注和解决的问题。关于CO2资源化利用,如前述还停留在研究和讨论阶段;反应器放大问题则可等待工业化示范装置检验。以下重点介绍甲醇芳构化催化剂改性研究进展,期待性能优异、稳定、长寿的催化剂服务于未来的大规模工业化装置。

4 甲醇芳构化催化剂改性研究进展与工业应用选择

为了化解催化剂因素的不利影响,更好地服务于工业化生产,相关人员做了大量的研究和试验工作。这些工作主要集中在反应条件和工艺参数的调变,对ZSM-5 分子筛的孔道结构、表面酸性的调变以及通过活性金属修饰,以具有芳构化活性的金属如Zn、Ag、Ga、B、Fe、V、Ti、Cr、Zr 等杂原子同晶置换ZSM-5 中的部分或全部硅或铝等。其目的或研究的重点为在提高催化活性、择形选择性以获得更高的芳烃收率的同时改进催化剂的稳定性,保证反应过程中催化剂的B 酸含量恒定,延长催化剂的反应寿命。

4.1 Zn 改性催化剂[11,12]

Zn 是目前研究较多的HZSM-5 芳构化改性元素。将Zn 组分引入HZSM-5 可以改变分子筛的比表面积和孔结构等物理性能,调变分子筛表面酸性,使之具有良好的加氢脱氢活性,抑制氢转移反应,减少烷烃生成,增加芳烃收率。

以浸渍法和水热合成法制备的Zn/HZSM -5分子筛均能提高甲醇芳构化反应的初始活性和芳烃选择性,但容易导致分子筛表面积炭而使催化剂快速失活,虽然通过烧炭可使催化剂活性部分恢复,而反应过程中水热脱铝所致B 酸流失会使催化剂不可逆失活。因此,单纯的引入Zn 对分子筛进行改性并不能明显的提高催化剂反应性能。

提升Zn/HZSM-5 分子筛催化性能的主要方法有引入其他改性元素、碱处理和酸处理脱铝等。

4.1.1 La 的引入。

La 的引入对Zn/HZSM-5 分子筛的晶体结构、孔径及形貌影响很小,但可增加芳烃收率和延长催化剂反应寿命。有研究表明,以La 和Zn 共浸渍改性法制备的La/Zn/HZSM -5 分子筛催化剂,在温度710K、压力0.1MPa 和空速0.8h-1的反应条件下,甲醇转化率接近100%,芳烃收率56.6%,其中二甲苯29%。反应40h 后,芳烃收率仍高于30%。

4.1.2 Cu 的引入与草酸脱铝

以ZnO 和CuO 共同浸渍改性的HZSM-5 催化剂,可以提升分子筛催化性能,使其不仅有较高芳烃收率,且延长了寿命;对CuO/ZnO/HZSM -5分子筛进行草酸脱铝处理后,其抗积炭性能还可以得到进一步提升。有研究认为通过草酸脱铝可以减少分子筛外表面的活性中心,提高分子筛的择形选择性,减少较重组分的形成,而这些较重组分往往是积炭前驱体。

4.1.3 碱处理

先将HZSM-5 分子筛进行NaOH 溶液碱处理以获得介孔,再进行Zn 浸渍后,Zn 物种更容易与催化剂活性中心结合并产生协同作用,而这种协同作用正是Zn/HZSM -5 分子筛高催化性能的关键。同时由于介孔的存在,积炭更容易发生在分子筛外表面,可保护分子筛内微孔不会被堵塞,提高分子筛的抗积炭能力。

4.1.4 碱处理-水处理组合改性

以碱处理-水处理组合改性ZSM-5 分子筛催化剂,随甲醇含量升高,反应体系中生成的低碳烯烃中间体浓度增加,可以促进芳烃的生成,使芳烃选择性快速上升,丙烷生成量迅速降低。试验表明在甲醇含量60%、温度753K、压力0.3MPa和空速0.6h-1的反应条件下,芳烃选择性达到34.3%。

4.2 Ag 改性催化剂[12,13]

甲醇芳构化,关键在于控制芳烃的收率及不同芳烃(如BTX)的选择性。使用Ag 改性ZSM-5 催化剂时,分子筛酸性位上会形成高活性的Ag+O--Zelite 结构,可活化C-H 键形成负载型的Ag-H 物种从而实现脱氢功能,因而负载Ag 的ZSM-5 催化剂可比负载Zn 的ZSM-5 催化剂获得更高的芳烃收率。ZSM -5 与Zn2+、Ag+同晶置换的ZSM-5 催化剂上的甲醇芳构化反应活性比较:ZSM-5 (48.4%) <Zn - ZSM -5 (68.8%) <Ag- ZSM - 5 (72.5%)。在反应温度700K 时,Ag/ZSM-5 分子筛上芳烃收率为80.3%,其中,m-Xylene、p-Xylene 和 o-Xylene 的选择性为42.9%。Ag/ZSM - 5 分子筛失活的主要原因是Ag+离子被逐渐还原为金属态。高浓度的Ag+交换量有利于金属态Ag 的生成,因此,Ag+离子交换量不宜高于30%。

文献13 研究了浸渍Ag 的ZSM-5 催化剂的甲醇芳构化性能,详细考察了分子筛的硅铝比(对应于酸性)、金属含量、温度与甲醇分压对于芳烃选择性与收率的影响,得到了以二甲苯为目标产物的优化工艺条件:Ag 负载量为质量分数3%、ZSM- 5 硅铝比为25 的催化剂上,当反应温度673K 和甲醇分压76.0kPa 时,芳烃选择性可达约55%,并以二甲苯为主。

4.3 其他改性催化剂[10、12 ~14]

4.3.1 Ga 助剂改性及其影响因素

Ga3+改性的ZSM-5 催化剂具有活性高、金属组分不易流失等优点,被证实是高效的低碳烃芳构化反应催化剂。浸渍法引入Ga 对分子筛的酸性影响不明显,只是其中的强酸位略有减少。而水热合成法引入Ga 可提高HZSM -5 分子筛的酸位数量,特别是强酸位数量得到显著提高,从而导致甲醇芳构化性能大幅度提高。同时Ga 的引入使结焦的HZSM-5 分子筛催化剂的再生变得相对更容易。将HZSM-5 与Ga2O3物理混合制成催化剂后用于甲醇催化转化制烃反应,结果表明,Ga2O3的加入不影响甲醇转化率,但会大幅度提高C8 和C9 芳烃的收率,显著提高芳烃选择性,将两者研磨更均匀后催化活性提高,催化剂寿命延长。

硅源以及镓的引入方式、含量和存在状态等对含镓分子筛结构、酸性及其在甲醇芳构化反应中的催化性能有明显的影响。

4.3.2 MO2C 改性

采用浸渍和渗碳等法将MO2C 沉积到HZSM -5 分子筛上,能显著提高HZSM -5 催化剂的反应性能。在催化剂用量0.3g、甲醇流速4mL/min、载气Ar 流速40mL/min、温度773K 的反应条件下,5% -MO2C/ZSM-5 (SiO2/Al2O3=80)上芳烃初始选择性(运行时间75min)最高,高达62.8%(占总烃比例)。

4.3.3 与金属氧化物机械混合改性

ZSM-5 经Al2O3、In2O3和Ti2O3等金属氧化物机械混合改性后,也均能较大程度地提高芳烃收率,对甲醇的芳构化有一定的促进作用。

4.4 甲醇芳构化催化剂的工业应用选择

如上所述,在对MTA 反应机理进行大量研究的基础上,不断对ZSM-5 进行改性,并获得了可喜的结果,催化剂的反应活性和稳定性不断提高。其结果加速了甲醇芳构化大规模工业装置的进程,某集团投资285 亿元、建设规模为3Mt/a 煤制甲醇和1Mt/a 芳烃装置的计划,目前正在实施中。但面对众多的改性研究试验结果,欲建企业该如何进行工业应用选择,却难免有些茫然。对此行业或有关部门可否就催化剂一些关键性的性能指标如反应活性、芳烃收率与选择性、反应寿命等出台一些指导性的文件,并适时组织制定相应的标准规范,供研究和应用单位作为改性研究的方向或工业应用选择的依据。

5 建议与结语

芳烃尤其是对二甲苯(PX)是我国紧缺的重要化工原料。以煤基甲醇为原料,通过ZSM-5 择形分子筛,使甲醇发生芳构化反应,对推进石油和化工原料多元化进程,满足市场对芳烃等基本有机原料快速增长的需求,保障国家能源安全具有重要的现实意义和战略意义。建议行业主管部门、相关科研单位、企业推进和加快MTA 工业化的进程,进一步加强催化剂的研究和改性试验,以提高催化活性、择形选择性,在获得更高的芳烃收率的同时改进催化剂的稳定性,延长催化剂的反应寿命,并适时出台工业应用选择的指导性文件或标准规范。

煤基甲醇芳构化,煤炭产地坑口建厂水资源的节约和合理利用、CO2的资源化利用以及民众对BTX 的认知程度等都要认真考虑;煤基甲醇排放的CO2与芳构化副产的氢气结合生产甲醇,将会大幅降低芳烃的原料消耗和生产成本;有关部门应加大科普宣传力度,提高民众的认知程度,充分认识发展煤基甲醇芳构化技术进而实现工业化生产的现实意义和战略意义;MTG 技术成熟,流程较短、投资较低、对规模要求不高,在目前大规模MTA 工业化装置建设把握性不大的情况下,可以上马MTG 装置,进行芳构化生产。

影响甲醇芳构化经济性的主要因素是上下游产品市场的供需波动。随着石油产品的进一步短缺,具有更高附加值的芳烃将成为甲醇转化工业的新亮点。煤化工企业可通过芳烃与其它化工产品多联产的方式,优化资源配置,实现产业多样化,提高抗风险能力。

1 王 成,葛志颖. 甲醇制烃技术及烃类产品的转换[J].化学工业与工程技术,2014,35 (1):11 -15.

2 葛志颖,王 成. 再谈MTG 的发展机遇[J]. 化工设计通讯,2013,39 (3):1 -6.

3 姜皓然,李思东. HZSM -5 分子筛在甲醇工业上的应用[J]. 贵州化工,2009,34 (1):10 -24.

4 温 倩. 甲醇芳构化技术和经济性分析[J]. 煤化工,2012,(2):1 -4.

5 陈继军. 煤制芳烃:市场呼唤规模化[J]. 中国石油与化工,2013,(7):23 -24.

6 葛志颖. CO2减排与煤化工基地项目规划的调整[J]. 化肥设计,2010,48 (1):13 -16.

7 钱 刚. CO2生产甲醇技术脱颖而出[J]. 乙醛醋酸化工,2013,(9):9 -15.

8 张宝珠,赵文平,王桂茹等. 甲醇制烃(MTH)反应热力学研究[J]. 分子催化,2012,26 (6):546 -552.

9 许 烽,董 梅,苟蔚勇. ZSM -5 分子筛的粒径可控合成及其在甲醇转化中的催化作用[J]. 燃料化学学报,2012,40 (5):576 ~582.

10 连西美,张同旺,侯栓弟. ZSM -5 催化剂上的甲醇转化研究[J]. 广州化工,2010,38 (2):80 -82.

11 谭亚南,韩 伟,何 霖等. ZSM -5 分子筛合成及其改性研究进展[J]. 四川化工,2011,14 (3):28 -31.

12 段 超. 甲醇制轻质芳烃技术的研究进展[C]. 第十届全国工业催化技术及应用年会论文集,山西太原,2013,5:86 -89.

13 田 涛,骞伟中,孙玉建等. Ag/ZSM -5 催化剂上甲醇芳构化过程[J]. 现代化工,2009,29 (1):55 -58.

14 苗 青,董 梅,牛宪军等. 含镓ZSM-5 分子筛的制备及其在甲醇芳构化反应中的催化性能[J]. 燃料化学学报,2012,40 (10):1230 -1239.

15 胡学萃. 我国煤制芳烃技术获突破[N]. 中国能源报,2013 -04 -15 (017)

16 孙富伟,劳国瑞,卢秀荣等. 煤基甲醇芳构化技术的研究及应用进展[J]. 现代化工,2014,34 (2):27 -32.