碳四烃芳构化生产混合芳烃技术开发及工业应用

2019-05-07李吉春王小强

李吉春,景 丽,王小强,王 玫

(中国石油兰州化工研究中心,兰州 730060)

以碳四烃为原料,在催化剂作用下,通过芳构化反应生产混合芳烃是近年来迅速发展起来的一项大规模利用碳四资源的新技术。英国BP公司和美国UOP公司联合开发的Cyclar技术是世界上最早报道开发的碳四烃芳构化技术[1],该技术采用镓改性HZSM-5分子筛催化剂,以碳四烃为原料生产混合芳烃。为克服催化剂失活问题,Cyclar工艺采用UOP公司移动床反应的连续再生技术,并建成30 kta工业示范装置投产。20世纪90年代末,国内开展了碳四烃芳构化技术研究[2-6]。中国石化洛阳石化工程公司开发了碳四烃芳构化生产混合芳烃技术,建成50 kta工业装置投产[7]。中国科学院大连化学物理研究所开发出碳四烃芳构化生产高辛烷值汽油组分技术,建成广西玉柴石化公司200 kta工业装置投产[8]。世界上已工业应用的碳四烃芳构化技术主要有Cyclar,Z-Forming,M2-forming,Aroforming,Zeoforming工艺技术等。芳构化技术主要分为2种:一种是碳四烃芳构化生产混合芳烃原料技术,另一种是碳四烃芳构化生产高辛烷值汽油组分技术。目前,碳四烃芳构化主要以研制高性能催化剂和生产混合芳烃技术为主。以下主要介绍中国石油兰州化工研究中心研究开发的碳四烃芳构化生产混合芳烃技术及其在河南濮阳恒润石化公司200 kta碳四烃芳构化生产混合芳烃工业装置的应用结果。

1 实 验

1.1 碳四烃原料

碳四烃芳构化反应是以烯烃为主的反应过程,适宜的碳四烯烃质量分数为40%~60%。试验用碳四烃原料有2种,分别取自中国石油兰州石化公司(简称兰州碳四)和中国石油昆仑燃气公司(简称昆仑碳四),组成见表1。从表1可以看出:兰州碳四烃原料中烯烃质量分数为47.19%,碳四烷烃质量分数为51.80%,其余为碳三、碳五烷烃;昆仑碳四原料中烯烃质量分数为41.91%,碳四烷烃质量分数为49.54%,其余为碳三、碳五烷烃。另外,在碳四烃原料中含有微量碱性氮等杂质,碱性氮的存在会造成芳构化催化剂中毒失活。

表1 试验用碳四烃原料组成 w,%

因此,需要脱除原料中微量碱性氮。昆仑碳四原料中总碱性氮质量分数为66.74 μgg,经过酸性水溶液酸洗处理后,总碱性氮质量分数降至16.45 μgg,碱性氮脱除率为75.35%,碱性氮脱除效果明显,保证了芳构化催化剂对碳四烃原料中碱性氮含量的要求。

1.2 芳构化反应机理

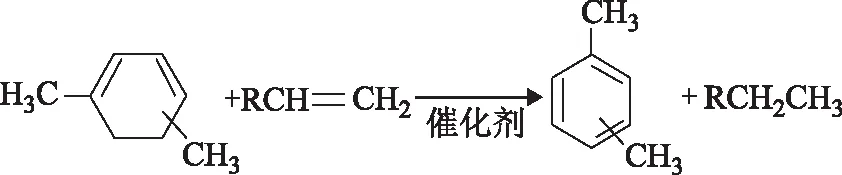

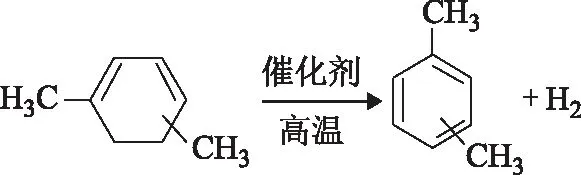

低碳烃芳构化是一系列化学反应的总称,包括烯烃叠合、裂解、脱氢、氢转移、环化、芳构化、烷基化等反应。碳四烃芳构化反应是一个非常复杂的反应过程,其中的叠合、环化及芳构化为放热反应,烷烃裂解、脱氢为吸热反应。通过热力学计算得出芳构化反应过程属于净放热反应,反应放热量与原料中烯烃含量有关。以不同烯烃含量的碳四烃为原料,通过芳构化反应转化为混合芳烃产物;原料中烯烃含量越高,芳烃收率则越高。目前,对碳四烃芳构化反应机理比较一致的看法是烯烃在氢型ZSM-5沸石上进行芳构化反应时,首先发生聚合-裂解反应生成不同碳数的低碳烯烃,生成的烯烃通过氢转移反应生成二烯烃,然后二烯烃环化生成环烯烃,环烯烃通过氢转移反应生成芳烃。低碳烯烃的上述芳构化反应过程属于典型的正碳离子链式反应机理。碳四烃芳构化主要反应式[9]如下:

(1)叠合反应:

(2)低温下发生氢转移反应:

(3)高温下发生脱氢反应:

1.3 工艺流程

碳四烃芳构化生产混合芳烃工艺流程示意如图1所示。碳四烃原料通过计量泵送入分子筛干燥塔干燥后与氢气混合进入换热器预热,再经加热炉加热,然后自上而下通过固定床反应器进行芳构化反应。芳构化产物经冷凝器冷却后进入高压分离器气液分离,气相产物从高压分离器顶部排出经湿式流量计计量后排空,液相产物从高压分离器底部流出进入分馏塔分离;分离后的气相产物由塔顶排出,气相产物为干气、丙烷、异丁烷、丁烷,液相产物从分馏塔塔底流出进入混合芳烃产品罐。

图1 碳四烃芳构化装置工艺流程示意

1.4 催化剂

采用大连理工大学研制的SHY-DL催化剂[10],该催化剂是由纳米ZSM-5高硅沸石分子筛为母体,与一定量Al2O3混合制备而成。将纳米ZSM-5沸石原粉(晶粒度20~50 nm,硅铝比25~30)在马弗炉中焙烧脱去有机胺模板剂后,与载体拟薄水铝石(干基)按一定比例混合,挤条成型,再经干燥、焙烧,制得ZSM-5沸石催化剂。SHY-DL催化剂的主要物化性质见表2。在小试反应器上对制备的催化剂进行反应性能评价。在此基础上,对新鲜催化剂进行了连续10次碳四烃芳构化反应-再生试验,再生剂的活性可恢复到新鲜催化剂水平,表明SHY-DL催化剂具有高的反应活性和稳定性,催化剂可重复再生循环使用。

表2 SHY-DL催化剂的主要物化性质

2 碳四烃芳构化技术开发

在实验室 200 mL固定床反应器中装填SHY-DL催化剂,以兰州碳四烃为原料,在氢烃体积比为50、反应压力为2.0 MPa、进料体积空速为1.0 h-1的临氢条件下,反应温度对碳四烃芳构化的影响见表3。从表3可以看出:随着反应温度从340 ℃升高到410 ℃,碳四烯烃转化率维持在99%左右,干气产率从0.52%上升到2.77%,液化气收率基本保持在53%左右,汽油组分收率从46.91%下降到42.29%,液相产物中芳烃质量分数从39.26%增加到57.95%;当反应温度从340 ℃升高到400 ℃时,液相产物中芳烃质量分数从39.26%增加到52.59%,继续升高反应温度到410 ℃,液相产物中芳烃质量分数增大不明显。为最大量地获得混合芳烃产品,综合考虑最佳反应温度为400 ℃。

表3 碳四烃在SHY-DL催化剂上的芳构化反应结果

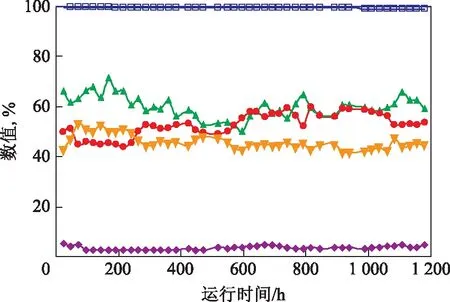

在实验室 200 mL固定床反应器中装填SHY-DL催化剂,以兰州碳四烃为原料,在氢烃体积比为50、反应温度为400 ℃、反应压力为2.0 MPa、进料体积空速为1.0 h-1的临氢条件下,进行催化剂1 200 h长周期稳定性试验,结果见图2。从图2可以看出:1 200 h长周期试验的碳四烯烃转化率稳定在99%左右,干气产率小于2%,汽油组分收率为43%~51%,液相产物中芳烃质量分数为55%左右;反应后期的碳四烯烃转化率仍能达到98.74 %,说明SHY-DL催化剂具有较高的活性稳定性。

图2 碳四烃芳构化催化剂长周期稳定性试验结果◆—干气产率; ■—液化气收率; 汽油组分收率; ▲—液相中芳烃质量分数; ●—转化率

3 碳四烃芳构化技术的工业应用

在开发出碳四烃芳构化生产混合芳烃成套工艺技术的基础上,研究了碳四烃芳构化反应过程的热力学,通过计算得出芳构化反应过程属于放热反应[11];结合碳四烃芳构化反应工艺流程模拟,开发出碳四烃芳构化生产混合芳烃技术工艺包,芳构化技术包括原料预处理、芳构化反应、气体分离、产品精馏分离等单元和配套的公用工程等。采用碳四烃芳构化技术工艺包,设计建设河南恒润石化公司200 kta碳四烃芳构化生产混合芳烃工业装置,该装置采用2台芳构化反应器进行反应-再生切换连续生产,2012年5月,碳四烃芳构化生产混合芳烃工业装置建成投产。该装置以昆仑碳四烃为原料,在反应温度为400 ℃、反应压力为2.0 MPa、进料体积空速为1.0 h-1的临氢条件下,装置以100%负荷进料,芳构化装置连续运行标定结果见表4,干气组成见表5,液化气组成见表6。从表4可以看出,碳四烯烃转化率为99.02%,干气产率为1.94%,液化气收率为53.90%,汽油组分收率为40.11 %,汽油RON为94~96,柴油组分收率为4.05 %。从表5和表6可以看出,得到的干气中H2体积分数为87.10%,液化气中主要含有丙烷、丁烷和异丁烷。

液相产物中混合芳烃的族组成见表7。从表7可以看出:芳构化液相产物中烯烃质量分数为0.42%,烷烃质量分数为43.10%;芳烃质量分数为56.48 %,其中苯质量分数为2.01%,甲苯质量分数为11.58%,二甲苯质量分数为19.00%,C9~C10芳烃质量分数为23.89%。纳米ZSM-5沸石SHY-DL催化剂工业生产装置上的单程运行周期3个月以上,催化剂失活后可重复再生循环利用。因此,利用碳四烃芳构化生产混合芳烃拓展了芳烃生产原料来源。

表4 芳构化装置连续运行标定结果

表5 干气组成 φ,%

表6 液化气组成 w,%

表7 碳四烃芳构化液相产物中混合芳烃的族组成w,%

4 结 论

采用纳米ZSM-5沸石SHY-DL催化剂和固定床芳构化反应工艺,以烯烃质量分数为41.91%的碳四烃为原料,在反应温度为400 ℃、反应压力为2.0 MPa、进料空速为1.0 h-1的临氢反应条件下,碳四烯烃转化率为99.02%,干气产率为1.94%,液化气收率为53.90%,汽油组分收率为40.11%,汽油RON为94~96,柴油组分收率为4.05%;液相产物中芳烃质量分数为56.48%,其中苯质量分数为2.01%,甲苯质量分数为11.58%,二甲苯质量分数为19.00%。SHY-DL催化剂单程运行周期达3个月以上。