弯梁冲压成形极限和壁厚分布研究

2014-08-16王兴元谢秉顺艾国平卢文壮

王兴元,谢秉顺,艾国平,卢文壮

(1.南车南京浦镇车辆有限公司工业化部,江苏 南京 210031;2.南京航空航天大学 机电学院,江苏 南京 210016)

0 前言

城市轨道车辆上弯梁零件属于复杂薄壁件冲压成形件,其成形过程难于控制,成形过程中容易产生起皱、破裂、局部壁厚变化过大等成形缺陷,严重影响制品品质。成形极限是板材成形领域中重要的性能指标和工艺参数,反映了板材在塑性失稳前所能取得的最大变形程度[1-2]。成形极限图( forming limit diagram, FLD)为方便地研究板材成形极限、评价板材成形性能及解决板材成形领域中众多难题提供了技术基础和实用判据[3]。为了研究工艺参数对某城市轨道车辆上弯梁零件成形极限和壁厚变化的影响,减小起皱、破裂、局部壁厚变化过大等成形缺陷,本文采用板料冲压成形仿真软件Dynaform研究了工艺参数对弯梁成形极限和壁厚变化的影响,预测缺陷部位,以期为大型薄壁冲压件的工业生产提供有效的理论指导。

1 有限元模型

研究对象为某型号城市轨道车辆车厢弯梁零件,成形工艺采用模具冲压成形。弯梁成形板料厚度为2mm的Q355GNH高耐侯结构钢板材,Q355GNH的弹性模量E=2.05×105MPa,泊松比ν=0.29,密度7.8×103kg/m3,下屈服强度σs=355MPa,抗拉强度σb≥600MPa,强化系数k=320,硬化指数n=0.21,应变率参数c=40,p=5。

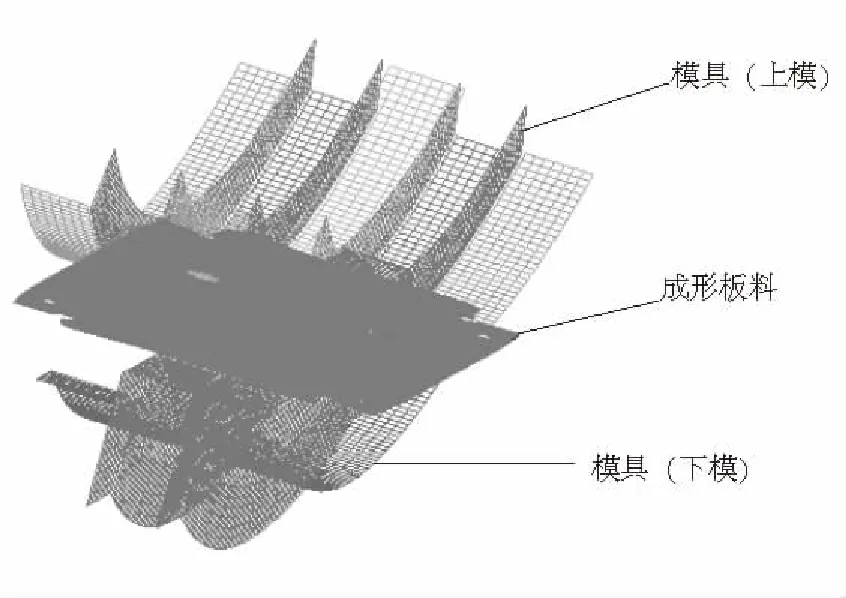

弯梁的成形分析几何模型是在Pro/E中建立,几何模型包括模具和小弯梁零件两个部分。在弯梁冲压成形有限元仿真分析中采用BelytSChko—Wong—Chiang薄壳单元[4]。根据成形分析要求,有限元模型中模具模型定义为刚性板,弯梁模型为实体模型。综合考虑计算精度和计算时间,弯梁成形用毛坯板料采用精细的网格划分,冲压模具采用刚体材料模型,其网格划分采用细密网格。网格划分后的弯梁成形分析有限元模型如图1所示。

图1 弯梁成形分析的有限元模型

根据相关理论可知,模具与成形零件之间的摩擦系数、冲压速度是影响成形的最主要工艺参数[5],本文针对弯梁零件成形的实际工艺条件,数值模拟中摩擦系数μ选择0.1,0.13,0.15,冲压速度v选择200mm/min,1000mm/min,2000mm/min。

2 弯梁成形极限和壁厚分布

2.1 摩擦系数的影响

板料成形的成品质量与接触面摩擦力大小有关[6],接触面摩擦力与接触面间的接触形式和润滑状态有关。分析模型采用面面接触,主要有三个接触面:凸模与板料接触面、凹模与板料接触面、压边圈与板料接触面。摩擦系数μ是指这三个接触面之间的摩擦系数,不同的润滑方式会使得μ值发生改变。

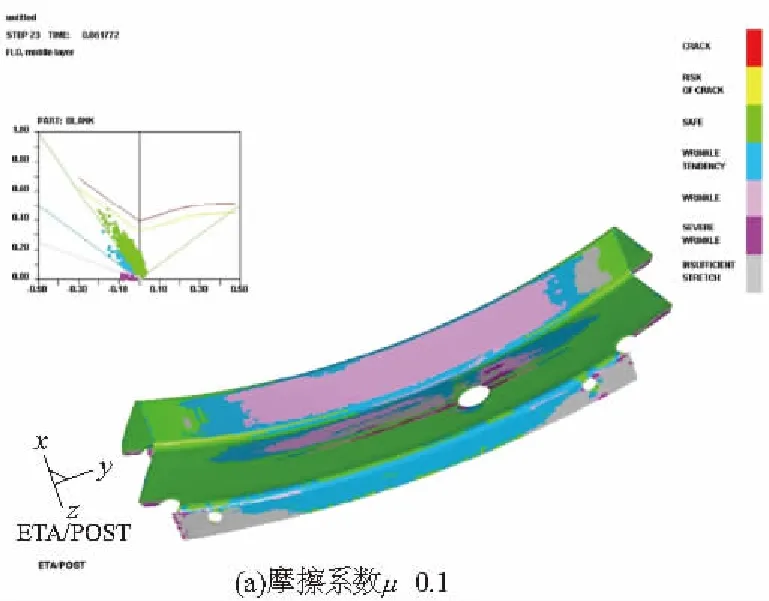

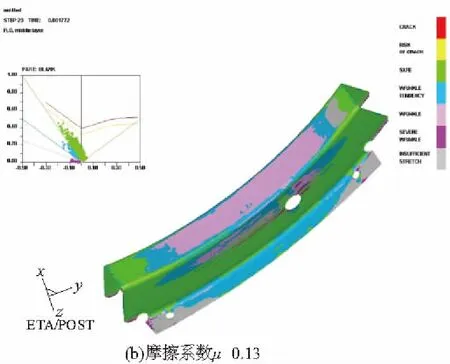

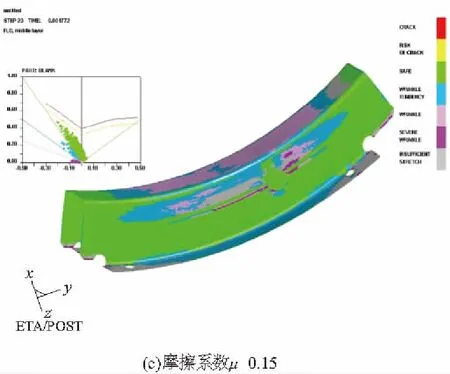

图2 不同摩擦系数时的弯梁成形极限图(FLD)

成形极限图和壁厚变化是工程界最为关心的两个物理量[7],数值模拟可以显示各时刻板料的成形极限和壁厚分布。图2是摩擦系数μ为0.1,0.13,0.15时的成形极限图(FLD)。从FLD可以看出弯梁板材成形面绝大部分区域都落在安全区内,对应位置的板材不会产生破坏。上圆弧曲面、压延边与侧面筋板上极少数区域出现褶皱趋势,对这些部位需要采取增加压边力等工艺措施来消除褶皱。

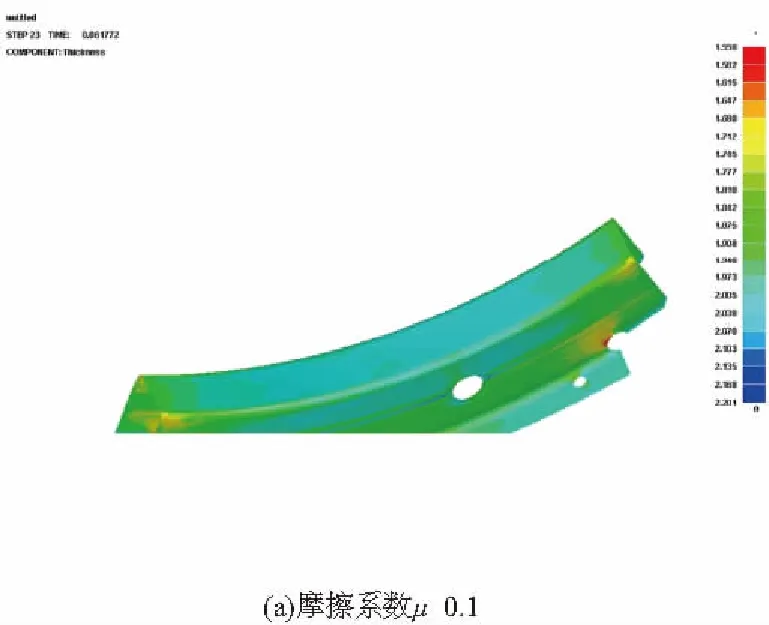

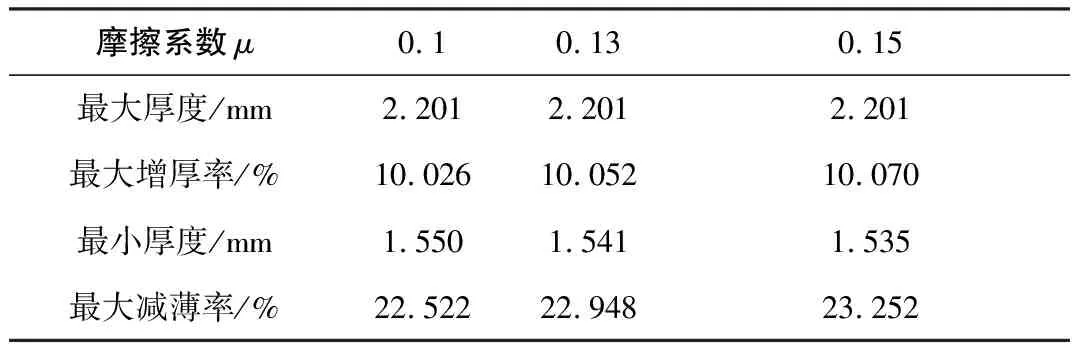

图3分别是摩擦系数μ为0.1,0.13,0.15时的壁厚分布图,总体上侧面筋板变薄,最大变薄的位置在压延边与侧面筋板交界位置。根据图3得到这三个摩擦系数下的最大增厚率和最大减薄率如表1所示。从表1中可以看出,随着摩擦系数μ的不断增大,板料最大增厚率和最大减薄率逐渐增大,使冲压时板料起皱和破裂的趋势增大。工艺上通过加强润滑,可以降低摩擦系数,降低最大拉应力,减少破裂缺陷,提高成形品质。

图3 不同摩擦系数时的弯梁壁厚分布图

摩擦系数μ0.10.130.15最大厚度/mm2.2012.2012.201最大增厚率/%10.02610.05210.070最小厚度/mm1.5501.5411.535最大减薄率/%22.52222.94823.252

2.2 冲压速度的影响

从微观上看,金属的塑性变形主要是由位错运动引发的晶体滑移造成的,冲压速度越快,位错运动越不充分,导致塑性变形越不充分。从宏观上看,冲压速度过快,极易造成变形剧烈区域的最大拉应力在瞬间超过材料的强度极限,造成材料拉裂[8]。冲压速度过慢,影响弯梁的生产速率,但是冲压速度过快,可能导致板料塑性变形不充分和变形内部应力的快速集中,增加板料的破裂趋势。

图4 不同冲压速度时的弯梁成形极限图(FLD)

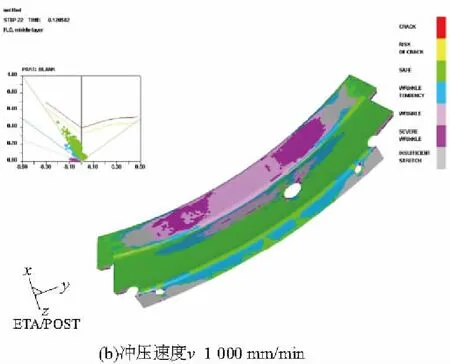

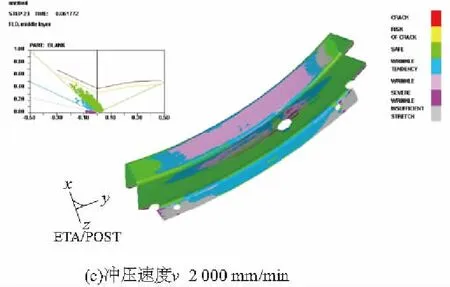

图4是冲压速度v为200mm/min,1000mm/min,2000mm/min时的成形极限图(FLD)。数值模拟采用的三个速度下弯梁板材成形面内应变值基本都落在安全区,对应位置板材不会产生破坏,只有上圆弧曲面、压延边与侧面筋板极少数区域有褶皱的趋势。

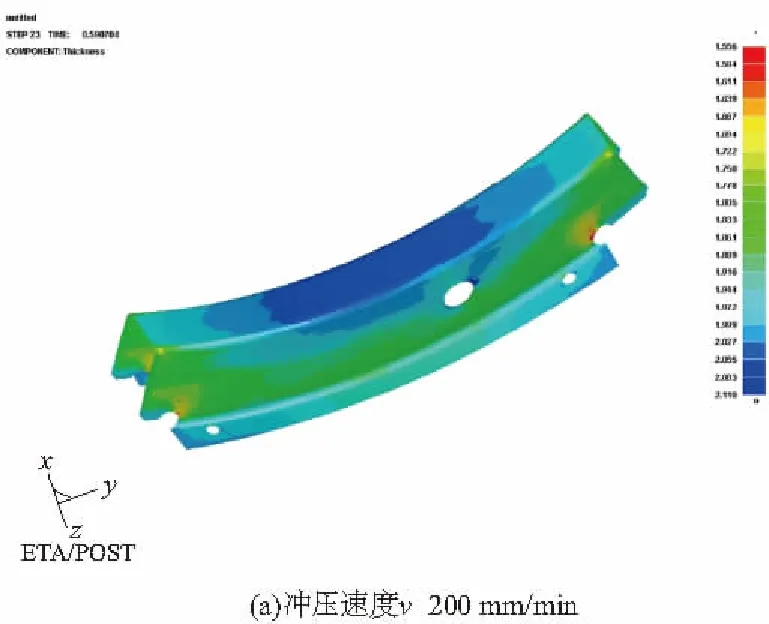

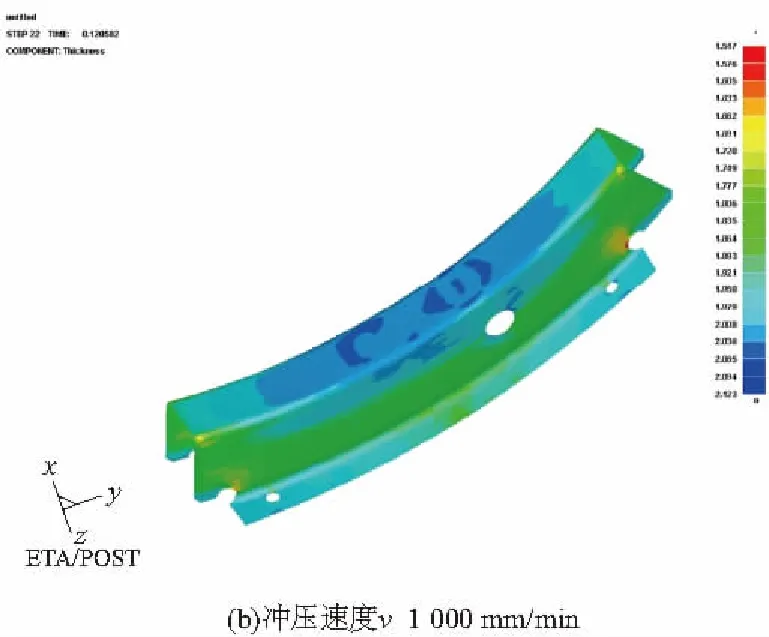

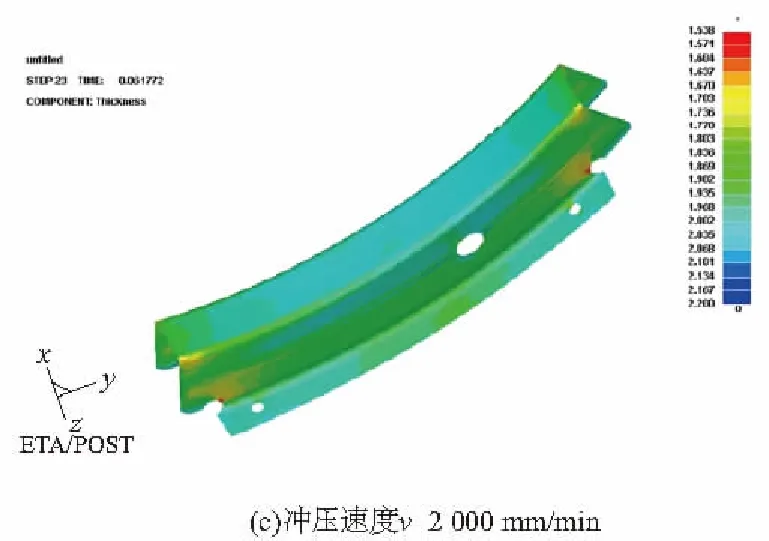

图5是冲压速度v为200mm/min,1000mm/min,2000mm/min时的壁厚分布图,总体上侧面筋板变薄,最大变薄的位置在压延边与侧面筋板交界位置。上圆弧曲面和压延边厚度增加,厚度增加的区域面积和厚度增加量随着速度的增大而增大,厚度增加最大的位置在上圆弧曲面的中部。

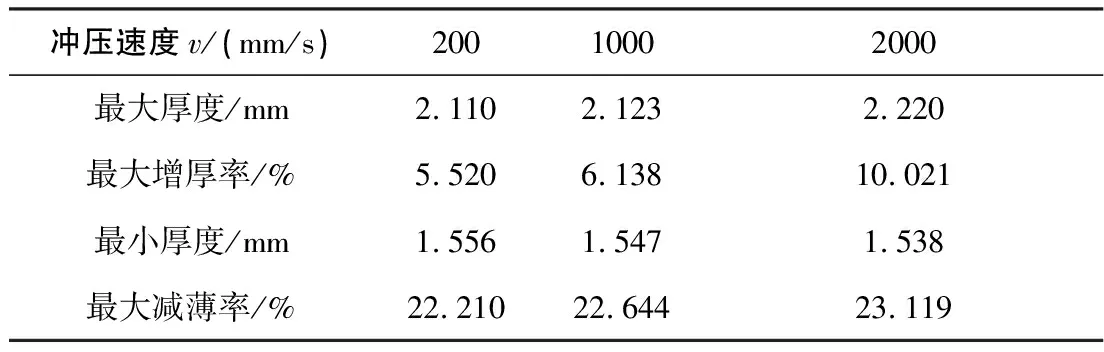

根据图5的壁厚分布图,得到这三个冲压速度下的最大增厚率和最大减薄率如表2所示。从表2中可以看出,随着冲压速度v的不断增大,板料最大增厚率和最大减薄率逐渐增大,使板料冲压时起皱和破裂趋势增大。通过降低冲压速度,可以降低最大拉应力,减少破裂缺陷,提高成形品质。

图5 不同冲压速度时的弯梁壁厚分布图

冲压速度v/(mm/s)20010002000最大厚度/mm2.1102.1232.220最大增厚率/%5.5206.13810.021最小厚度/mm1.5561.5471.538最大减薄率/%22.21022.64423.119

3 结语

采用有限元法可以预测板料成形过程中的成形极限和壁厚变化规律,模拟成形过程中的起皱、破裂,能够比较准确地分析工艺参数对成形过程的影响。利用有限元软件对某型号城市轨道车辆弯梁成形过程进行了数值模拟,获得了弯梁成形极限图和厚度分布图。研究结果可为城市轨道车辆弯梁零件设计及其冲压成形工艺开发提供重要的参考。

[1] 陈明和,高霖,薛玉雷,等.板料应力成形极限判据的有限元分析程序[J].南京航空航天大学学报,2005, 37(S):68-71.

[2] A.Makinouchi, C.Teodosiu, T.Nakagawa.Advance in FEM Simulation and its Related Technologies in Sheet Metal Forming[J].CIRP Annals - Manufacturing Technology,1998,47 (2): 641-649.

[3] 陈明和,高霖,王辉,等.板料成形极限应力图及其应用研究进展[J].中国机械工程,2005,16(17): 1593-1597.

[4] M.Rabahallah, S.Bouvier, T.Balan, B.Bacroix.Numerical simulation of sheet metal forming using anisotropic strain-rate potentials[J].Materials Science and Engineering:A,2009, 517(1-2): 261-275.

[5] 江煌煌.板料冲压成形及回弹有限元数值模拟分析研究[D].南京:南京理工大学,2007.

[6] 付宏生.冷冲压成形工艺与模具制造[M].北京:化学工业出版社,2004.

[7] 黄强,程培元,张福芳,等.摩擦系数对尾灯外座板冲压成形的影响[J].装备制造技术,2010(4):20-22.

[8] 赵侠.数值模拟技术在汽车发动机罩外板拉深质量控制中的应用研究[D].成都:西华大学, 2006.