基于UG-CAM的轴类零件车削加工的研究与应用

2014-07-08高淼范有雄焦红卫

高淼,范有雄,焦红卫

(武汉软件工程职业学院,武汉430205)

1 UG 数控加工编程

对于中高职衔接的学生,数控车削加工课程中没有将宏程序纳入课程标准中,所以加工复杂零件可采用UG建模,自动加工,后处理生成程序,再将程序导入数控车床中加工完成工件。

UG-CAM 模块为自动加工模块,UG 的数控车模块包含丰富的操作内容,如钻孔、铰孔,车外圆、内孔、螺纹、切断等操作,基本上覆盖了数控车床全部的操作内容[1-3]。UG-CAM 包括选择车削加工环境和工序类型,设置加工几何体和操作参数,生成刀轨及模拟加工,使用“后处理”生成CNC 程序等,主要适用范围为容易建模的复杂零件加工[4-5]。使用UG 模块来进行车削加工的顺序为:建模→创建几何体→创建加工操作→生成刀路轨迹并3D 仿真→生成CNC 程序→传输程序→数控机床加工零件。

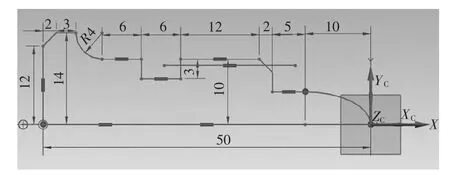

2 零件图及工艺分析

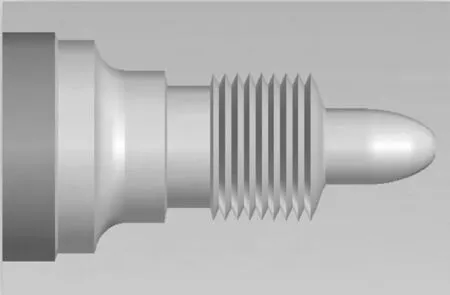

图1 是一个轴类加工件,其几何要素相对比较复杂,零件有椭圆球头、圆柱体、大圆角和螺纹,尺寸精度要求也比较高。因此,用数控车床来进行加工比较好。

工件毛坯:φ30 mm×80 mm 棒料,45 钢。

加工机床:全功能数控车床,前置刀架。

左端面加工工步:不使用数控车床加工,用普通车床完成,见[工步七]。

数控加工设计7 个工步,在数控车床上完成前6 个工步。

图1 零件图

[工步1]:精车右端面。选用80°外圆偏刀车削,一次车削到位(坐标原点)。

[工步2]:粗车椭圆半球体、φ20 mm 圆柱体、R4 等倒角。选用80°外圆偏刀车削,直径方向留加工余量0.2 mm,长度方向留加工余量0.2 mm。用三爪自定心卡盘装夹棒料左端,左面留出长度65 mm。

[工步3]:精车R6 mm 球体、φ20 mm 圆柱体、R4 等倒角。选用80°外圆偏刀车削,尺寸一次性加工到位。

[工步4]:精车6×φ14 mm 退刀槽。选用宽度为4 mm的切槽刀,尺寸一次性加工到位。

[工步5]:精车M20×1.5 螺纹。选用60°螺纹尖刀,尺寸一次性加工到位。

[工步6]:切断工件。选用宽度为4 mm 的切断刀,总长度留51 mm,一次性切断。

[工步7]:工件左端面加工。在普通车床上加工完成,选用45°端面车刀,将长度尺寸加工到位

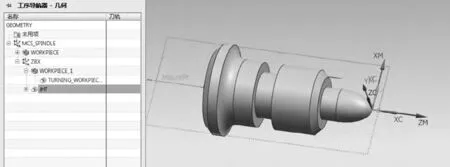

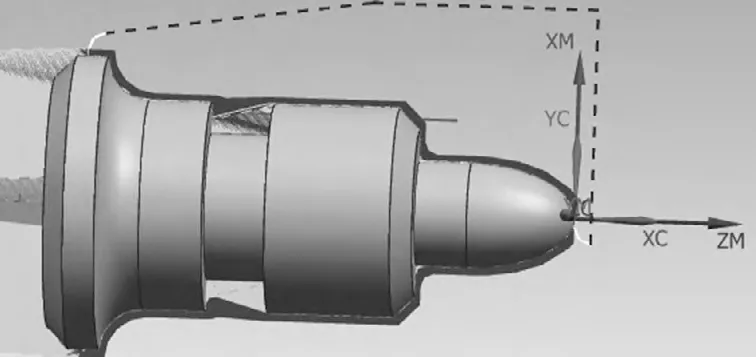

3 创建加工模型

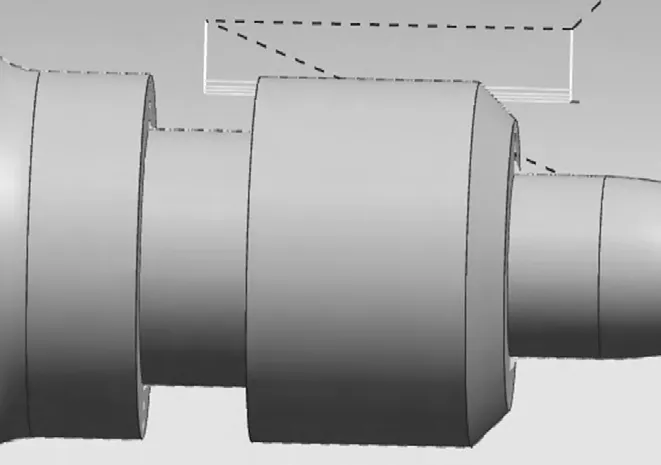

打开UG8.5,进入建模模块,在XC-YC基准平面上,按图2 所示画出工件的纵截面草图,注意要另外画出一条与螺纹根线(这条根线在螺纹加工操作的根线),其径向与中心线的距离为9.026,其长度略长于螺纹部分即可,旋转后的实体模型如图3 所示。

图2 草图绘制图形

图3 实体建模

提示:所有几何体的尺寸公差不必考虑,因为尺寸公差是依靠加工操作来控制的;螺纹实体可以在建模时生成,也可以不生成,而通过螺纹加工操作来控制。

4 创建加工操作

1)进入加工环境。将“CAM 会话配置”栏里面的“Lathe”→“Turning”项选中,确定使用车床进行车削加工。

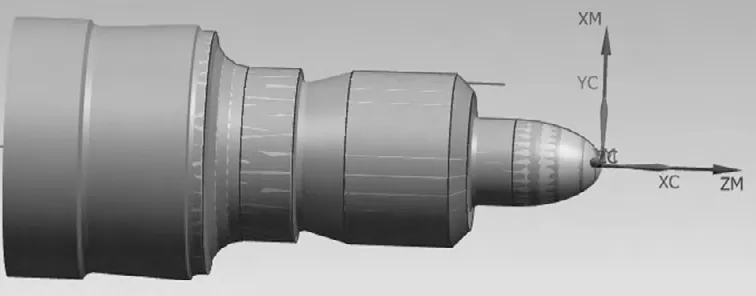

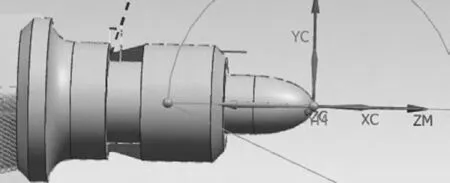

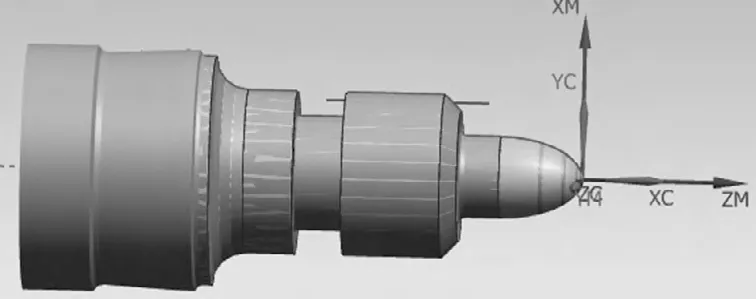

2)创建几何体。在创建几何体操作中,包括3 项主要内容,即机床坐标系、工件几何和毛坯几何体:a.设置机床坐标(加工坐标系),将名称设为“zbx”与系统自带的坐标系相区别。b.设置工件几何体。单击"加工创建"工具条上的[创建几何体]命令,选择第三项[回转工件]命令图标;父级组选中zbx;名称输入jht。进入“车削工件”界面,“选择或编辑部件边界”将“平面”选择为“自动的”,“类型”选择为“封闭的”,“材料侧”选择为“内部”。c.设置毛坯几何体。进入“选择毛坯”界面,选择“棒料”,位置“在主轴箱处”,输入长度70,直径30,在参考WCS 坐标系中,XC输入数值-68,表示Z 向留2 mm 车削端面。完成的工件和毛坯几何视图如图4。

图4 完成的创建几何体

3)创建加工操作:

a.工步2:外圆粗车刀轨。

图5 外轮廓粗车刀轨

图6 仿真加工后的轮廓

b.工步3:精车外表面。

图7 外轮廓精车刀轨

图8 仿真加工后的轮廓

c.工步4:精车6×φ14 mm 退刀槽。

图9 切槽刀轨

图10 仿真加工后的轮廓

d.工步5:精车M20×1.5 螺纹。

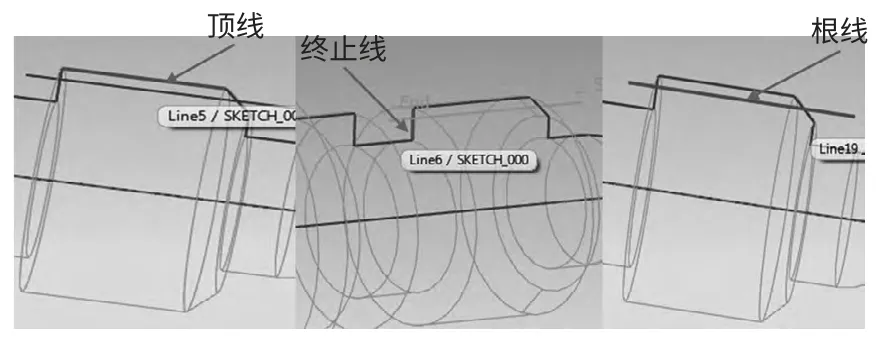

图11 顶线、终止线、根线的选择

图12 螺纹加工刀轨

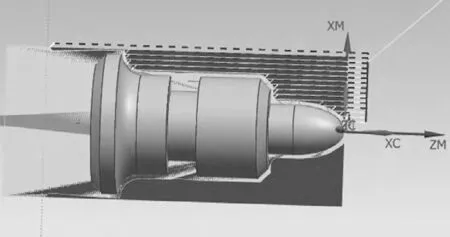

e.生成CNC 程序。将6 个工步即gb1-gb6 的刀具轨迹全部选中,单击[后处理]命令图标,选中“可用机床”→“LATHE_2-AXIS_TOOL_TIP”(即2 轴后置刀架车床),单位设置为“公制/部件”,如图13 所示。单击应用后,出现“信息”对话框,即生成了工步1~工步6 的数控加工程序。需要说明的是,在实际生产中要根据具体机床的数控系统设定,对程序中的个别命令或语句要进行修改,才能输入到数控车床中使用。

5 数控车床加工工件

图13 后处理步骤

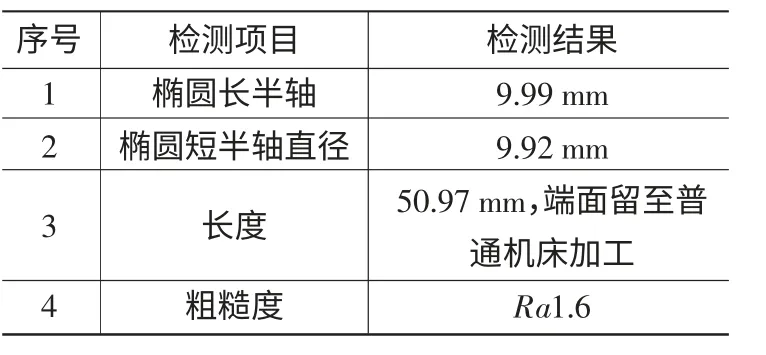

将生成的NC 程序导入斯沃仿真FANUC OiT 中,安装工具对刀加工后的模拟图形如图14 所示,再将程序传输到数控车床HM6-L6-00/HM6-L6-01,使用尼龙棒材料加工,加工的实体图形如图15 所示。尼龙棒工件检测数值如表1。

数值测量检测,零件符合标准。

图14 斯沃仿真工件

图15 数控车床加工工件

6 结 语

对于中等复杂以上的零件,使用UG 设计和自动加工,并后处理生成加工程序,然后传输到机床上进行工件的加工,这种方法可以免去手工编程中复杂的基点计算,并且极大地缩短了零件从设计到加工的周期,提高了生产效率。对于未学习宏程序的中高职学生,是一种较好的加工思路。

表1 工件尺寸检测

[1] 何晶昌,申龙,程虎,等.基于UG 自动编程的数控车削加工[J].机械制造与自动化,2010,39(4):43-46.

[2] 范有雄,吴元祥,陈金牛,等.数控车削加工切削参数优化[J].机床与液压,2013(17):81-84.

[3] 陈银清.基于UG 的数控车削加工编程技术及应用[J].机械,2007(35):37-39,45.

[4] 陈晓英,徐诚.UG 软件在数控加工中的应用[J].机床与液压,2006(1):64-66.

[5] 吴正洪,刘晓东,周继伟,等.基于UGNX 数控车削编程模板的建立及实践[J].机械设计与制造,2008(6):143-144.