液压缸系统基于ANSYS的有限元应力分析

2014-06-07蒋理剑张文辉

蒋理剑,张文辉

(丽水学院工学院,浙江丽水323000)

液压缸系统基于ANSYS的有限元应力分析

蒋理剑,张文辉

(丽水学院工学院,浙江丽水323000)

液压缸在能源机械等工业领域有着重要用途,然而当前针对液压缸系统可供参考的有限元分析方法还较少.提出了基于ANSYS的有限元系统分析方法.首先建立液压缸系统的有限元模型,进而通过设定边界条件及载荷分布对液压缸系统进行了力位移计算、全局应力分布及局部应力应变分布计算.计算结果能够为产品研发与分析提供重要参考,对于改进液压缸系统的性能与寿命具有重要意义.

液压缸;有限元;静力分析;应变分析

液压缸是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压元件.它结构简单,工作可靠.用它来实现往复运动时,可免去减速装置并且没有传动间隙,运动平稳,因此在能源、机械等各种工业领域的有着重要用途,然而液压缸的刚度、强度、稳定性特性等因素将直接影响到液压缸的使用寿命和工作性能,因此对其进行深入研究具有重要意义[1-2].目前国内外学者液压缸也进行了比较深入的研究,取得了具有一定指导意义和工程价值的成果.文献[3]针对液压支架结合力学原理进行了分析计算,利用ANSYS对应力和稳定性进行了研究.文献[4]针对车用液压缸进行静态、动态和压杆稳定性分析,获得了结构稳定性条件.文献[5]针对液压缸承受径向载荷力,对其进行非线性分析,获得了最大载荷计算办法.文献[6]针对翻卷机液压缸各部件承受轴向力进行静力分析,分析了刚度等指标.

上述分析方法具有一定借鉴意义,然而考虑到针对液压缸的有限元分析方面的研究结果还较少,本文提出了基于ANSYS的有限元系统分析方法.首先建立液压缸系统的有限元模型,进而通过设定边界条件及载荷分布对液压缸系统进行了力位移计算、全局应力分布及局部应力应变分布计算.计算结果能够为产品研发与分析提供重要参考,对于改进液压缸系统的性能与寿命具有重要意义.

1 基于ANSYS的应力分析

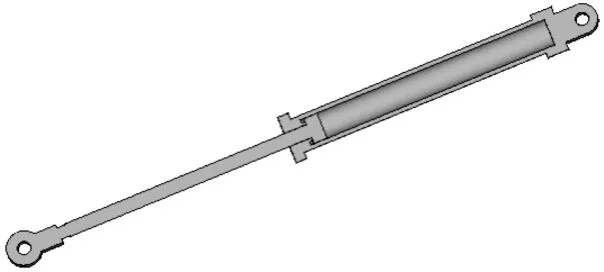

图1 液压缸有限元模型Fig.1 Finite element model of hydraulic cylinder

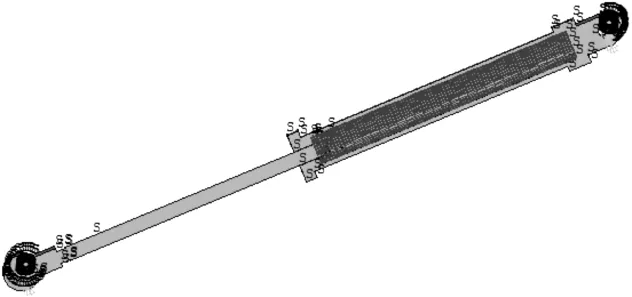

图2 液压缸的网格划分Fig.2 The mesh model of hydraulic cylinder

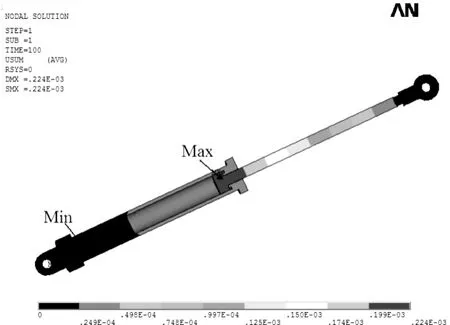

图3 液压缸的约束和载荷Fig.3 The constraint and load of hydraulic cylinder

图4 液压缸位移云图Fig.4 The displacement nephogram of hydraulic cylinder

1.1 液压缸有限元模型建立

HSG型工程液压缸主要用于各种工程机械、起重机、运输机械及工程车辆的液压传动系统中,具有典型意义.本文以HSG型工程液压缸为例,进行有限元方法的详细分析.定义内径63 mm,外径83 mm,活塞杆直径32 mm,行程500 mm,最小安装距795 mm,工作压力16 MPa,试验压力20 MPa.为减少有限元分析计算量,同时保证计算精度,考虑到液压缸的结构和载荷具有中间对称性,这里沿对称面建立了右半部有限元模型.利用三维建模软件Solidworks建立系统模型并导入ANSYS中,如图1所示.

1.2 液压缸系统载荷施加

在力的作用下计算液压缸的力位移、全局应力分布及局部应力分布对于分析系统受力情况具有重要意义.具体分析步骤如下.

1.2.1 定义材料属性和网格划分HSG型工程液压缸材料为45号钢,其弹性模量为220 GPa,泊松比为0.3.采用Solid95号高阶三维实体单元,其中Solid95单元是20节点六面体单元,仿真精度高.采用自由网格(free)划分,得到模型节点数24 602,单元数12 798.其网格模型如图2所示.

1.2.2 添加接触单元为了方便建立接触对,本文利用接触向导对话框对活塞杆与导向套之间和活塞与缸筒之间建立接触对来模拟活塞杆与缸筒之间的运动情况.设定接触刚度比例因子为1.

1.2.3 施加约束和载荷在模型上施加接近实际载荷,是获得结构应力云图的关键.在HSG工程用型液压缸中,所要得到的主要有液压缸的应力分布及位移变化.所以要将外载荷转为内载荷,将工作液的压强转为缸体内部载荷的方式.根据液压缸的实际工作压力为16 MPa,根据国家规定的试验加载方式,对液压缸进行1.25倍载荷的施加,即对液压缸施加20 MPa的力,分别对缸体内表面、下表面及活塞底端施加载荷,其中S处为施加部位.其约束和载荷的加载情况如图3所示.

1.3 液压缸系统应力分析

基于ANSYS的有限元求解器计算液压缸系统的位移云图,全局应力云图及局部应力云图.

1.3.1 液压缸位移计算云图图4所示为液压缸位移云图.

由图4可知,活塞杆头部变形量最大,最大值位于Max处,最小值位于Min处.从其中液压缸的最大变形为0.224 mm,位于活塞处.

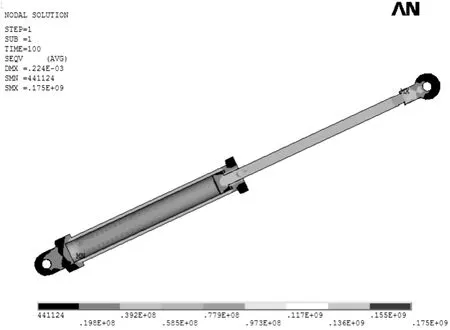

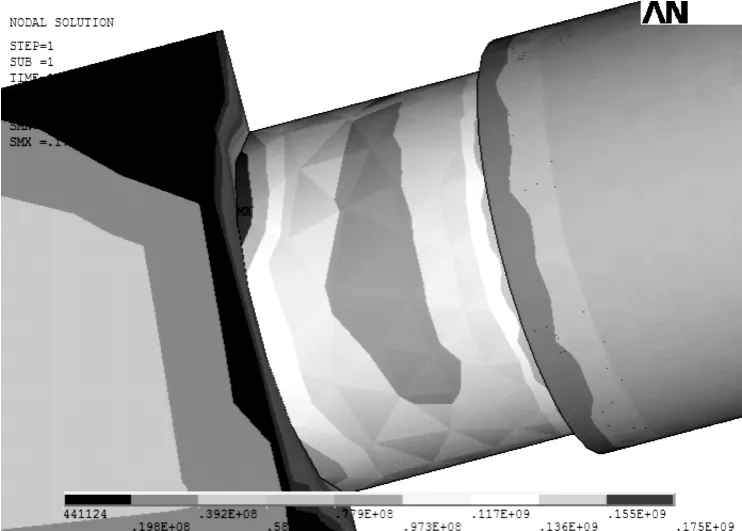

1.3.2 液压缸应力计算云图图5为液压缸应力云图.

图5 液压缸应力云图Fig.5 The stress nephogram of hydraulic cylinder

由图5可知,最大应力为175MPa,位于耳环与活塞杆的连接处.图6为活塞杆与耳环连接处的应力分布.

图6 活塞杆与耳环连接处的应力分布Fig.6 The stress distribution in the piston of rod connection with earrings

由图6可知,最大应力位于耳环与活塞杆的连接处,其应力值为175 MPa.其中45号钢的屈服强度为360 MPa,抗拉强度为610 MPa,则液压缸的安全系数,45号钢的安全系数为1.2~1.5,所以液压缸的设计满足强度要求.

2 结论

本文基于ANSYS对液压缸进行了较为系统有限元分析,建立了液压缸系统的有限元模型,并设计了边界条件及载荷施加原则;获得了液压缸系统的位移云图,其变形量及变形位置为产品改进提供依据;获得了液压缸系统的应力云图,其最大应力数据为强度计算提供了依据.所提的基于ANSYS的有限元方法对于液压缸系统的研发与分析具有重要工程价值.

[1]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006.

[2]严海纲,黄泊戬,梅雪峰.采煤机摇臂壳体有限元分析[J].煤矿机械,2011,3(10):45-50.

[3]Wang H F,Jia K K,Guo Z P.Random vibration analysis for the chassis frame of hydraulic truck based on ANSYS[J].Journal of Chemical&Pharmaceutical Research,2014,6(3):53-55.

[4]陈敏;徐延金;涂能安.PDC钻头单齿工作角度有限元仿真研究[J].宜春学院学报,2009(6):32-35.

[5]杨宏亮,彭岩.液压缸承受径向载荷的非线性有限元分析[J].机械设计与制造,2008,3(6):23-26.

[6]罗海萍,潘佐云,唐清春.基于ANSYS的翻卷机液压缸的有限元分析[J].广西工学院学报,2011,9(9):45-49.

(责任编辑:卢奇)

Hydraulic cylinder system modal stress force analysis based on ANSYS

Jiang Lijian,Zhang Wenhui

(Institute of Technology,Lishui University,Lishui 323000,China)

Hydraulic cylinder has important use in industrial sectors such as energy machinery,however the current system analysis methods still are lack,the system finite element analysis methods based on ANSYS was put forward in this paper.Firstly finite element model of the hydraulic cylinder system was established,and then through boundary conditions are set and load distribution on the hydraulic cylinder system has carried on the force displacement calculation,the stress distribution of global and local stress distribution were calculated to provide an important reference for product development and analysis,The proposed finite element analysis methods based on the ANSYS have important engineering values for the hydraulic cylinder system research.

hydraulic cylinder;finite element;static force analysis;stress analysis

TH11

A

1008-7516(2014)04-0067-03

10.3969/j.issn.1008-7516.2014.04.016

2014-05-23

国家自然科学基金项目(61171189);国家科技支撑计划项目(2013BAC16B02);浙江省自然科学基金项目(LY14F030005);浙江省公益技术项目(2013C3110);浙江省教育厅项目(Y201330000)

蒋理剑(1977-),男,浙江丽水人,硕士,助理讲师.主要从事液压传动与有限元分析研究.