叠层结构对高速板材PCB可靠性影响研究

2014-05-31唐海波万里鹏任尧儒

唐海波 万里鹏 吴 爽 任尧儒

(东莞生益电子有限公司,广东 东莞 523039)

1 背景

随着通讯行业逐步发展,人们对高速传输、即时通讯等服务要求也越来越高,不仅体现在功能要求方面,对于画面清晰度、传输速度等服务质量也越来越苛刻。这对PCB板材提出了高频(信号损耗少)高速(传输速度快)的要求,同时,高速PCB可靠性能够满足OEM贴装过程中的无铅回流焊条件,无表观起泡、无内部分层、树脂空洞等缺陷产生。

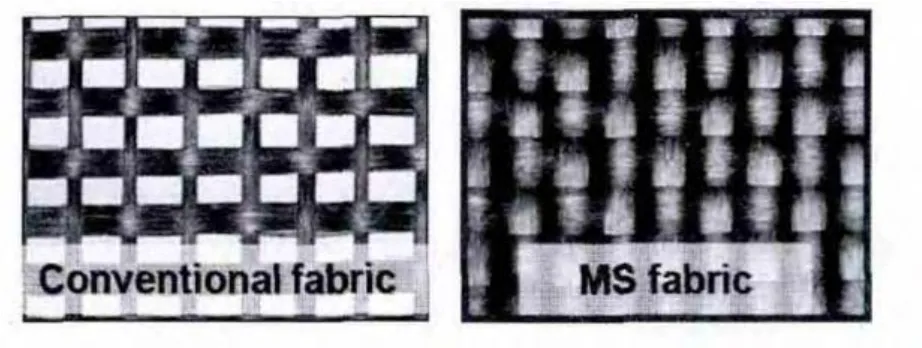

扁平玻璃布板材作为高频高速板材中的一部分,具有整体均匀性好、表面平滑、尺寸稳定、机械加工质量优良及电性能突出等优点(图1和表1)[1],受到了CCL、PCB和OEM制造商的青睐。

图1 普通玻布(a)和扁平玻布(b)平面图

表1 玻布性能对比

为保证高速板材在高端PCB上的使用性能,尤其是具有优异加工性能的扁平布板材,需对其耐热可靠性进行研究。

2 难点分析

高频板材广泛应用于高多层板,随着客户设计结构的不断复杂以及对BGA孔壁间距要求的提升,对板料的可靠性提出了更高的要求。尤其是BGA区域多层厚铜结构的存在,对板材可靠性提出了新的挑战。

在封装贴片尤其是无铅焊接过程中,PCB板温度变化过大,极易在BGA区域的厚铜位置或厚铜旁的半固化片产生较大的内应力,导致树脂与铜箔或树脂与玻布发生分层。

树脂与铜箔间结合力提升是改善树脂与铜箔间分层最有效的方法,但树脂体系及铜箔类型的固定,导致改善空间极小。

对于树脂与玻布间的分层,首要影响因素为板材玻布与树脂间结合力,在内应力较大的位置应避免采用可靠性较差的半固化片或芯板。

3 半固化片分层理论分析

回流焊测试过程中,半固化片、芯板等常出现玻布与树脂分层的缺陷。这是由于树脂与玻布在热作用下,两种材料发生膨胀,但膨胀系数相差较大,在交界面处产生内应力。当内应力超过玻纤与树脂结合力时,则发生分层缺陷。对回流焊测试过程中树脂与玻纤交界面内应力分析如下:

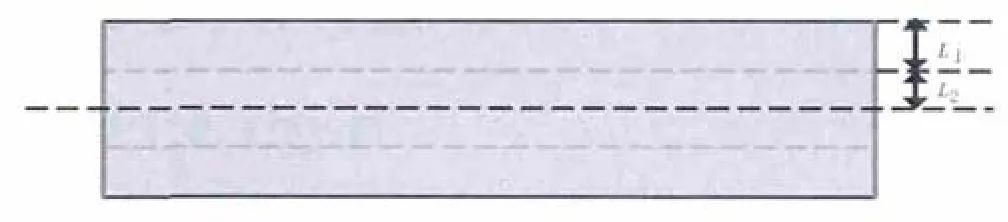

如图2所示,假设半固化片层中纯树脂厚度为2l1,玻布厚度为2l2,两边为孔壁铜。

图2 半固化片结构示意图

在回流焊过程中,孔壁铜、树脂、玻纤等均会由于受热发生膨胀,由于三种材料热膨胀系数存在较大的差异,同时孔壁铜的固定作用,整体膨胀量固定,导致树脂与玻布交界处产生内应力。

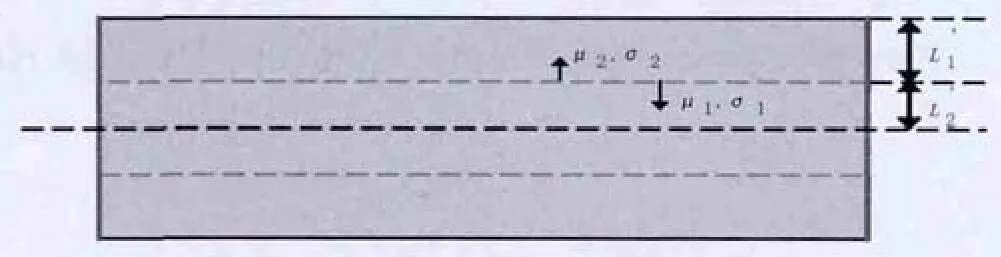

图3 回流焊过程中尺寸变化

假设:

整体区域较小,回流焊过程中该区域温度变化量一致,均为ΔT;

材料内应力产生的应变为弹性应变,μ1、μ2分别为树脂、玻布的应变量,E1、E2分别为树脂、玻布的弹性模量,σ1、σ2分别为树脂、玻布的内应力;

铜、玻布及树脂的热膨胀系数为C铜、C玻布、C树脂。

那么,为维持半固化片与孔壁一样的变化量,则

那么应变是由于内应力产生,同时两边内应力平衡,则[2]

由式(3)可以看出,在回流焊过程中树脂与玻布之间产生的应力与温度变化量(ΔT)、玻布与树脂厚度比(l2/l1)相关,温度变化量(ΔT)和玻布与树脂厚度比(l2/l1)越大,则内应力越大。

4 研究过程

4.1 研究对象

T板料:1067(RC72%)×2 PP和1080(RC69%)+1078(69%)PP;68.6 μm/68.6 μm 1080(RC 64%)×1 0.033 mm Core和68.6 μm/68.6 μm 3313(RC 56%)×1 0.1 mm Core。

S板料:68.6 μm/68.6 μm 0.1 mm 2313×1 Core和68.6 μm/68.6 μm 0.1 mm 3313×1 Core。

其它主要及辅助物料均为生产线正常物料。

4.2 研究方案

在叠层结构设计中,包括半固化片组合、芯板厚度以及相同芯板厚度下,不同半固化片组合等多种情况,下面对该三种情况设计了不同叠构进行了研究。

4.2.1 不同P片组合(T板料)

设计一款24L对称结构考试板,成品板厚3.2 mm,最小BGA Pitch为0.8 mm,矩阵大小40×40,两种叠层结构对比验证。L3/L4、L9/L10、L15/L16和L21/L22层采用不同半固化片组合,叠构1采用1067×2的P片组合,叠构2则采用1080+1078的半固化片组合。

4.2.2 不同厚度芯板(T板料)

设计一款22L,对称结构,厚度3.0 mm,最小BGA pitch 0.8mm,BGA矩阵大小40×40,铜厚68.6 μm/68.6 μm芯板与铜厚68.6 μm/68.6 μm芯板相邻的考试板。L10/L11和L12/L13层,叠构3采用铜厚68.6 μm/68.6 μm 1080×1(RC 64%)0.075 mm Core,叠构4则采用铜厚68.6 μm/68.6 μm 3313×1(RC 56%)0.1 mm Core。

4.2.3 不同结构芯板(S板料)

设计一款24L,对称结构,厚度3.2 mm厚度,最小BGA pitch 0.8 mm,BGA矩阵大小40×40,内层有铜厚68.6 μm/68.6 μm芯板的考试板。L10/11和L12/13的两张铜厚68.6 μm/68.6 μm,0.10 mm的芯板,叠构5采用2313×1制作,叠构6则采用3313×1压合而成。

5 结果与分析

5.1 层压

5.1.1 料温曲线

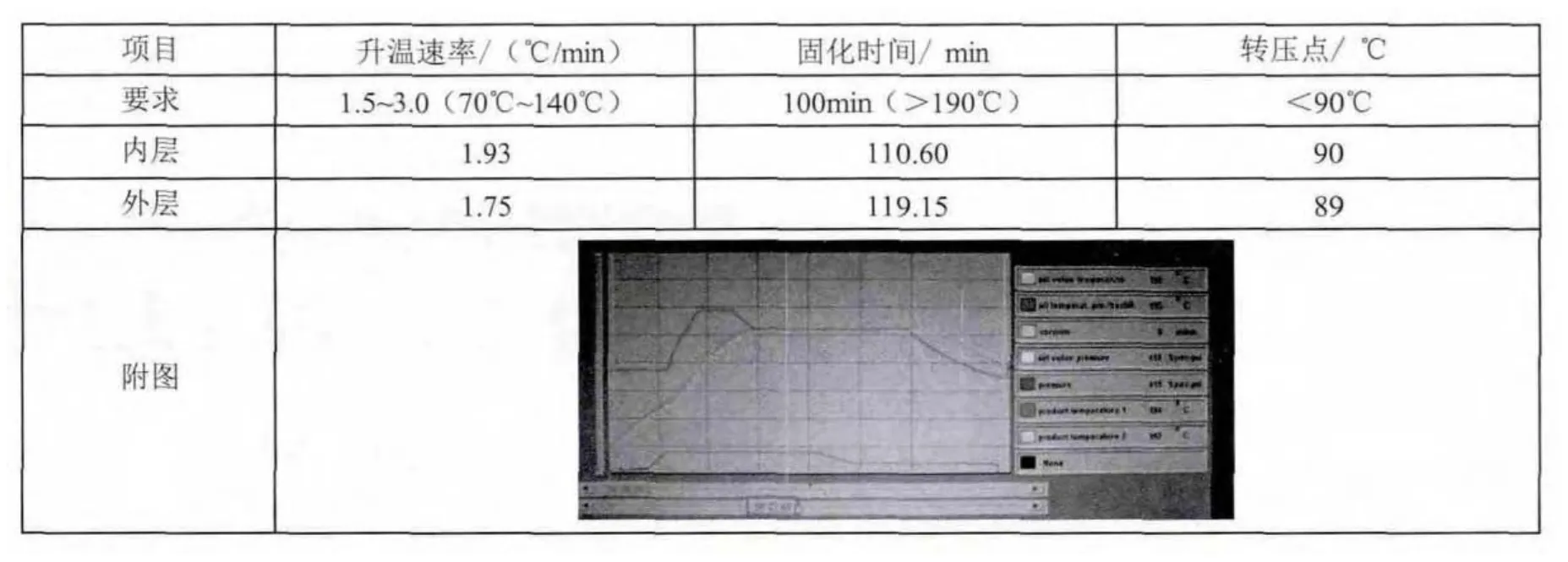

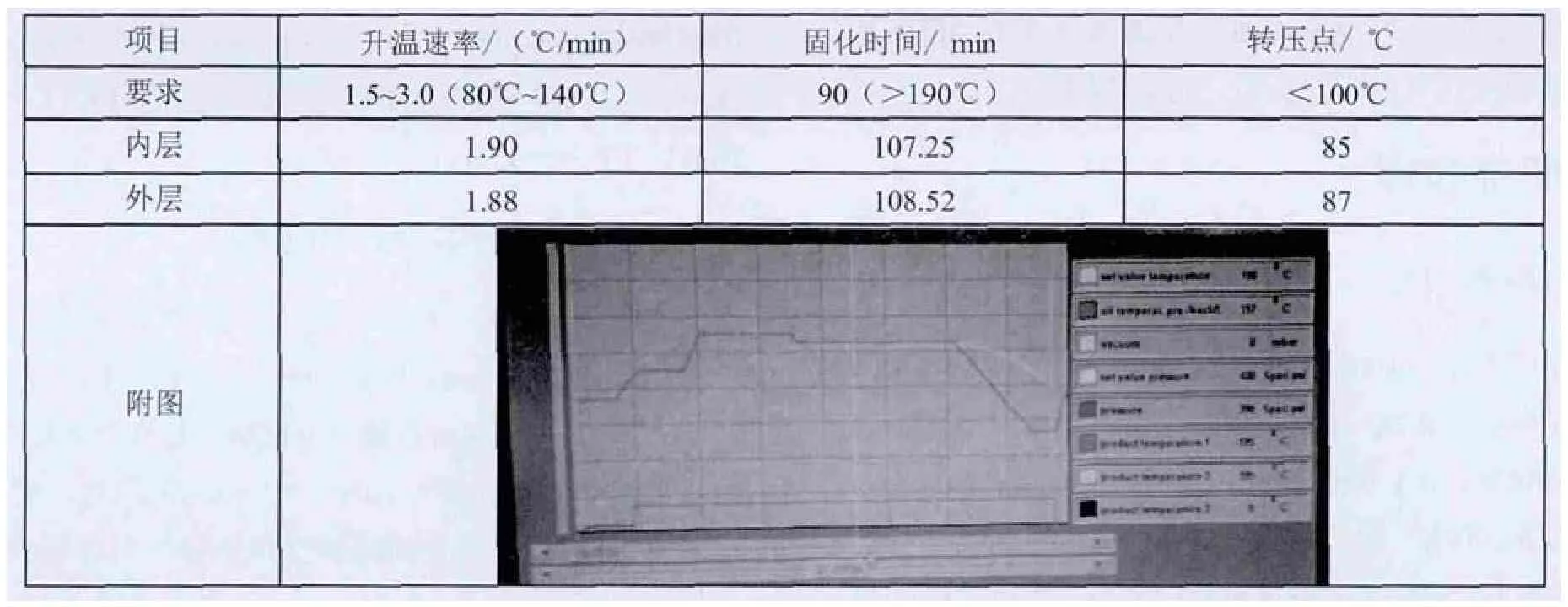

由表2~表4可知,三种设计下的两种材料内、外层的升温速度、固化时间以及转压点等均满足板材固化要求,层压生产过程满足要求。

表2 不同P片组合T板料料温曲线

表3 不同厚度芯板T板料料温曲线

表4 不同结构芯板S板料料温曲线

5.1.2 固化品质

由表5~表7可知,三种设计下的两种板料层压后固化品质(Tg、ΔTg、T260和CTE等)均满足相应板材及高Tg固化要求,说明层压过程中,两种板料均固化完全。

5.2 钻孔

三种设计下的两种材料均采用其对应的钻孔参数进行生产,孔壁质量见表8。

由表8可以看出,三种结构设计下的两种材料的孔壁质量均满足孔粗≤30 μm,晕圈≤100 μm,灯芯≤76 μm,钉头≤1.76的要求,说明钻孔过程满足要求。

5.3 回流焊测试条件

同一板材采用相同回流条件进行回流,实测板面温度结果见表9。

由表9可以知道,方案1和方案3回流焊测试过程中板面温度均满足峰温260 ℃±5 ℃,217 ℃以上时间120 s ~ 150 s,255 ℃以上时间20 s ~ 30 s的无铅回流焊接要求,方案2板面温度满足峰温260 ℃±5 ℃,217 ℃以上时间60 s ~ 150 s的无铅回流焊接要求。

5.4 回流焊结果

5.4.1 不同半固化片组合(T板料)

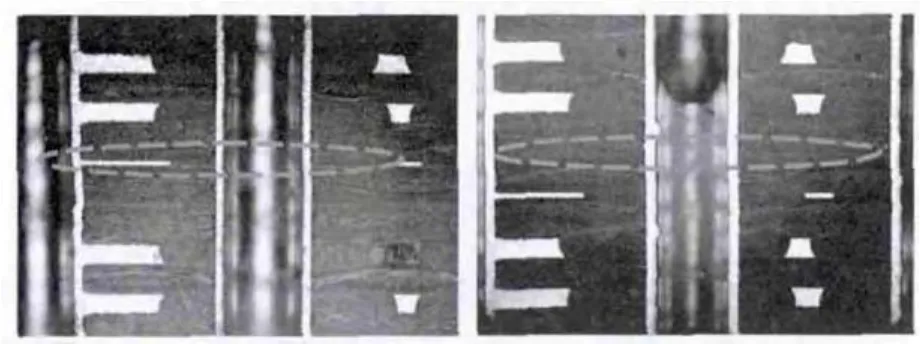

由图4可以看出,采用叠构1(L3/L4、L9/L10、L15/L16和L21/L22层采用1067×2的半固化片组合)时,0.8 mm Pitch/0.3 mm取刀的BGA区域的L9/10及L15/16层间半固化片树脂与玻纤布发生分层。采用叠构2(替换L3/L4、L9/L10、L15/L16和L21/L22层半固化片为1080+1078的半固化片组合)时,未发现有分层现象发生。

图4 T板料 0.8 mm Pitch/0.3mm取刀BGA回流焊测试结果

查阅1067、1078和1080该三种半固化片对应的玻布、树脂厚度,则l2/l1依次为1.22、0.92和1.46。由式(3),在温度变化量(ΔT)一定的条件下,三种半固化片的耐热可靠性为1080>1067>1078。

表5 不同P片组合(T板料)固化品质

表6 不同厚度芯板(T板料)固化品质

表7 不同结构芯板(S板料)固化品质

表8 孔壁质量

表9 回流焊板面温度

在使用过程中,1067×2的半固化片组合整体厚度仅有5.0 mil,而1080+1078厚度为7.0 mil,在相同回流焊条件下,1067×2组合的温度变化量ΔT要大于1080+1078的组合,温度差影响远远超过了半固化片玻布/树脂厚度比,则1067 半固化片在玻布与树脂交界面发生分层。

那么,后续生产需注意以下两点:

(1)在相同温度变化量下,玻布与树脂厚度比值较大的普通玻布(1080)半固化片耐热可靠性要优于扁平开纤布(1078、1067)半固化片[3];

(2)耐热可靠性要求较高的位置,应尽量采用玻布较厚的半固化片,降低该区域温度变化量,减小半固化片树脂与玻布内应力。

5.4.2 不同厚度芯板(T板料)

由图5可以看出,68.6 μm/68.6 μm芯板厚度为0.075 mm(1080Y×1,叠构3)时,回流焊测试过程中,芯板玻布与树脂发生分层,无法满足可靠性要求。68.6 μm/68.6 μm芯板厚度为0.1 mm(3313Y×1,叠构4)时,回流焊测试过程中,未发现有芯板中玻布与树脂分层等缺陷,满足可靠性要求。

图5 T板料0.8mm Pitch/0.3mm取刀BGA回流焊测试结果

该种结构设计下,68.6 μm/68.6 μm芯板与68.6 μm/68.6 μm芯板相邻,且68.6 μm铜均为线路设计。在回流焊测试过程中,68.6 μm线路相对区域易因温度变化而产生应力。叠构3的条件下,68.6 μm/68.6 μm芯板厚度仅为0.075 mm,温度变化值(ΔT)要高于叠构4下的0.1 mm 68.6 μm/68.6 μm芯板温度变化值。根据公式(3)可以知道,叠构3下芯板中玻布与树脂交界面的内应力要高于叠构4下的界面应力,导致叠构3下芯板分层,而叠构4下芯板未有缺陷发生。

5.4.3 不同结构芯板(S板料)

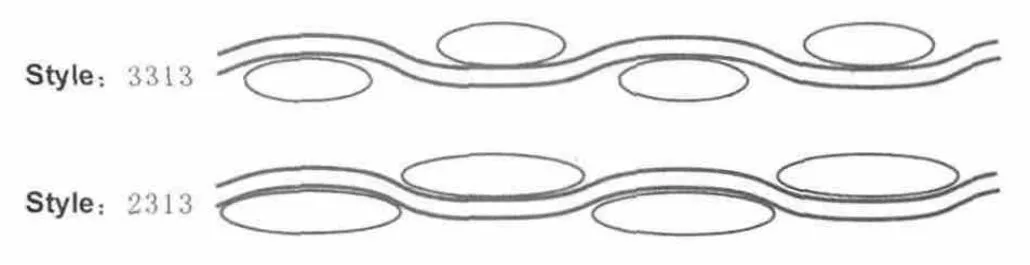

由图9知道,68.6 μm/68.6 μm 0.1 mm Core采用2313×1(扁平玻布,叠构5)时,回流焊测试过程中,玻布与树脂发生分层,无法满足可靠性要求。替换68.6 μm/68.6 μm 0.1 mm Core为3313×1(普通玻布,叠构6)时,回流焊测试过程中,未发现有玻布与树脂分层等缺陷,满足可靠性要求。

图6 S板料0.8mm Pitch/0.3mm取刀BGA回流焊测试结果

查阅3313和2313该两种玻布厚度均为0.0825 mm,在回流焊过程中玻布与树脂所受内应力一致。但由于该两种玻布类型(正常布和扁平布)存在较大差异,在耐热可靠性上也有较大区别。

由图7可以看出,扁平玻布(2313)较为平坦,纱束间距较小,普通玻布(3313)纱束间存在一定间距。在浸胶过程中,2313玻布(扁平玻布)同一纱束中玻纱间距较3313玻布(普通玻布)大,提升了纱束的浸胶效果。但经纱与纬纱接触面积较大,交界面的浸胶效果大大降低,导致2313玻布(扁平玻布)整体耐热可靠性降低,在2313半固化片的经纱与纬纱交界面发生分层。

图7 玻纤布结构示意图

6 结论

(1)回流焊过程中,玻纤布、树脂以及铜三种材料热膨胀系数不一致是引起分层爆板的主要原因;

(2)在可靠性要求较高的位置,采用玻布较厚的半固化片(优选1080,3313),可降低该区域温度变化量,减小内应力;

(3)在相同介质厚度、保证填胶的基础上,玻布与树脂厚度比值较大的普通半固化片在回流焊过程中玻布与树脂间的内应力要小于扁平玻布半固化片;

(4)扁平玻布相对于普通玻布,经纱、纬纱交界位置接触面积较大,浸胶效果较差,易导致回流焊测试过程中玻布间分层。

[1]黄国有. 开纤电子布的特征及其对CCL,PCB的影响[J]. 覆铜板资讯, 2006,5:29-30.

[2]曾攀. 有限元分析基础教程[M]. 北京:清华大学出版社, 2008.

[3]危良才. 电子玻纤前景广阔,海峡两岸竞争激烈[J].玻璃纤维, 2004,2:37-40.