基于PowerMILL的密封环高速加工数控编程研究

2014-03-07胡静宋晶王曦崴

胡静,宋晶,王曦崴

(1.德州职业技术学院,山东德州 253034;2.大连理工大学模具研究所,辽宁大连 116024)

基于PowerMILL的密封环高速加工数控编程研究

胡静1,宋晶2,王曦崴2

(1.德州职业技术学院,山东德州 253034;2.大连理工大学模具研究所,辽宁大连 116024)

密封环是一个具有特殊结构并有较高应用要求的零件。分析了PowerMILL软件的特点,根据密封环结构、材料和加工要求选用高速切削机床,设计了带有工艺头的密封环装夹方法;通过工艺分析和相关切削实验,确定了密封环的主要加工刀具类型和切削参数,通过PowerMILL的相关专门模块完成密封环的粗加工、半精加工、精加工和清根加工等的数控编程,并以密封环上的筋板为例详细分析了数控程序编制策略选择和刀具轨迹优化过程,实现密封环的高精度高速数控加工。

密封环;PowerMILL;数控编程;加工工艺;刀具轨迹

文中拟研究的密封环主要应用于特殊行业,抗冲击力好、密封性好、精度要求比较高,但结构又较复杂,是一个壳体结构,尤其是该密封环上筋板上的曲面结构。如果采用传统的加工方法,不但周期长,而且加工精度低;若采用人工编程则非常困难而无法实现。随着数控技术的发展,特别是CAM编程技术的应用,逐步解决了复杂曲面的加工问题[1]。Power-MILL软件具有强大的自动数控编程能力,能够完成该密封环的数控编程要求。

PowerMILL软件是英国DELCAM公司开发的一款较为独立的CAM系统,可以支持各类主流CAD系统输出的数据格式,如 IGES、VDA、STL等[2]。该软件功能强大,刀具路径规划策略丰富,刀具路径计算速度快,可以对输入的模型快速产生粗加工和精加工的刀具路径,而且无过切,以保证加工出高质量的零件[3]。同时可以对刀具路径进行仿真和校验,使编制的数控程序准确无误。PoweMILL功能齐全,易学易用,广泛应用于工业领域[4]。文中采用PowerMILL软件对密封环进行数控编程并实际加工,对比了不同加工策略对零件加工质量的影响,特别是密封环筋板的加工质量。

1 加工工艺安排

1.1 密封环结构分析

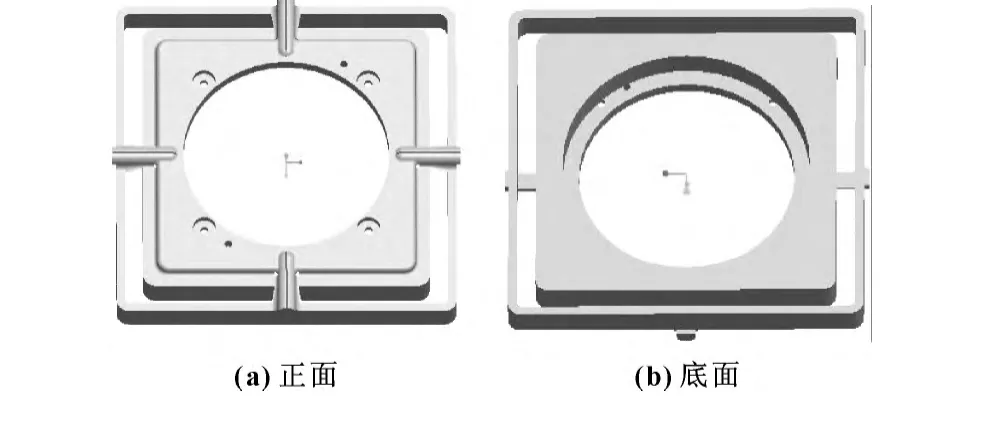

该密封环结构较复杂,中间体及外围为方型结构,有通槽、通孔、安装孔和螺纹孔等;正面均匀分布着4个有曲面结构的筋板,另一面还有尺寸较大的阶梯孔。如图1所示为密封环的三维图。

图1 密封环三维图

1.2 加工机床选择

该密封环的加工要求一致性高、精度高,根据密封环的结构特点、密封环的材料为40Cr等因素,需采用合理的数控加工方法进行精密加工,以最大限度地保证密封环的质量。同时,粗加工后要求对密封环进行调质处理,硬度达到HB320~360。为提高加工效率必须选择一台效率高的高速切削机床,文中拟选用OkumaMB-56VA数控机床 (见图2)进行精加工,可满足该工件的加工需求。该机床主要适用于精密复杂曲面、薄壁件、微小型腔和较硬材料的高速高精度加工,在保证质量的同时能保证零件良好的力学性能。

图2 机床外形图

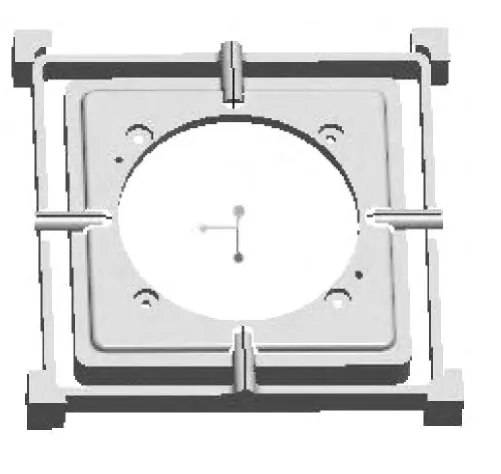

1.3 装夹方法设计

该密封环外形属于方形壳体结构,整体表面都需要加工,直接采用压板搭在工件上压紧的方式无法加工,同时考虑变形问题,在密封环的四周外形拐角处设计出工艺头 (见图3)。利用一根穿入M10螺杆的压板压住工艺头以固定密封环的X、Y方向和绕Z轴旋转的自由度,并保证工件装夹稳定。装夹完后,将机床加工零点设置在密封环待加工表面的对称中心处。

图3 带有工艺头的密封环三维模型图

2 刀具选用与加工参数选择

该密封环的数控加工是在高速数控机床上完成的,工序按照粗加工、半精加工和精加工的顺序进行。根据不同的加工工序,选用刀具时应符合适用、经济和安全的原则[5]。

粗加工时,首先加工工件四周,留出工艺头,根据外形尺寸的要求,选用D35R0.8铣刀进行加工;然后加工四周通槽,由于通槽的尺寸小一些,在四周拐角处为避免挤刀,预先用D12立铣刀进行清角,再用D21R0.8铣刀加工,通槽半精加工时,刀具不变。粗加工中间通孔时,孔的尺寸比较大,为了避免频繁换刀,仍然选用D21R0.8铣刀,只是在孔的内侧预先加工出附加圆通槽,以去掉中间的多余的实体材料。底面的阶梯孔尺寸也较大,并有精度要求,则利用D66R8刀进行粗加工,采用D21R0.8刀进行半精加工,使毛坯的形状和尺寸尽量接近成品;精加工时,利用D21R0.8刀加工到位。对于带筋板的表面即正面,粗加工时先采用D50R0.8铣刀进行加工以切除较多的材料,获得基本的表面外形,由于刀的尺寸比较大,粗加工完成后,筋板两侧带有拐角的地方有残留,利用D8端铣刀进行清角,便于下一道工序的余量均匀,刀的受力均匀以保护刀具[6]。四周的方形台阶面及4个带曲面的筋板,根据其形状尺寸分别采用D21R0.8、D8和R3这3种刀具完成粗加工、半精加工和精加工。中间孔有尺寸精度要求,粗加工后,采用D8端铣刀进行精加工,以保证精度。正面安装孔,根据尺寸要求可以利用D21R0.8铣刀和D8进行粗、精加工。螺纹孔根据毛坯的硬度预先加工出来。根据实际加工情况,粗加工时单边留有2 mm余量;半精加工时,考虑变形情况单边留有0.5 mm的余量;精加工时,达到尺寸精度要求。

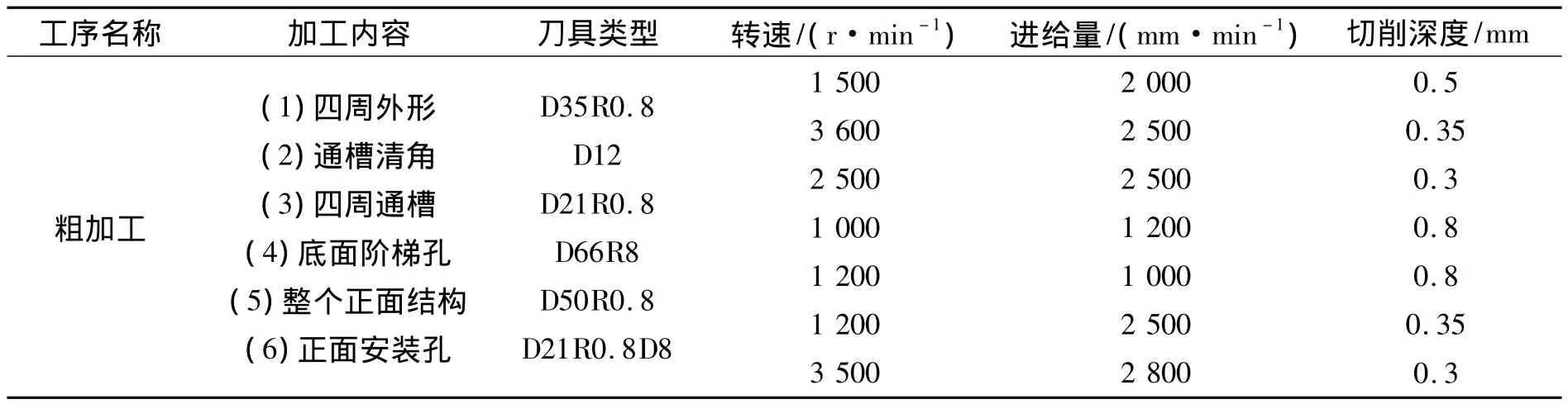

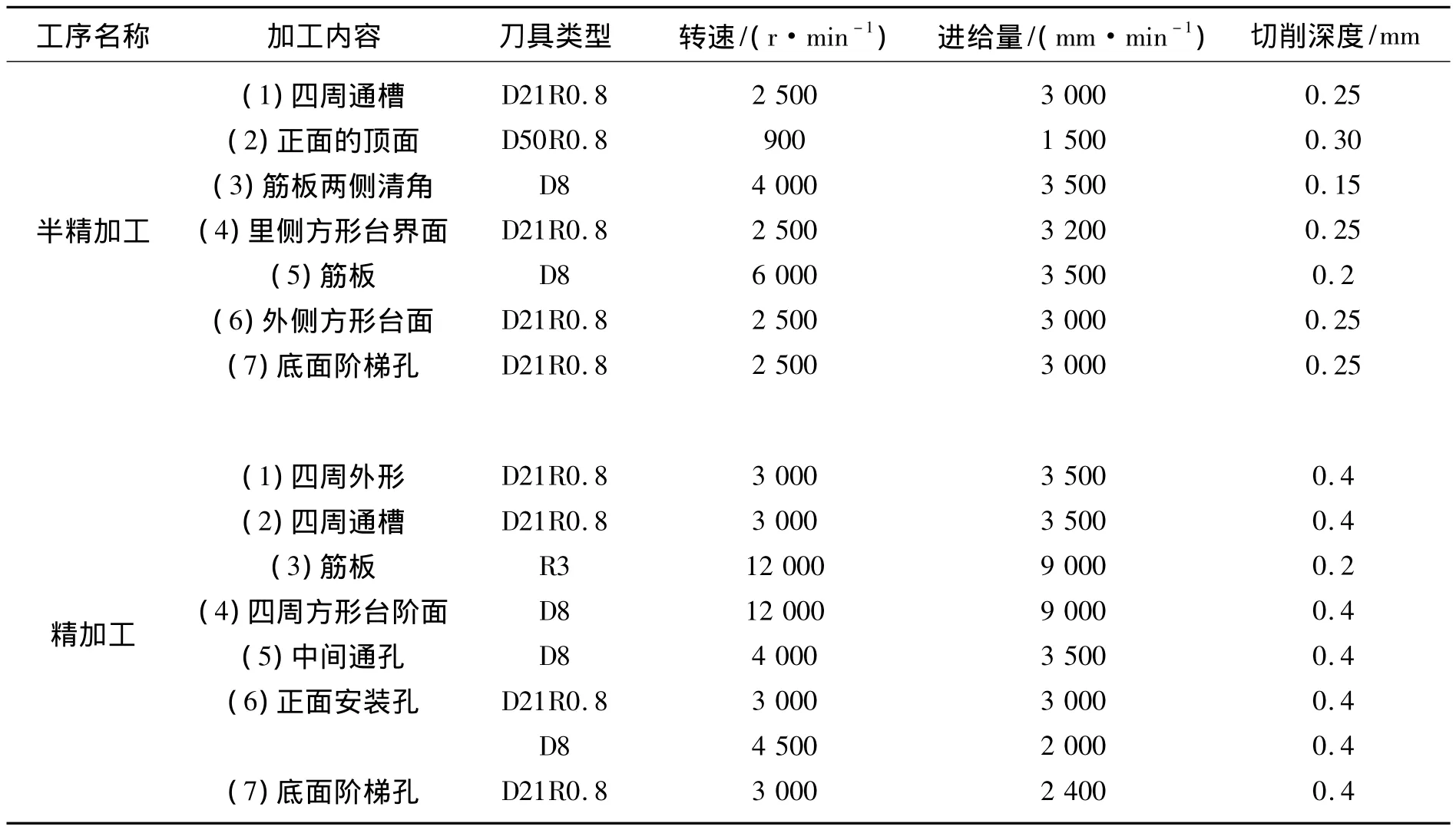

经过以上一系列的工艺分析,综合考虑了若干次切削实验,最终确定了主要加工刀具的类型和切削参数,如表1所示。

表1 刀具与切削参数

续表1

3 数控程序编制与刀具轨迹生成

PowerMILL实现了粗、精、清根加工编程的自动化,而且每个工序都由专门的模块完成,并与相应的模型进行连接,直观性很强[7]。模块化的工序设置,使设计人员能更好地进行工艺优化,提高加工质量和效率。PowerMILL对高速加工中的细节进行了控制,例如在刀具路径尖角处以修角方式进行处理,使刀路更加平稳合理,减少刀具磨损;设置刀路连接方式,使刀具能够高速地切入切出工件,保证加工路径的合理性,有效节约加工时间,正好满足了高速加工的要求[8]。PowerMILL的刀具路径编辑模块可以实现刀具路径的变换、裁剪、分割和复制等快捷的数控编程,减少了刀具路径的调试时间。经过多次编程实验,得到最为合理的高速数控铣削加工工艺。

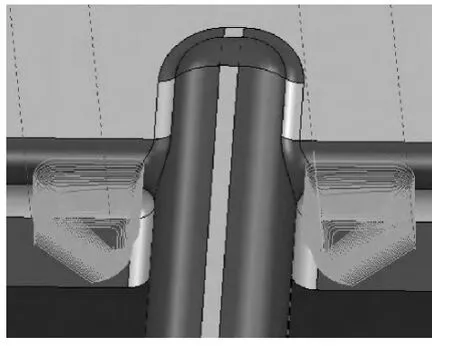

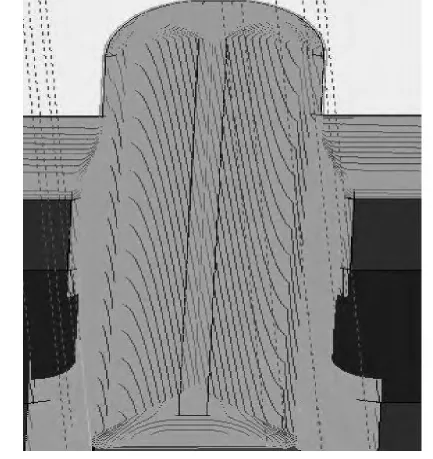

在密封环的整体加工中,粗加工主要运用了偏置区域清除策略,精加工主要运用了等高精加工和最佳等高精加工策略。下面以密封环上的筋板加工为例(每道工序的刀具路径经调试后得到)。由于粗加工时采用D50R0.8刀通过偏置区域清除策略已经将筋板大体轮廓铣出,只是筋板底部侧面的拐角处为半径R5的圆角,尺寸较小,没加工到位,有残留。为了给下一道工序创造良好的等余量高速加工条件[10],利用较小的 D8刀进行清角,如图4所示。

图4 清角加工

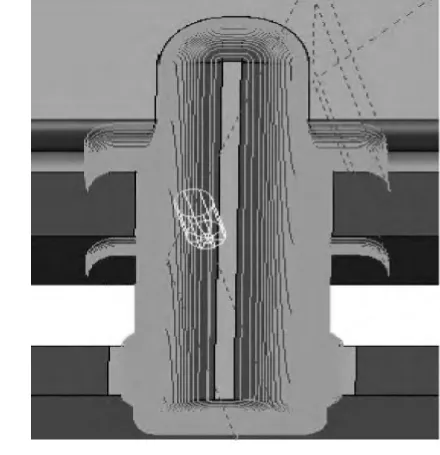

清角完毕后,对筋板用D8刀进行半精加工,按粗加工后的2 mm余量分6层进行加工,每层切削0.25 mm,留得余量为0.50 mm。由于筋板为多曲面结构,如果采用R4的球刀进行等高精加工,根据数学原理,在平缓的区域会产生很稀疏的刀路步距,而在陡峭的区域会产生比较密的刀路步距[9],尤其在曲面斜率小于30°的地方,加工时会出现倒棱,路径不光顺 (如图5)。需改变加工策略,将筋板的表面以密封环顶平面为分界,分成上下两部分进行加工。

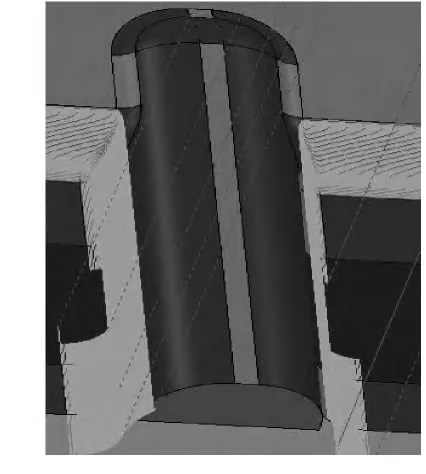

筋板曲面的上半部分采用R3的刀进行最佳等高精加工,系统自动将所加工的区域按照曲面的陡峭角进行区分,陡峭面采用等高精加工方式,而平缓面采用偏置精加工方式。该策略综合了等高精加工和三维偏置精加工的优点,克服采用等高精加工加工平缓面时粗糙的缺点,保证了所加工的陡峭面和平缓面的表面粗糙度一致性[9],其刀路光顺、加工出的表面光滑,如图6所示。

图6 最佳等高加工筋板表面(上)

图5 等高精加工筋板面

筋板曲面的下半部分则采用R3刀进行等高精加工,精加工时再根据加工实际状况分层去掉半精后的余量,将其加工到位;同时利用PowerMILL的刀路裁剪功能把不必要的路径裁减一部分,减少了加工时间,提高了加工效率,如图7所示。

把筋板曲面两部分的刀具路径程序整合起来,如图8所示,并采用过切检查功能以防止过切、保证加工精度。

图8 整个筋板面

图7 等高加工筋 板表面 (下)

4 结论

通过利用PowerMILL对密封环进行数控编程,优选加工筋板时的加工策略,并通过实际加工分析,达到了在切削过程中优化走刀轨迹、防止过切和参数合理化的目的,保证了密封环的加工效率和加工质量。该实例表明PowerMILL在CAM数控编程中发挥着极其重要的作用,显著提高企业数控加工质量和水平。

[1]席武军,张辰.基于UG结合PowerMILL在螺旋齿轮数控加工中的应用数控[J].机械研究与应用,2012(3):134-136.

[2]朱克忆.数控加工编程实用教程[M].北京:清华大学出版社,2008.

[3]杨林建,吴伟,周乐安.基于PowerMILL叶根盘铣刀体的高速数控加工[J].机床与液压,2012,40(8):47-50.

[4]任立军,韩伟,魏志强,等.基于PowerMILL的汽车发动机等速圆柱凸轮曲面的数控加工[J].现代制造工程,2010(3):44-45.

[5]孙平,张瑞乾,杨庆东.PowerMILL在高速铣削加工中的应用[J].CAD/CAM 与制造业信息化,2009(5):99-101.

[6]张伟东.基于PowerMILL的高速切削数控编程策略与应用研究[J].机械工程师,2011(12):52-53.

[7]张云峰,王进,褚忠,等.PowerMILL在数控加工中的应用[J].模具制造,2010(12):10-11.

[8]刘彦斌.PowerMILL智能化粗加工和相关技巧[J].模具制造,2012(1):8-12.

[9]寇文化.PowerMILL10.0数控编程技术实战特训[M].北京:电子工业出版社,2012.

[10]董明亮.浅谈PowerMILL角落加工策略[J].实践与探索,2011,(12):164-165.

Research on NC Programm ing for High Speed Machining Seal Ring by Power MILL

Sealing ring is a component having higher application requirementswith special structure,which can be widely used in many applications.According to material,structure and machining requirements of sealing ring,the high-speed cutting machines were selected by analyzing the characteristics of PoweMILL,then the clampingmethod of sealing ringwith process head was designed.Themain machining tools and cutting parameters of sealing ring were determined though process analysis and related cutting experiments.NC programmings were completed by special part of PowerMILL,including roughing,semi-finishing,finishing and clean-up machining.Taking sealing ring stiffener as example,the NC programming strategy selection and tool path optimization processwere analyzed in details,by which high speed and precision machining of sealing ring was achieved.

Seal ring;PowerMILL;NC programming;Processing technology;Tool path

TG659

B

1001-3881(2014)10-068-4

10.3969/j.issn.1001-3881.2014.10.020

2013-05-12

胡静 (1974—),女,硕士,副教授,研究方向为CAD/CAM应用研究。E-mail:zhiyibohj@163.com。

HU Jing1,SONG Jing2,WANG Xiwei2

(1.Dezhou Technical College,Dezhou Shandong 253034,China;2.Institute of Die and Mould,Dalian University of Technology,Dalian Liaoning 116024,China)