船用螺旋桨数控加工干涉仿真及刀轴方向控制技术研究

2014-03-07张胜文刘传伦朱成顺方喜峰

张胜文,刘传伦,朱成顺,方喜峰

(江苏科技大学,江苏镇江 212003)

船用螺旋桨数控加工干涉仿真及刀轴方向控制技术研究

张胜文,刘传伦,朱成顺,方喜峰

(江苏科技大学,江苏镇江 212003)

干涉检测是螺旋桨数控加工中的关键问题,如果在加工过程中发生干涉,会破坏机床甚至造成重大损失。基于UG软件,构建了螺旋桨加工仿真平台,利用该平台进行螺旋桨加工过程仿真和干涉分析;在虚拟环境中,检验数控程序是否干涉;针对虚拟仿真过程中发现的发生干涉的刀位点,反复自动调整刀轴矢量,计算出无干涉刀轴矢量数据,优化数控程序,以避免干涉碰撞,提高了数控程序编程效率。

螺旋桨数控加工;仿真平台;刀轴方向;干涉

螺旋桨是影响舰船航行的重要零部件,改善螺旋桨的加工精度能够改善舰船的综合性能。船用螺旋桨相邻叶片之间的空间狭小,在径向越靠近桨毂处通道越窄,因此,在螺旋桨叶片的加工过程中,刀具、机床与其他相邻叶片易发生干涉。因此,采用数控机床加工螺旋桨必须不断调整刀具倾角,以防止发生干涉和碰撞。

五坐标数控铣削技术在自由曲面加工中得到了广泛应用[1]。对于自由曲面的干涉问题,国内外专家进行了大量的研究[2],这些研究主要考虑刀具与被加工曲面之间的干涉检查,忽视了刀具、机床与工件其他部分的干涉问题。

目前主流的数控加工商业软件在刀具路径规划、干涉分析和仿真方面提供了策略,但在刀具轨迹优化、无干涉编程等方面还有待完善。仿真加工是数控加工的重要技术之一,它利用计算机仿真验证复杂曲面数控加工程序的正确性、可靠性并预测实际切削过程[3]。文中利用UG软件的二次开发平台,提出了一种能够自动进行干涉检查并优化刀轴角度的方法,提高了编程人员的工作效率。以船用螺旋桨为研究对象,运用机构学理论,建立了五轴机床模型[4],然后利用齐次变换矩阵和正向、逆向运动学相结合的方法建立了螺旋桨数控加工仿真模型,并成功地进行了仿真实验。

1 构建螺旋桨加工仿真平台的原理与方法

UG软件的CAM模块具有强大的五轴数控编程功能,能够方便地产生精确的刀具路径。由于UG软件在生成叶片的加工程序时很难充分考虑机床的具体结构信息,故这些加工轨迹后置处理后生成的数控加工程序可靠性低,易出现碰撞、干涉缺陷,不能直接应用于数控机床进行加工。

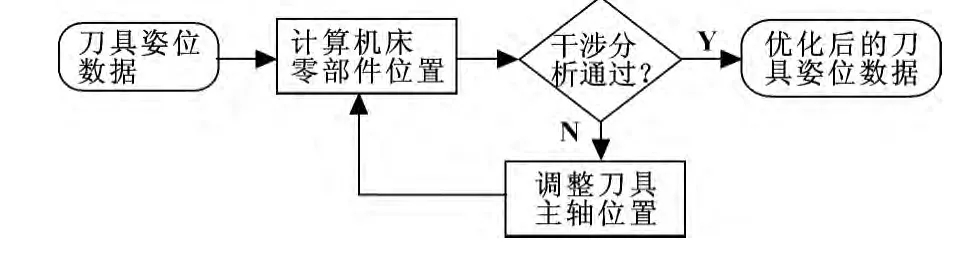

文中采用UG软件建立机床实体装配模型和螺旋桨的模型;建立机床位置变量;利用齐次坐标变换计算各个机床部件相对于参考坐标系的运动关系;根据机床部件之间的实际连接关系,计算出刀具坐标系相对于基坐标系的齐次坐标系的变换矩阵,建立机床运动方程;在得到刀具姿位数据的条件下,根据机床运动方程计算出机床各个零部件的位置;更新位置变量值,并进行干涉分析,判断机床与螺旋桨之间是否发生干涉,如果存在干涉,则调整刀轴位置,重新计算机床零部件位置,直到找到无干涉刀轴角度为止。五坐标数控机床仿真系统的原理如图1所示。

图1 螺旋桨仿真原理图

数控加工虚拟仿真可以通过软件模拟螺旋桨加工过程,从而实现在虚拟的环境下检验数控加工程序,无需试切就能够得到理想的数控程序。建立机床、零件毛坯、夹具和刀具的实体几何模型,建立用于调整机床零部件之间位置的表达式变量;建立UG二次开发框架;导入刀位轨迹数据,计算机床模型上零部件的位置数据,更新机床上零部件位置;将零件毛坯和刀具、机床的几何模型进行布尔运算,判断是否存在干涉;如果不存在干涉则导入下一个刀位点的数据,如果存在干涉则调整刀具主轴位置重新计算;最后得到零件的加工数据,实现对加工过程的完全模拟。根据数控模拟加工的过程,数控加工仿真的主要流程如图2所示。

图2 船用螺旋桨仿真流程图

2 建立数控机床的仿真模型

建立机床装配体模型,如图3所示。

图3 船用螺旋桨数控加工机床装配图

对于螺旋桨数控机床,可以认为是由3个移动副和2个旋转副按照一定顺序连接构成。建立机床各个部件之间的运动关系。机床零部件之间的相对位置关系可以由UG表达式变量进行调整。建立机床模型的参数变量,X轴的变量P16,Y轴的变量P17,Z轴的变量P18,A轴的变量P19,C轴的变量P20,可以通过更改表达式的值而更改零部件位置。使用UG/OPEN MenuScript语言添加菜单按钮,使用VC++6.0编写菜单按钮对应的回调程序。

3 求解机床运动部件的位置变量

根据螺旋桨工艺和船用螺旋桨的材料,选用φ60的球形铣刀切削螺旋桨叶片。UG软件的CAM模块具有强大的五轴数控编程功能,能够方便地产生精确的刀具姿位数据。利用UG软件的CAM模块可以得到刀具轨迹数据,该数据的常用格式是:

“GOTO/”后面的数字表示刀具中心点在工件坐标系中的坐标值 (xc,yc,zc)和刀具主轴的单位向量α= [i,j,k]T;定义工件坐标系为Ow,刀具可绕X轴转动角度A;绕Z轴转动角度C。根据UG加工模块得到的刀具主轴矢量数据计算出机床转角A、C的值。

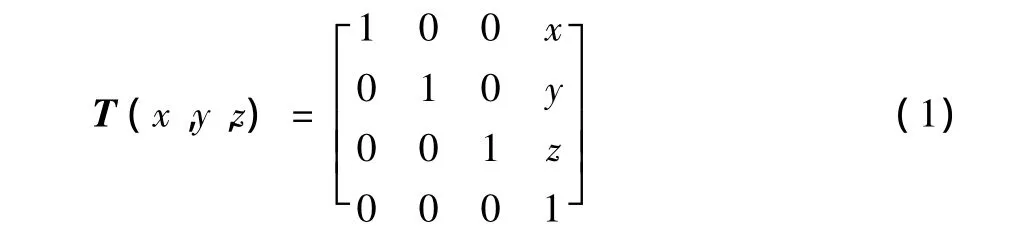

空间某点平移齐次变换表示为:

在五轴数控机床中,刀轴矢量K=[i,j,k]T为单位矢量。可以认为该矢量是由矢量α=[0,0,1]T绕Z轴旋转角度C,再绕X轴旋转角度A后所得。根据坐标变换原理可得:

从刀具轨迹数据中,能够得到 K= [i,j,k]T的数据,根据以上公式可以计算出A、C的角度值。为了确定机床各个部件的位置,必须计算A、C轴旋转中心OA的坐标值 (xA,yA,zA)。假设球头刀具中心到旋转中心OA的距离定义为d,根据坐标变换原理可得公式:

式中:(x,y,z)是刀具轨迹数据中刀具位置坐标。

在编写回调程序的过程中,使用上述方法计算出xA,yA,zA,A,C的值,并求出 UG变量 P16、P17、P18、P19、P20的值,利用UG软件的函数更新变量和模型,使机床零部件的位置更新,然后利用干涉检查函数进行干涉计算。

4 干涉处理

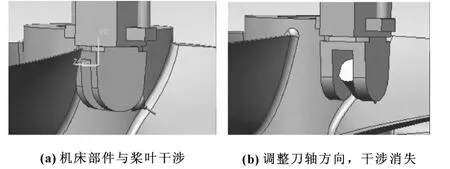

根据干涉计算结果,如果不存在干涉,该组数据输出到刀具轨迹文件,然后进行下一组数据的计算;如果存在干涉,如图4所示,在仿真环境中,机床与桨叶发生干涉后,在工件坐标系下,调整刀具主轴方向。以刀具中心为圆心绕径向旋转步长为br,绕轴向旋转步长为bc,绕径向旋转角度为mbr,m为径向搜索次数;绕轴向旋转角度为nbc,n为轴向搜索次数,刀具主轴每旋转一个步长,则重新计算机床零部件的位置,并进行干涉检查,直到搜索到无干涉刀具主轴方向为止。

图4 刀具主轴调整示意图

计算公式为:

如果最后没有找到无干涉主轴位置,则说明该点是机床不可加工点,因此需要更换刀具或者更换铣头,或者采用人工打磨的方法进行加工。

5 仿真实验验证

在UG软件中构建机床后处理器,将优化后的刀具轨迹数据导入后处理器,生成数控机床能够识别的G代码。加工仿真是虚拟制造的重要内容[5],VERICUT软件能够直观地模拟数控加工过程,而且能显示机床的运行过程以及虚拟的工作环境。应用VERICUT软件构建的五轴机床的虚拟仿真加工平台,能够检查机床碰撞、干涉和过切现象[6]。在VERICUT软件建立仿真加工平台,设置程序原点,导入数控程序,进行虚拟加工,仿真加工结果如图5所示。

图5 螺旋桨加工仿真过程

检查仿真结果,发现整个加工过程中没有干涉和碰撞现象,验证了螺旋桨数控程序的正确性。

6 讨论

针对船用螺旋桨数控加工编程过程中的干涉问题,提出了调整刀轴角度的方法以避免碰撞。利用UG二次开发平台,开发了刀轴方向优化程序,自动对刀具轨迹数据进行优化,快速地生成无干涉的刀具轨迹数据,提高了编程效率。构建了数控仿真加工平台,对优化后的数控程序进行了仿真验证,验证了该方法效果良好。

在数控加工过程中,除了考虑干涉问题,还有切削参数优化、切削效率优化等因素,文中提出的方法仅从机床结构和避免干涉的方面对刀具轨迹进行优化,忽略了被加工件的表面质量和切削效率,优化边界条件不够全面,有待进一步深入研究。

[1]樊文刚,李建勇,蔡永林.圆环面刀具五坐标数控加工旋转切触刀位算法[J].机械工程学报,2011(19):187-192.

[2]PARK JW,CHO H U,CHUNG CW,et al.Modeling and Grinding Large Sculptured Surface by Robotic Digitization[J].Journal of Mechanical Science and Technology,2012,26(9):2087-2091.

[3]周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002.

[4]郑飂默,林浒,卜霄菲,等.五轴机床通用运动学模型的设计[J].小型微型计算机系统,2010,31(10):1965-1969.

[5]崔海龙,关立文,滑勇之,等.基于VERICUT二次开发的数控加工切削力仿真研究[J].组合机床与自动化加工技术,2012(5):9-12.

[6]杨晗.基于VERICUT立式车铣复合虚拟加工仿真的研究与应用[J].组合机床与自动化加工技术,2012(10):94-96.

Research on the Interference Simulation of Marine Propeller CNC Machining and the Tool Axis Direction Control Technology

ZHANG Shengwen,LIU Zhuanlun,ZHU Chengshun,FANG Xifeng

(Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China)

Interference detection is the key issue in the propeller CNCmachining.If interference occurs in the process,themachine will be destroyed or even significant losses are resulted in.Propellermachining simulation platform was built based on UG software.With the platform,propeller process simulation and interference analysis were carried out.The NC program was checked in a virtual environment to judgewhether therewas interference.At the interference points found in the virtual simulation process,tool axis vectors were adjusted automatically,no interference tool axis vector datawere calculated,the NC program was optimized.So collisions can be avoided,NC programming efficiency is increased.

Propeller CNCmachining;Simulation platform;Tool axis direction;Interference

TP391.9

A

1001-3881(2014)10-022-3

10.3969/j.issn.1001-3881.2014.10.006

2013-04-08

船舶先进设计制造技术省级重点实验室开放研究基金;江苏科技大学研究生创新计划 (YCX11S_06)

张胜文 (1963—),男,本科,教授,研究方向为成组技术、CAD/CAM、数控加工。E-mail:swzhang2003@163.com。