浅谈顺铣与逆铣在铣削加工中的应用

2014-01-21刘燕军徐金成

刘燕军,王 皑,徐金成

(北京电子科技职业学院,北京 100176)

0 引言

铣床加工是广泛应用于制造业的很重要工种,是加工特种零件复杂的加工工序。在现代机器制造中,铣床约占金属切削机床的25%左右。铣削的特点是铣削速度高,而且又是多刃断续切削。铣削的加工精度为IT9-IT7,表面粗糙度值Ra 为6.3~1.6μm。利用铣床可以进行加工平面、斜面、垂直面、台阶面、各种沟槽和成型面,也可以进行分度工作;有时孔的钻、镗加工,也可在铣床上进行。在铣削过程中刀具与工件之间的切削过程中根据加工方法的不同及加工工艺的要求将铣削方式分为顺铣与逆铣。要求铣床操作工掌握顺铣与逆铣在加工中的应用及机床工件受力计算和机床调整等。

1 顺铣与逆铣在铣削加工中的作用与应用

1.1 铣削的顺铣与逆铣方式

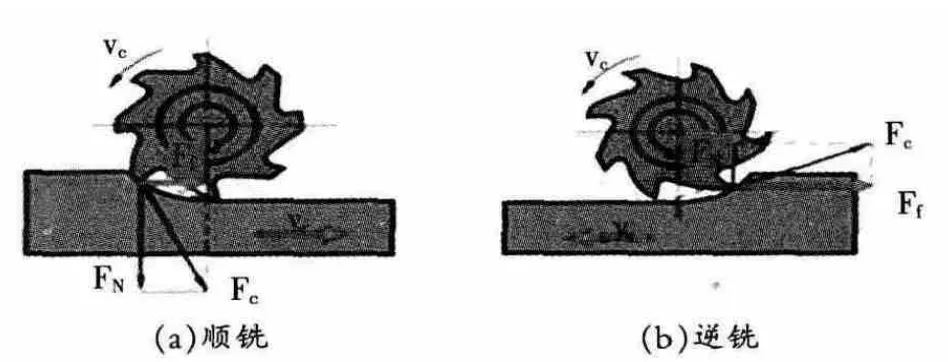

顺铣是铣刀对工件的作用力在进给方向上的分力Ff与工件进给方向相同的铣削方式。如图1(a)所示。

逆铣是铣刀对工件的作用力在进给方向上的分力Ff与工件进给方向相反的铣削方式。如图1(b)所示。

图1 顺铣和逆铣

1.2 端铣削中的对称铣、不对称逆铣和不对称顺铣三种方式

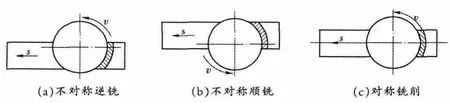

刀齿分布在圆柱端面上的铣刀而进行铣削的方式叫做端铣,端铣时根据铣刀与工件相对位置的不同,可分为: 不对称逆铣如图2(a)所示,不对称顺铣如图2(b)所示,对称端铣如图2(c)所示。

(1)不对称逆铣。不对称逆铣是指工件相对于铣刀轴线不对称安装,如图2(a)所示。铣刀以较小的铣削厚度切入工件,又以较大的铣削厚度切出工件,切出时切削厚度最大且顺铣部分小于逆铣部分,故冲击力不大,避免了后刀面对工件的挤压和摩擦,提高了刀具的耐用度。这种加工方法刀具切入冲击较小,切削力变化小,切削过程平稳,适用于铣削普通碳钢和高强度低合金钢,并且加工表面粗糙度值小,刀具耐用度较高。

图2 不对称逆铣、不对称顺铣、对称铣削

(2)不对称顺铣。不对称顺铣是指工件偏置于铣刀轴线,如图2(b)所示。铣刀以较大的铣削厚度切入工件,又以较小的铣削厚度切出工件,虽然铣削时会有一定的冲击,但可以避免切削刃切入冷硬层。铣刀偏置于工件对称面的一侧,它切出时切削厚度最小,且顺铣部分大于逆铣部分。这种铣削方法适用于加工不锈钢等中等强度和高塑性的材料。不对称顺铣有利于提高刀具的耐用度。

(3)对称铣削。对称铣削是指工件相对于铣刀轴线对称安装,如图2(c)所示。它是逆铣和顺铣的组合,切入和切出处的铣削厚度相等,切削力变化幅度小且分布均衡,铣削过程平稳,适宜切削具有冷硬层的淬硬钢。由于铣刀轴线始终位于铣削弧长的对称中心位置,它切入、切出时切削厚度相同,顺铣部分等于逆铣部分有较大的平均切削厚度。一般端铣多用此种铣削方式,所以尤其适用于铣削淬硬钢有利于提高刀具耐用度。

1.3 圆周铣时顺铣与逆铣的选用

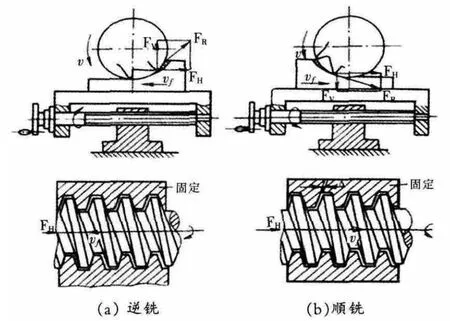

周铣法(圆周铣削方式)用刀齿分布在圆周表面的铣刀而进行铣削的方式叫做周铣;如图3(a)顺铣所示。图3(b)逆铣所示周铣法铣削工件时的两种方式,即逆铣与顺铣。铣削时若铣刀旋转切入工件的切削速度方向与工件的进给方向相反称为逆铣。在用立铣刀进行切削时,沿着刀具的进给方向看,如果工件位于铣刀进给方向的右侧,那么进给方向称为顺铣。反之,当工件位于铣刀进给方向的左侧时,如果铣刀旋转方向与工件进给方向相反称为逆铣。逆铣时切屑的厚度从零开始渐增。实际上,铣刀的刀刃开始接触工件后,将在表面滑行一段距离才真正切入金属,这就使得刀刃容易磨损,并增加加工表面的粗糙度。逆铣时铣刀对工件有上抬的切削分力,影响工件安装在工作台上的稳固性。但一般普通铣床上是没有消除丝杠螺母间隙的装置,在粗加工中只能采用逆铣法。另外对铸锻件表面的粗加工,顺铣因刀齿首先接触黑皮,将加剧刀具的磨损,此时也是以逆铣为好。周铣对加工各种成形面的适应性较广。顺铣时工件的进给会受工作台传动丝杠与螺母之间间隙的影响。因为铣削的水平分力与工件的进给方向相同,铣削力忽大忽小,就会使工作台窜动和进给量不均匀,甚至引起打刀或损坏机床。因此,在精加工中必须在纵向进给丝杠消除间隙调整后使纵向切削力小于工作台进给的摩擦力时才能采用顺铣。顺铣的功率消耗要比逆铣时小,在同等切削条件下,顺铣功率消耗要低5%~15%,同时顺铣也更加有利于排屑。一般在精加工时应尽量采用顺铣法加工,以提高被加工零件表面的光洁度 (降低粗糙度),保证尺寸精度。

图3 逆铣和顺铣

(1)逆铣如图3(a)所示,逆铣时,当铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离,在滑动过程中,切削厚度从零开始逐渐增大,当实际前角出现负值时,刀齿在加工表面上挤压、滑行,不能切除切屑,增大了后刀面的磨损。由于强烈的磨擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具的耐用度,影响工件表面光洁度,给切削带来不利。当下一个刀齿切入时,又在冷硬层表面上挤压、滑行,更加剧了铣刀的磨损,同时工件加工后的表面粗糙度值也较大。逆铣时,铣刀作用于工件上的纵向分力FN,总是与工作台的进给方向相反,使得工作台丝杠与螺母之间没有间隙,始终保持良好的接触,从而使进给运动平稳;但是,垂直分力Fv 的方向和大小是变化的,并且当切削齿切离工件时,Fv 向上,有挑起工件的趋势,引起工作台的振动,影响工件表面的粗糙度。

(2)顺铣如图3(b)所示,刀齿的切削厚度从最大开始,避免了挤压、滑行现象;并且垂直分力Fv 始终压向工作台,从而使切削平稳,提高铣刀耐用度和加工表面质量;但纵向分力FN 与进给运动方向相同,铣床的螺母和丝杠间总会有或大或小的间隙,顺铣时假如工作台向右移动,丝杠和螺母在左侧贴紧,间隙留在右侧,而这时水平铣削分力也向右,因此当水平铣削分力大到一定程度时会推动工作台和丝杠一起向右窜动,把间隙留在左侧;随着丝杠继续转动,间隙又恢复到右侧,在这一瞬间工作台停止运动;当水平铣削分力又大到一定程度时有会推动工作台和丝杠再次向右窜动。这种周期性的窜动使得工作台运动很不平稳,造成工作台窜动,使铣削进给量不匀,容易造成刀齿损坏。因此,若铣床进给机构中没有丝杠和螺母消除间隙机构,在粗加工时则不能采用顺铣。在普通铣床上当精加工时可采取留有较小的加工余量,调整铣床进给机构中导轨与镶条的间隙,或将工作台进行少许锁紧以增加铣床进给机构中导轨的摩擦力,防止引起工作台的窜动。

1.4 周铣与端铣相比较

(1)端铣法刀杆刚性好,可大用量切削,铣削效率较高。

(2)端铣时有多个切削刃同时切削,切削平稳性好,周铣只有一个到两个齿切削,切削平稳性较差,加工质量比端铣低一个等级。

(3)端铣刀齿有修光过渡刃和副刀刃,表面加工质量较好。

(4)端铣刀结构简单,可镶嵌硬质合金刀片,周铣刀一般为成型刀故结构复杂。

(5)端铣适应性较差,一般用于加工大平面,周铣适应性较好,可以加工平面、各种沟槽等多项加工。

综合上述比较,在铣床上进行圆周铣削时,一般都采用逆铣。在下列情况下,建议采用逆铣: ①铣床工作台丝杠与螺母间隙较大,又不便调整时;②工件表面有硬皮和杂质时;③工件材料过硬时。

在下列情况下,建议采用顺铣: ①工作台丝杠、螺母传动副有间隙调整机构,可将轴向间隙调整到足够小(0.03~0.05);②FN 在水平方向的分力Ff 小于工作台与导轨之间的摩擦力;③铣削不易夹紧和薄而长的工件。

1.5 端铣铣削与周铣铣削平面时较为有利的几点

(1)端铣刀的副切削刃对已加工表面有修光作用,能使粗糙度降低。周铣的工件表面则有波纹状残留面积。

(2)同时参加切削的端铣刀齿数较多,切削力的变化程度较小,因此工作时振动较周铣为小。

(3)端铣刀的主切削刃刚接触工件时,切屑厚度不等于零,使刀刃不易磨损。

(4)端铣刀的刀杆伸出较短,刚性好,刀杆不易变形,可用较大的切削用量。由此可见,端铣法的加工质量较好,生产率较高。所以铣削平面大多采用端铣。

1.6 在加工中顺铣和逆铣对加工及刀具影响及选择

在铣削加工中,采用顺铣还是逆铣方式是影响加工表面粗糙度及刀具切削的重要因素之一。铣削方式的选择应视零件图样的加工要求,工件材料的性质、特点以及机床、刀具等条件综合考虑。实际生产中在普通铣床加工中粗加工多用逆铣,在精加工中顺铣比逆铣能减少刀具磨损,提高表面粗糙度,提高刀具寿命,顺铣削的优点是零件上刀痕趋于减少,如果刀刃上产生切屑瘤的话,表面粗糙度不受其影响。但是顺铣容易造成工件窜动。由于普通铣床不能很好解决丝杠的间隙问题,因此逆铣用得比较多。在逆铣中刀刃从已加工表面切入,切削厚度从小到大不容易打刀。刀具切入时沿工件表面滑行,刀具容易磨损,使工件表面粗糙度增大。切削分力使工件有抬起的趋势容易震动,因此夹紧力较大。纵向切削分力与工作台进给方向相反,工作台无窜动,使得切削较平稳。粗加工对表面质量的要求不高,其目的是以快速切除毛坯余量为目的,在粗加工时应选用大的进给量和大的切削深度,以便在较短的时间内切除尽可能多的切屑,因此在普通铣床进行加工时尽可能要用逆铣。

2 结束语

综合上述铣削方式的选择应视零件图样的加工要求综合考虑。在普通铣削加工过程中,顺铣因为丝杠的间隙使刀具在切削过程中的振动,引起刀具加工不稳定导致工件表面光洁度差与刀具损坏率高,而不能用于粗加工。而逆铣能够通过刀具切入方向与工作台运动方向相反消除丝杠的间隙,解决顺铣产生的问题,能够参与重型切削。但是在数控机床加工时建议采用顺铣,因为数控机床一般都采用滚珠丝杠,滚珠丝杠的特点是间隙小,传递精度高并有丝杠间隙消除机构,采用顺铣不会产生普通丝杠出现的问题,而且能够更好地提高已加工表面粗糙度与刀具使用寿命。

[1] 于启勋. 金属切削理论与实践[M]. 北京:北京出版社,1985.

[2] 吴林禅. 金属切削原理与刀具[M]. 北京:机械工业出版社,1999.

[3] 刘新子.金属切削加工技术[M]. 北京:机械工业出版社,2013.