基于虚拟样机技术的钢丝绳动张力仿真研究

2013-12-14董达善孙友刚刘龙

董达善,孙友刚,刘龙

(上海海事大学物流工程学院,上海201306)

目前,吊装系统是浮吊船、挖泥船、卸船机、挖掘机等大型工程领域中重要组成部分。吊装系统在加速、减速等工况下,起升钢丝绳中的动张力变化很大,对整个系统产生很大冲击,影响机械的性能和关键部件的使用寿命,并可能造成安全事故。因此,对吊装系统中钢丝绳动张力进行研究,具有很重要的意义。

目前,进行钢丝绳动张力试验研究比较困难,而利用虚拟样机技术进行仿真,具有方便实现、节约成本,缩短周期等优势。国内外对钢丝绳的虚拟仿真都做过一些研究,如文献[1]中用点质量间施加变化的力来模拟电缆绳,文献[2]中将钢丝绳模拟成刚性杆模型,文献[3] 用Rackpin Joint 和Plolyline 解决了钢丝绳缠绕滑轮的问题。但是,但这些方法各自有优缺点,在进行钢丝绳动张力研究时存在局限性甚至无法进行。

作者对目前应用比较广泛的3 种钢丝绳建模方法进行比较分析,针对仿真实例选用最适合的方法进行动张力分析,从而为实际设计提供理论依据,也为其他各种绳索类建模提供参考。

1 建模方法比较分析

1.1 基于柔性杆替代的方法建模

此建模方法主要将钢丝绳用柔性细杆代替。通过有限元软件如ANSYS、ABAQUS 等生成MNF 模态中性文件,导入ADAMS FLEX 模块中生成钢丝绳柔体[8]。

在仿真模拟钢丝绳和卷筒或滑轮的缠绕、吊重时的起升、摆动时,可采用如下两种方法:(1)钢丝绳和滑轮或卷筒之间可采用齿轮副连接;(2)在钢丝绳的上端与地面施加竖直向上的移动副,通过关联副将移动副与卷筒或滑轮自身的旋转副连接起来。

1.2 考虑相互作用力的点质量建模

此建模方法根据达朗贝尔原理,建立钢丝绳在起升过程中长度的变化(非弹性缩短或伸长)而引起的刚度变化的变质量模型[1]。具体的方法步骤为:将钢丝绳离散为一定数量的点质量 (POINT_MASS),点质量上附着零质量的圆柱体,以便观察钢丝绳的运动情况。点质量间通过SFORCE 力来连接。通过点质量间距的变化来模拟钢丝绳长度的变化,将惯性力(SFORCE)设定为变化的函数来模拟钢丝绳长度变化引起的绳体质量变化。

点质量间的相互作用力包括弹性力和惯性力。采用此法的钢丝绳模型如图1 所示。

图1 基于POINT_MASS 的绳索模型

1.3 基于宏语言的轴套力(Bushing)建模

该方法将钢丝绳离散成若干圆柱体,圆柱之间采用轴套力(Bushing)连接在一起,圆柱和滑轮或卷筒添加碰撞接触力,实现缠绕[4-7]。

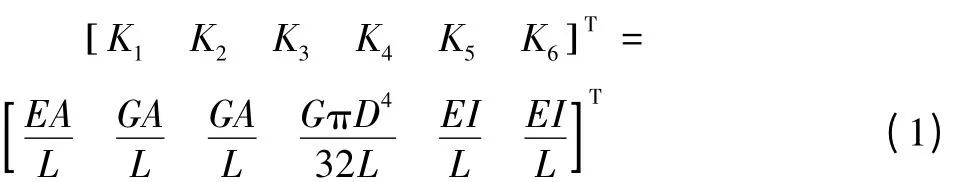

根据材料力学公式可推得轴套约束力的刚度系数分别为:

式中:K1为拉伸刚性系数,K2、K3为剪切刚性系数,K4为扭转刚性系数,K5、K6为弯曲刚性系数,A、D、L 分别为钢丝绳截面积、直径及每圆柱段长度,E、G 分别为钢丝绳弹性及剪切模量。

在实际应用中,一段钢丝绳可能被分成成百上千段,如果一段一段去建模,既浪费时间又容意产生错误。ADAMS 软件的二次开发中提供的宏命令可以方便快速地解决此类问题。

宏命令实际上是一组命令集,它可以执行一连串的ADAMS/View 命令。通过宏命令,具体建模方法步骤如下:(1)复制、移动钢丝绳离散体;(2)在钢丝绳离散体间添加轴套力;(3)实现钢丝绳和滑轮或卷筒的缠绕; (4)在钢丝绳与滑轮或卷筒间添加碰撞接触力;(5)检查过约束或重复力。采用该方法建立的缠绕模型如图2 所示。

图2 离散钢丝绳缠绕模型

1.4 3 种建模方案比较分析

3 种方案都是能求解钢丝绳吊重时动张力的动力学模型,表1 对3 种建模方法进行了比较,为研究钢丝绳动张力的仿真建模提供参考。

实际中,很关注吊装系统中钢丝绳在提升过程中动张力的大小及其变化规律,以及不同弹性模量、加减速度、提升载荷等对动张力变化规律的影响。

这就要求建模方案应该满足以下要求: (1)需要模拟钢丝绳起吊时与卷筒的缠绕; (2)需要方便地修改弹性模量、加速度等参数; (3)能真实反映钢丝绳的柔性、振动与松弛等动态特性。

根据上述的特点,综合比较应采用基于宏语言的轴套力建模方法进行建模最为合适。

表1 钢丝绳动张力模型比较

2 仿真分析实例

应用基于宏语言的轴套力建模方法,分析钢丝绳在提升过程中动张力变化规律,及弹性模量、加减速度、提升载荷等对动张力的影响。

2.1 仿真算例

如图3 所示,由两个定滑轮、一个卷筒和动索组成的吊装系统,提升载荷为1 960 N,钢丝绳的横截面积为50.24 mm2,钢丝绳的弹性模量Er和切变模量Gr分别取:Er= 1.0 × 105MPa,Gr= 4.0 × 104MPa。

激励速度为梯形速度形式,如图4 所示。暂不考虑外因如风载荷等对吊装系统的影响。

图3 吊装机构模型

图4 激励速度曲线

2.2 仿真模型的建模

具体步骤如下:首先利用ADAMS 中二次开发的宏命令将钢丝绳离散为等长度的圆柱体,通过循环命令添加每小段间的轴套力(Bushing),然后通过宏命令实现钢丝绳和卷筒及滑轮的缠绕,最后通过循环命令添加钢丝绳和滑轮、卷筒之间的碰撞接触力约束(Contact 力)。滑轮、卷筒和地面间为旋转副,钢丝绳和吊重间是球铰副连接,吊重和地面间还有一个Contact 力的约束,否则系统就将重物的初始状态默认为悬空静止。建好的钢丝绳机构仿真模型如图5 所示。

图5 吊装机构仿真模型

2.3 仿真结果及影响参数研究

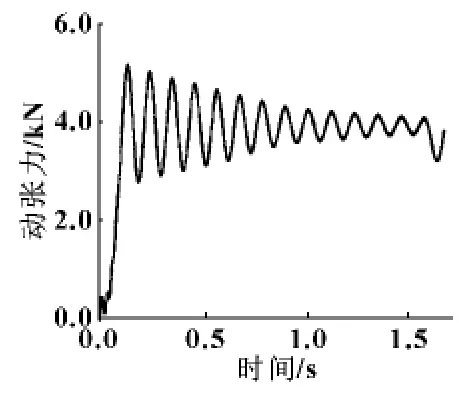

仿真得到的钢丝绳动张力随时间的变化规律如图6 所示。可以看出:从刚开始的加速阶段到匀速阶段间,钢丝绳的动张力振荡幅度很大,动张力出现最大值(最大动张力一般出现在荷载离地瞬间,设计人员对钢丝绳动张力进行仿真,最希望得到的就是最大动张力出现的时间和大小,以期用来指导设计)。最大值出现在t=0.096 s,最大张力为2 636.29 N。

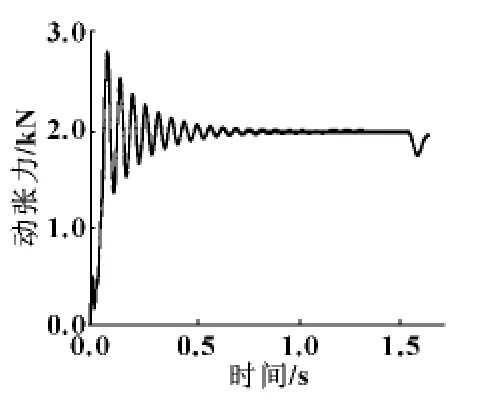

分别将加速度减小为原来的一半,提升载荷变为原来的2 倍,弹性模量扩大为原来的2 倍,得到的动张力变化规律如图7—9 所示。

图6 钢丝绳动张力随时间变化情况

图7 加速度变小时动 张力变化情况

图8 载荷变大时动张力变化情况

图9 弹性模量变大时 动张力变化情况

比较图6 和图7 可知:加速度小时最大动张力也小,且变化幅度也减小。可见加速度是影响动张力的很重要的一个因素。对比图6 和图8 不难发现,图8的最大动张力和动张力变化幅度均为图6 的2 倍,但图8 的振动频率却没图6 的高,这是因为频率和质量的开方成反比的原因。比较图6 和图9 发现:图9 中不论是动张力最大值还是变化规律基本与图6 一致,但动张力的变化频率比图6 高。这是因为频率与弹性模量的开方成正比,增大了弹性模量就增大了钢丝绳的振动频率。由此可知增大弹性模量并无益处。

3 结论

基于虚拟样机技术分析钢丝绳的动张力是研究钢丝绳作业安全可靠的有效手段。建模时,应根据不同的仿真需求,综合考虑3 种建模方法的优缺点,选择最合理的方案进行仿真分析。从仿真实例可见、对提升过程中的动张力的变化必须给予高度的重视,当加速度、载荷等参数有较大改变时,应该重新进行动力学分析及设计,确保设备安全作业。

【1】Dr ELLIOTT Andrew S. Efficient Modeling of Extensible Cables and Pulley Systems in ADAMS[C]//Europe ADAMS Conference,2002:1 -10.

【2】徐杰.基于ADAMS 的岸边集装箱起重机结构动力学仿真研究[D].武汉:武汉理工大学,2010.

【3】杜红勇,艾志久,刘春全,等. 滑轮组系统动力学仿真[J].机电工程技术,2005(3):73 -75.

【4】李俊文,卜长根,王龙.ADAMS 宏命令在钢丝绳式冲击钻机虚拟样机建模中的应用[J].机床与液压,2011,39(23):150 -153.

【5】王得胜,孔德文,赵克利. 机械式矿用挖掘机钢丝绳在MSC Adams 中的建模方法[J].计算机辅助工程,2006,15(21):364 -366.

【6】王定贤,殷亮,李颖,等.钢丝绳的建模及动力学仿真分析[J].矿山机械,2010(8):20 -23.

【7】龙靖宇,姚国东. 基于ADAMS 的起重机钢丝绳绕组建模与验证[J].煤矿机械,2009,30(11):69 -70.

【8】丁振兴,陶元芳,薛孝磊,等.基于CMD 语言的起重机钢丝绳建模方法研究[J].起重运输机械,2012(2):17-21.