细长轴车削加工工艺路线的研究

2013-12-14马伏波陈树峰

马伏波,陈树峰

(1. 安徽理工大学机械工程学院,安徽淮南232001;2. 安徽理工大学理学院,安徽淮南232001)

细长轴因其柔度大,在车削时极易受切削力和重力的作用而引起弯曲变形,产生振动,影响加工精度和表面质量。因此,有必要对影响细长轴加工误差的因素进行研究,以便设计出合理的加工工艺路线。

通过研究切削力引起的细长轴弯曲变形,并考虑压杆稳定性,发现在4 种不同的加工方法下,切削力对加工精度影响的大小是不同的,为制定细长轴的工艺路线提供了理论依据。

1 正向走刀法加工时的力学分析

1.1 三爪卡盘和后顶尖支承

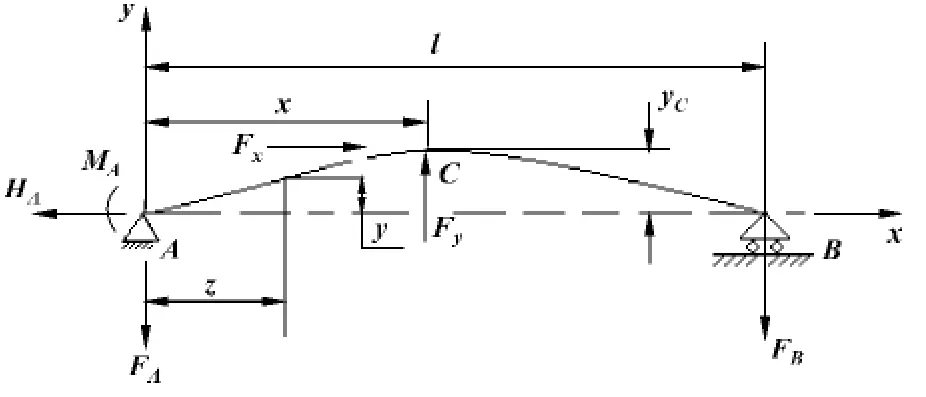

如图1 所示,安装方式可转化为一次超静定梁求解问题,车削时,刀具向卡盘方向进给,切削分力Fx主要使细长轴受压;Fy使细长轴产生弯曲,变形增大。

图1 三爪卡盘和后顶尖支承时的受力分析

先考虑压杆稳定,由图1 知,AC 段细长轴受压,压杆约束条件为一端固定,另一端铰支,因此长度因数μ≈0.7,得柔度

计算出临界柔度λ1和λ2,确定λ 与λ1和λ2的关系,即可计算压杆的临界压力Fcr。

若Fx>Fcr,则细长轴由于受压不稳定,细长轴的加工将发生很大的误差,此时所得的加工品将不能满足精度要求。

若Fx≤Fcr,则可按材料力学[3]的原理计算,得到:

式中:Fy为切深抗力;

Fx为进给抗力;

FB为支座点B 处的约束反力;

x 为切削点距A 端的距离;

y 为z 处的挠度;

yC为切削点处的挠度。

1.2 前后顶尖支承

细长轴受力分析如图2 所示。

图2 前后顶尖支承时的受力分析

对于轴的受压稳定情况的讨论,与第1.1 节类似,只需将长度因数改为μ = 1 即可。在Fx≤Fcr的情形下解得:

2 反向走刀法加工时的力学分析

在反向走刀加工时,由于细长轴没有受压部位,因此不存在压杆稳定的问题。

2.1 三爪卡盘和后顶尖支承

反向车削时切削力将使工件受拉,如图3 所示。

图3 三爪卡盘和后顶尖支承时的受力分析

根据材料力学[3]理论得到:

2.2 前后顶尖支承

前后顶尖支承时的受力如图4 所示。

图4 前后顶尖支承时的受力分析

对两顶尖支承反向车削时的分析方法同上。

式中:

3 加工精度分析

以材料为45 号钢的细长轴为例,其直径D =50 mm,长度l =1 000 mm,切削用量选择为:背吃刀量ap=1 mm,进给量f =0.2 mm/r,将材料的弹性模量E=2.13 ×105N/mm2、截面惯性矩I = (πD4)/64及切削分力Fx、Fy、Fz代入上式中,依次可得出沿细长轴长度上各选定点的变形y。

计算结果表明:在前后顶尖支承条件下,正向走刀车削加工的最大直径误差δ1max=0.075 637 ×2 =0.151 274 mm;反向走刀车削的最大直径误差δ2max=0.075 626 ×2 =0.151 252 mm。在三爪卡盘和后顶尖支承条件下,正向走刀车削加工的最大直径误差δ1max=0.033 090 ×2 =0.066 180 mm。反向走刀车削的最大直径误差δ2max=0.033 088 ×2 =0.066 176 mm。从计算结果可以得出:采用反向走刀车削的加工方法比采用正向走刀车削的加工方法得到的加工精度高。

4 结论

目前加工细长轴常时采用中心架或跟刀架来保证细长轴的刚性,通过上述力学模型的分析计算可以看出,采用反向走刀法车削细长轴比采用正向走刀法车削细长轴时加工精度要高。所以在制定细长轴的加工工艺路线时,粗加工时可采用正向走刀法车削细长轴,半精加工和精加工时可采用反向走刀法车削细长轴。

【1】冯之敬.制造工程与技术原理[M].北京:清华大学出版社,2004.

【2】周泽华.金属切削原理[M]. 上海:上海科学技术出版社,1990.

【3】刘鸿文.材料力学[M].北京:高等教育出版社,2004.

【4】顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1981.

【5】袁哲俊.金属切削刀具[M].2 版.上海:上海科学技术出版社,1993.

【6】郭建亮,崔伯第,郑书华.基于切削力测量的细长轴加工误差在线补偿[J].机床与液压,2009,39(12):66 -67.

【7】厉善元,唐卫东.超细长轴车削加工工艺[J].组合机床与自动化加工技术,2006(11):82 -84.