铜电解液净化工艺的比较与选择

2013-10-12丁克健

文 / 丁克健

铜电解液的净化是铜电解精炼生产必不可少的重要工序,电解液的净化流程的选择与阳极铜的成分、所产副产品的市场需求、综合经济效益及环境保护等许多因素有关,因此铜电解液净液工艺方案的选择直接关系到阴极铜产品的质量和生产成本。

铜电解液净液工艺方案的选择视各工厂具体条件来确定,目前各工厂采用的净化流程归纳起来可分为下列三大工序:

1. 平衡铜离子系统。

2. 脱除杂质砷、锑、铋。将一次母液脱铜和砷、锑、铋,产生脱砷后液,此工序各工厂具体条件不同,因而采用工艺差异较大

3. 脱镍、回收酸。将脱砷后液进行蒸发浓缩、冷却结晶,产生粗制硫酸镍,回收高浓度酸。

一、平衡铜离子工艺系统

平衡电解液铜离子主要有生产硫酸铜和电积脱铜两种方式。根据硫酸铜的市场需求以及经济效益情况决定是否采用生产硫酸铜工序。如果硫酸铜需求以及经济效益相对较差,则可以不生产硫酸铜,将抽出的电解液直接送往电积脱铜。

1. 生产硫酸铜

加铜中和法生产硫酸铜,硫酸铜纯度高,产量大,一次结晶母液酸度低,产出的产品可以满足硫酸铜国家标准中的一级品标准。

直接浓缩法生产的硫酸铜酸度过高,其他金属如镍、锌、铁等也有析出的可能,硫酸铜质量较差,一般需要经过重新溶解再结晶才能够满足质量要求。

高酸结晶法生产硫酸铜,硫酸铜纯度相对较低,母液含酸高,为保证硫酸铜产品质量,一般都在分离除去结晶母液后,用少量冷水进行洗涤,对高酸结晶铜常需要重溶、重结晶后再进行干燥。

生产硫酸铜后一次结晶液体缩率81%,有利于后面工序的脱砷、锑、铋等杂质及硫酸镍的生产。

2. 电积脱除铜离子,一般是先生产标准阴极铜。

电积脱铜总反应式为:CuSO4+H2O=Cu+H2SO4+1/2O2

3. 工艺方案比较与选择

从工艺方案看两种方法都能够满足脱除电解液中增长的铜离子,但从相关资料看,生产1吨阴极铜的加工费比生产相同金属量的硫酸铜少1000元/吨,而2010~2012年相同金属量的硫酸铜与阴极铜的差价在2000~5000元/吨,并且生产出的硫酸铜是粗硫酸铜不能满足应用较为广泛的农用硫酸铜标准,市场竞争力不强。

目前一般工厂根据市场情况选择电积脱铜方案,也有工厂两种方式结合。

二、脱除杂质砷、锑、铋工艺方案

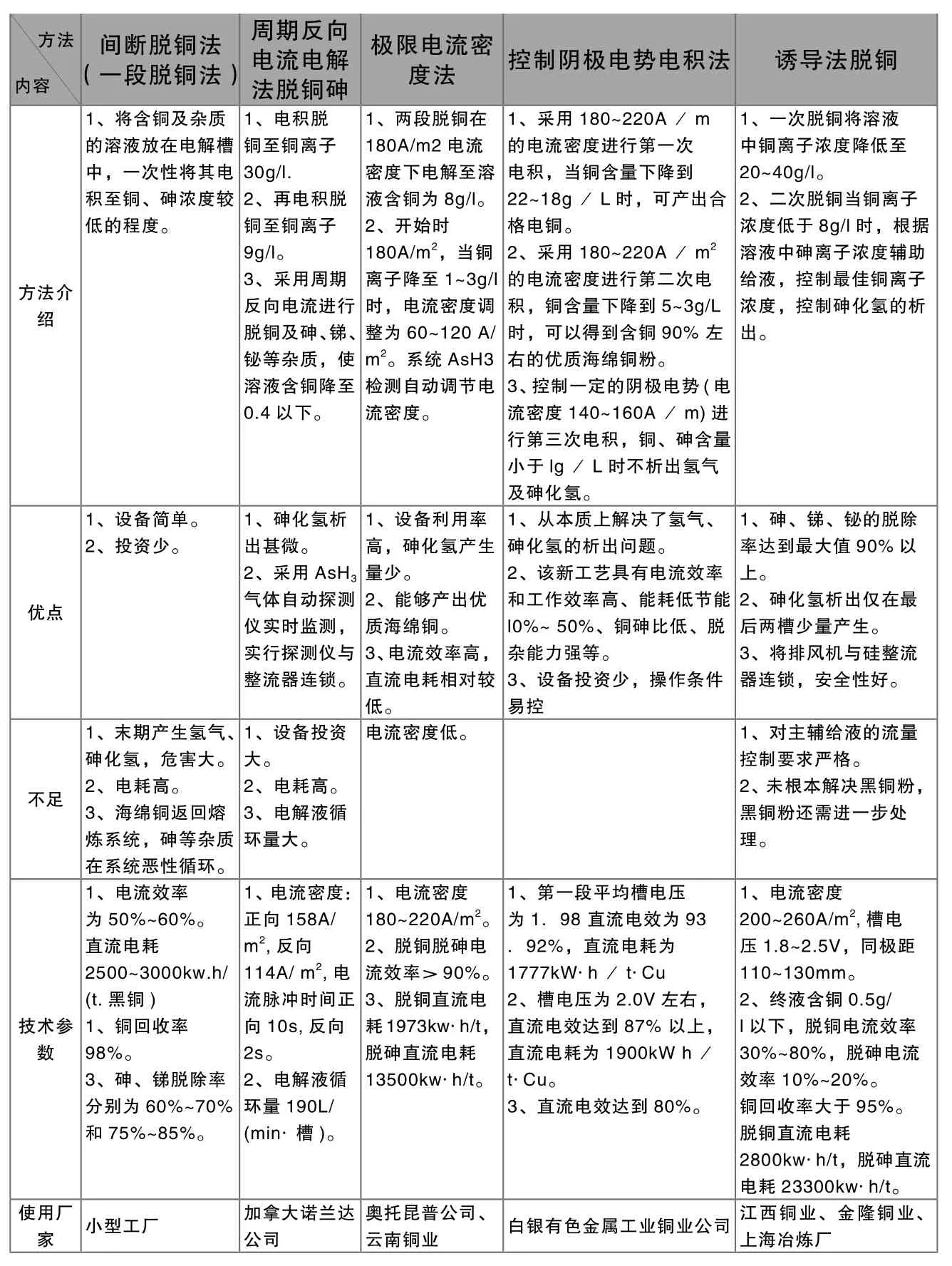

目前,国内外,从电解液中脱除铜及砷、锑、铋的方法主要是三大类(见表1):

1. 通过电积使铜、砷、锑和铋一同被脱除。

电积法脱铜、砷、锑和铋是一种传统的、应用最广泛的方法。国内脱除铜、砷、锑和铋的方法主要是采用电积脱铜,具体各工厂也有一定差别。控制过程中的H2和AsH3析出是关键,根据电化学理论与铜电解液净化有关的主要阴极反应式及其相应的还原电势(25℃)为:

表1 电积法脱铜及砷、锑、铋方法比较

当电解液含Cu2+浓度较高时,只有铜在阴极析出,As、AsH3不析出,随着Cu2+浓度的降低,电位变负,当达到As的平衡电位时,As和Cu就在阴极上共同析出,随着电势的进一步下降还会析出H2和AsH3,如何控制H2和AsH3的析出脱铜及砷、锑、铋,各厂家方法不同主要有以下几种方式:

(1)间断脱铜法,又叫一段脱铜法,多用于小型工厂。该法是将含铜及杂质的溶液放在电解槽中,一次性将其电积至铜、砷浓度较低的程度,Cu<1g/l、As为 1~3g/l。在电积后期,砷、锑、铋与铜在阴极同时析出。该法在电积末期因析出大量氢气而使电耗增大,同时,产生砷化氢气体是极其危险的,生产期间必须严禁人员出入厂房。

(2)周期反向电流电解法脱铜、砷。采用周期反向电流电解法脱铜砷,能有效地减少阴极浓差极化超电势,AsH3气体的析出量甚微。加拿大诺兰达公司在20世纪70年代末期将此技术应用于生产。

(3)极限电流密度法。脱铜电积过程中,在小于100A/m2低电流密度下只有铜析出,随着电流密度的增加,阴极上超电压也随之增加,铜、砷的共析出也增加。当电流密度达到极限值时,铜、砷析出速度最大,这时整个反应过程由铜、砷的扩散速度控制。当电流密度进一步增加,达到氢的析出电位时,氢开始析出的同时,砷化氢也在阴极上一起析出。如果控制电流密度使其保持在极限电流密度以下并尽可能地接近极限电流密度,则氢和砷化氢既不会析出,又能够使铜和砷的析出速度达到最大值,设备利用率也最高。芬兰奥托昆普已于1982年将极限电流密度电积法应用于生产实践。采用计算机自动控制电积时的电流密度,既能防止氢气、砷化氢的产生,又不妨碍铜、砷在阴极的析出,基本消除了砷化氢的析出。

(4)控制阴极电势电积法。采用三段脱铜,第一段采用180~220A/m2的电流密度进行第一次电积,当铜含量下降到22~18g/L时,可产出合格电铜;第二段采用180~220A/m2的电流密度进行第二次电积,铜含量下降到5~3g/L时,可以得到含铜90%左右的优质海绵铜粉,不仅实现了铜与砷、锑等杂质的有效分离,而且提高了净液设备的作业率,降低了净液成本;第三段采用控制一定的阴极电势(电流密度140~160A/m)进行第三次电积,铜、砷含量小于lg/L时不析出氢气及砷化氢,基本上消除了砷化氢的危害。

(5)连续脱铜脱砷电积法,也称诱导法脱砷。1980年由日本住友金属矿山株式会社发明,于1985年引进我国。其工艺原理是将一次脱铜后含铜离子在40~20g/l的电解液进行二次脱铜,脱除砷、锑、铋等杂质,在铜离子的浓度低于8g/l时,溶液中的砷离子浓度开始降低,即砷开始在阴极上与铜一起析出,当铜离子浓度在2~5g/l范围内,砷离子浓度降低较快;当铜离子浓度下降到2g/l是即有砷化氢气体产生;在铜、砷离子浓度均降至1g/l以下时,砷化氢气体产生量急剧上升。即保持铜离子浓度在2~5g/l范围内既可使砷大量析出,又能避免砷化氢气体产生。具体方法是通过补充电解溶液(加辅助液)来实现的。

2. 采用萃取或离子交换法除去电解液中的砷、锑、铋

用溶剂萃取法脱除砷、锑、铋时,萃取反应速度快,效率高,萃取过程能实现连续操作,劳动条件较好。但溶剂萃取法工艺流程较长,萃取剂对杂质的选择性也较强。

3. 沉淀法脱除砷、锑、铋

为了使杂质砷、锑、铋从电解系统开路,一些工厂在电解液中加入一种或两种混合沉淀剂,使砷沉淀物沉淀的同时砷、锑、铋也共同沉淀。

近来,用离子交换树脂吸附除去电解液中的锑、铋被认为是很有发展前途的分离方法。

4. 方案比较与选择

从目前三大类方法看,二、三类等其他方法多用于电积过程的辅助脱杂。这两类方法只对砷、锑、铋中的一种或两种有效,不能将三种杂质同时脱除到生产所需的要求;后续工艺长,废水量大,导致操作较繁琐,且对电解液有一定程度的污染。

目前国内一些大型企业采用电积脱除铜及砷、锑、铋杂质,在电积脱除杂质中以诱导法脱除铜及砷、锑、铋杂质最多,但在生产中也有一定的缺点,一些大型企业也向控制阴极电势电积法电积脱除铜及砷、锑、铋杂质方向探索发展,它有效控制氢气和砷化氢的析出,具有高效、节能,铜砷比低、脱杂能力强,环保等一系列优点。

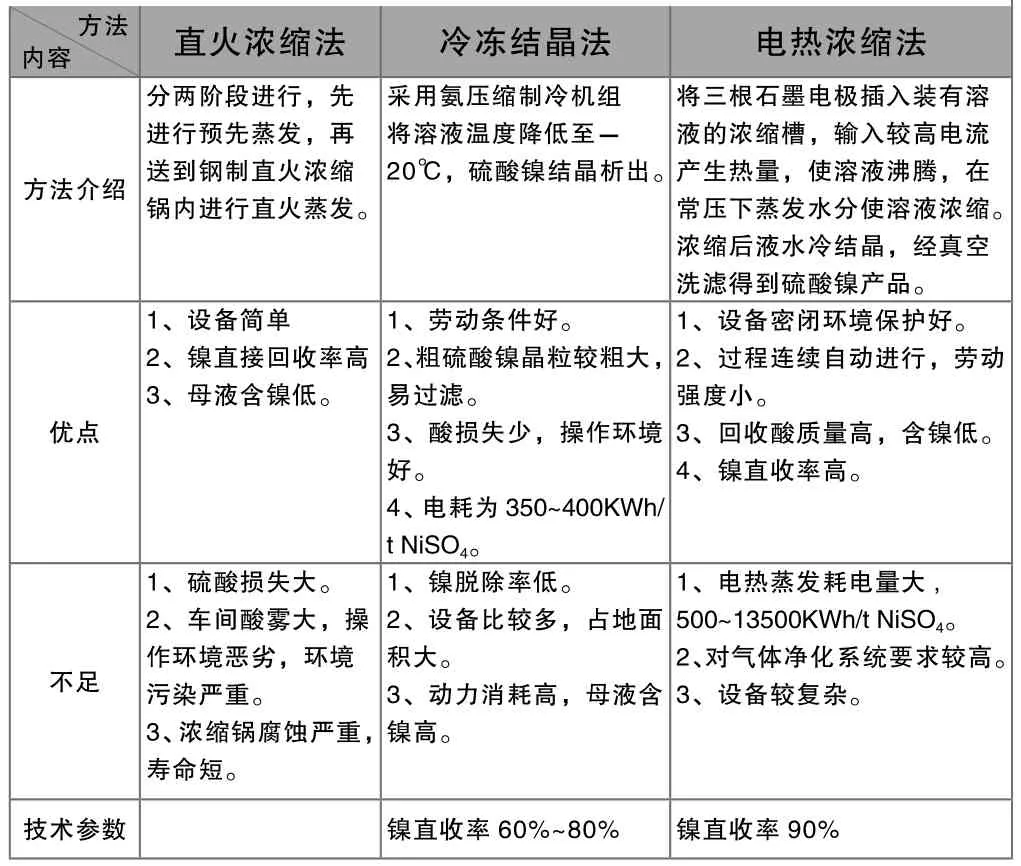

三、硫酸镍系统工艺方案

1. 电解液中镍的脱除,国外主要采用结晶法、萃取法、离子交换法,而国内多采用结晶法产出粗硫酸镍副产品。主要有传统的直火浓缩、冷冻结晶及电热浓缩法(见表2)。

2. 方案比较与选择

直火浓缩和电热浓缩酸损失高,环境污染严重,劳动条件恶劣,点耗高;低温冷冻结晶法生产硫酸镍酸损失少,操作环境好,电耗低,目前国内一般新建工厂都采用冷冻结晶法。

四、结语

国内外各工厂常用的铜电解液净液方法是平衡铜离子采用电积脱铜;脱除砷、锑、铋采用诱导法向控制阴极电势法方面改进;电解液中脱除镍采用冷冻结晶法。近几年,江西铜业、云南铜业等各生产厂家也在不段探索新方法来净化铜电解液杂质,均取得的良好的效果。

表2 电解液中镍的脱除国内常用方法比较