大导程螺母车削装置的设计

2013-09-27马晓军王晓刚闫克泉陈海玲

马晓军 王晓刚 闫克泉 陈海玲

(山东普利森集团有限公司,山东德州 253076)

多年来,大导程螺纹加工一直是机械加工领域的一个难点,尤其是大导程内螺纹的加工。文献[1-3]报道了螺纹加工常用的工艺方法;20世纪80年代末,北京机床研究所展开过大导程滚珠丝杠副“七五”攻关项目的研究[4];文献[5]报道了螺旋升角大于9°的大导程滚珠螺母内滚道的成型方法,以滚珠螺母32 mm×6 mm,长度L=50 mm为例确定了加工工艺;文献[6]报道了大导程滚珠螺母磨削工艺,以通孔直径53 mm的螺母为例确定工艺参数;文献[7]报道了高速硬体旋风铣削在滚珠螺母滚道加工中的应用,加工的螺母长度达200 mm。这些加工方法有效解决了较小规格的螺母内螺纹的成型工艺,但对于较大规格的螺母内螺纹成型具有一定的难度。文献[8]设计了一种大螺距螺纹加工专用机床,可加工梯形外螺纹规格Tr300×12-1 000 mm;文献[9]报道了用于加工管径φ200~550 mm的多头、变螺距精密螺纹专用数控车床,用于加工外螺纹;文献[10]在数控立车上加工了Tr400×160(P40)mm左旋内螺纹。目前,关于更大规格内螺纹成型方法没有相关报道。

某厂提供的大导程螺母,螺纹中径 φ680~860 mm,长度1 500~1 700 mm,导程464~600 mm。螺纹结构尺寸大,加工过程中的切削力非常大。加工螺母时,刀杆伸入螺母预成型的孔内,刀杆悬伸长,静刚度不容易保证,尤其是刀杆受到的弯矩非常大,造成挠曲变形大,影响加工精度,同时刀具振动被悬伸的刀杆放大,刀杆悬伸越长,同样条件下,振动越剧烈,进一步影响加工精度,加工出来的螺纹表面振纹明显,螺距误差大,表面粗糙度值大。减小切削量可以改善切削质量,但此方法效率低下,已远远不能满足生产需要。尤其当刀杆悬伸超过一定量时,即使很小的切削力也能造成较大的振动。为了克服此缺点,设计了一种加工精度高、效率高的大导程螺母车削装置。

1 结构设计

1.1 整体布局

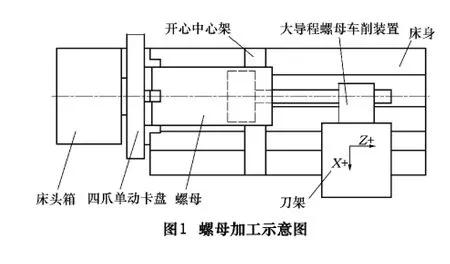

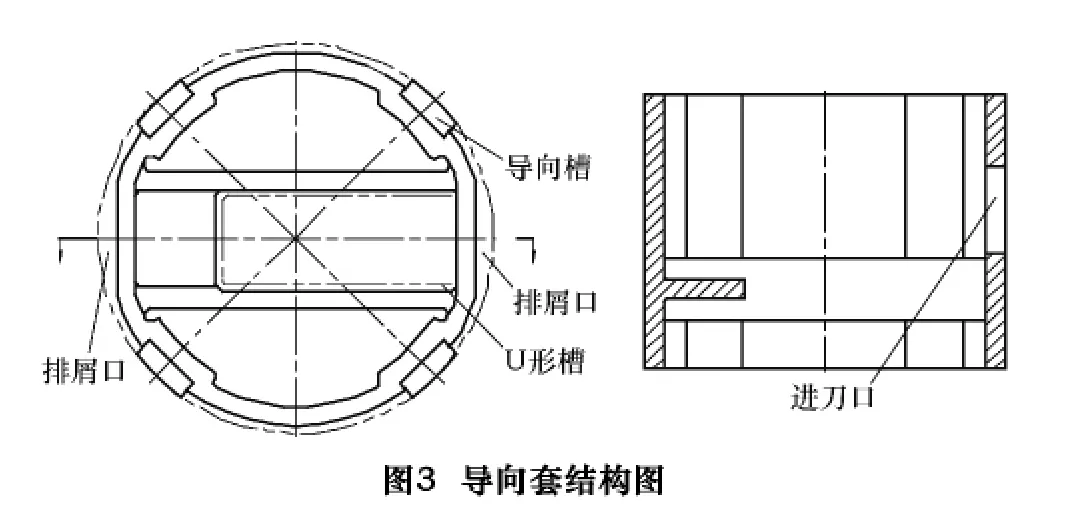

本装置安装在数控卧式车床上,如图1。螺母一端由四爪单动卡盘装夹,另一端由开式中心架支撑。大导程螺母车削装置一端固定在车床刀架端面,另一端伸入螺母预成型的孔内车削螺纹。螺纹加工过程中,螺母随车床主轴转动而转动,车削装置随刀架X向与Z向的移动而进刀与退刀,直至螺母车削完成。

1.2 结构设计

大导程螺母车削装置结构如图2。

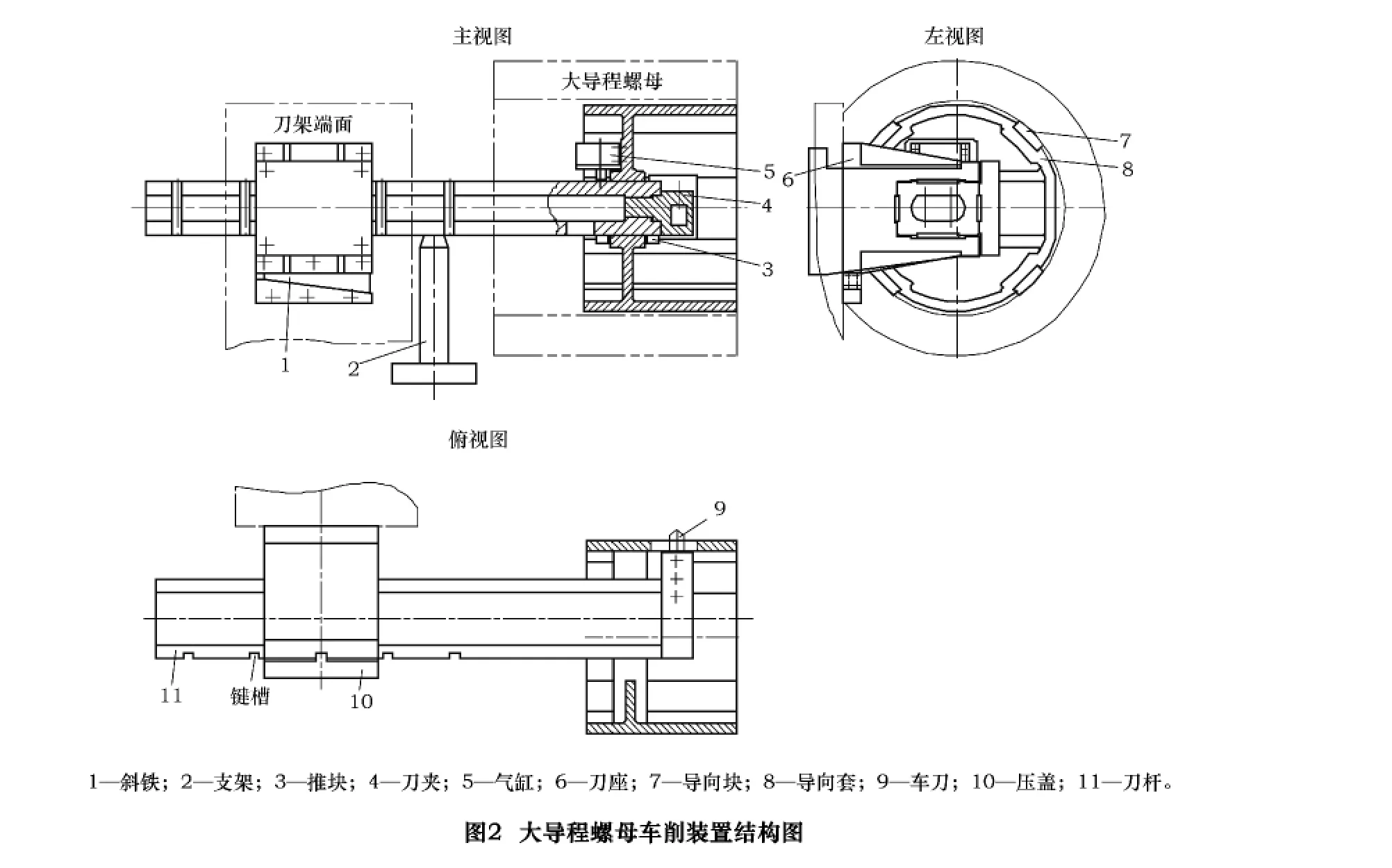

刀座为凸形结构,前端用螺钉固定在车床刀架端面,后端加工有敞开式的方孔,用于刀杆的装配。刀杆截面为方形,长度由加工螺母长度规格而定。刀杆上加工有5个键槽,可针对加工不同长度的螺母5级伸缩分级定位,控制刀杆的最佳悬伸量。刀杆前端装有刀夹与车刀。导向套为圆柱形,如图3所示。外表面加工有四个对称分布的导向槽,导向块镶在导向槽内,与螺母内径形成间隙配合。导向块由淬火钢加工而成,耐磨损,寿命长,可更换。导向套内部的支撑筋上加工有U形槽。U形槽前端侧壁上加工有进刀口。导向套两侧开有排屑口。压盖上加工有突起键,刀杆与刀座对应部位加工有键槽。突起键压入对应键槽后,压盖可将刀杆固定于刀座内。

刀杆一端装入刀座的方孔内,形成间隙配合,压盖固定,另一端伸入导向套内的U形槽。U形槽底面为平面,对刀杆形成反向支撑。刀杆在U形槽内径向移动,车刀悬伸在进刀口外车螺纹。刀杆前端底部装有两个推块,导向套U形槽底部夹在两个推块之间,形成间隙配合。两个推块分别推着导向套前进与后退,移动过程中,推块可以防止导向套在水平方向的扭转。导向套U形槽上端装有气缸。气缸的活塞起压刀作用。刀座下方设有斜铁,调整斜铁的伸缩量,从而调整导向套轴线与螺母轴线的同轴度。支架上端设有机床常用的调整垫铁,可以在垂直方向进行高度微调。

车削螺纹时,垂直方向的切削力和刀杆自身的挠度由导向套、螺母及刀座支撑。切削力引起的导向套扭转由刀杆与刀座约束。径向进刀时,气缸通气,活塞下移,压紧刀杆,防止刀杆径向变形和振动,此时刀杆为固定梁结构;退刀时,气缸断气,活塞在气缸内部弹簧力的作用下上移复位,刀杆放松。切削过程中刀杆各个方向的自由度均受到约束。切削过程中的切屑通过导向套的排屑口,直接进入螺纹螺旋线,随着螺母的旋转排到螺母外侧。进刀口位于导向套中部。车削螺纹时,导向套先进入螺母,车刀后车削螺纹。车到螺母后端时,车刀出螺母后,导向套仍然有一段含在螺母内。整个车削过程中,导向套始终在导向。这样布置有效解决了螺纹车削时始端与末端短时让刀的问题。

支架的作用是对整个车削装置形成辅助支撑。导向套未进入螺母内孔时,由于导向套和刀杆自重造成的挠度大于导向套与螺母内孔的配合间隙,调整支架上端的调整垫铁,使导向套轴线与螺母轴线等高,可使导向套进入螺母内孔。车削过程中,支架可拆除或移到机床尾部。机床停机时,将支架支撑在刀杆下方,对车削装置形成反向支撑,避免悬伸造成扭曲变形。

螺纹车削程序编写时,应对气缸动作一专用指令。该指令贯穿于螺纹程序的全过程。螺纹车削成型后,螺纹内孔因与导向块摩擦致使公差变大和表面粗糙。为此,螺母内孔加工时可留有0.2~0.3 mm的加工量,螺纹成型后可对内孔进行精加工,从而保证内孔精度。

2 加工实例

2.1 加工对象及所用机床

螺母:材质ZCuZn26Al4Fe3Mn3,螺纹中径φ680 mm,头数 4,螺距116 mm,导程464 mm,长度 1 500 mm。

机床:数控重型卧式车床CK61200G,承重40 t。

2.2 切削刀具及参数

刀具材质:W18Cr4V,刀刃刃型自行磨削;

粗加工参数:主轴转速2 r/min,切深0.5 mm;

精加工参数:主轴转速0.5 r/min,切深0.06 mm。

螺母加工完成后,使用某厂自制的螺纹均匀度仪测量螺距误差,最大误差为0.02 mm;使用TIME生产的TR200手持式粗糙度仪测量螺纹中径处粗糙度,测量值为Ra0.8 μm,表面无振纹。传统加工方式加工的螺纹,螺距误差0.15 mm,螺纹中径处粗糙度为Ra1.6 μm,表面振纹明显。

3 结语

大导程螺母车削装置已在某厂成功应用。本装置结构简单,后期维护成本低。整体结构为敞开式结构,具备加工过程、换刀、对刀、在线测量的可观察性及操作空间,加工螺母精度高,效率高,深受用户欢迎。

[1]冯启高,马利杰.内螺纹加工新技术[J].机械研究与应用,2005(8):10-11.

[2]王先逵.机械加工工艺手册[M].2版.北京:机械工业出版社,2007.

[3]陈宏钧.实用机械加工工艺手册[M].2版.北京:机械工业出版社,2003.

[4]黄祖尧.大导程滚珠丝杠副的特性及其设计选用[J].锻压机械,1990(6):12-15.

[5]徐兴凯,王华权,熊慧珺.大导程滚珠螺母内滚道的成型方法研究[J].机床与液压,2011(3):16 -18.

[6]李凌丰,陈远朋,刘波.大导程滚珠螺母磨削砂轮廓形精确设计和干涉消除[J].机械工程学报,2008,48(1):109 -113.

[7]许舜,吴元徽.高速硬体旋风铣削在滚珠螺母滚道加工中的应用[J].新装备技术及应用,2005(11):59 -60.

[8]金新,黄鹤辉,张丽娜,等.桥梁斜拉索锚具大螺距螺纹加工专用机床关键技术的研究[J].机床与液压,2011(5):20-22.

[9]张世亮,郭雄,陆兵.超长、大管径精密螺纹套管专用数控套车机床研究[J].制造技术与机床,2011(3):79-82.

[10]范淑果,谷建伟,郝宏伟.大直径大导程多头梯形内螺纹的数控加工[J].制造技术与机床,2005(3):70 -71.