轻烃分馏装置液化气胺法脱硫工艺存在问题及解决措施研究

2013-09-18王国强

王国强

(大庆油田化工有限公司轻烃分馏分公司)

大庆油田化工有限公司轻烃分馏分公司现有一套8×104t/a液化气脱硫装置,是在原有的干法固定床脱硫醇工艺上新建的以N-甲基二乙醇胺(MDEA)作溶剂的醇胺法脱除H2S工艺。装置设计原料液化气中ρ(总硫)360~370mg/m3,其中ρ(H2S)300~310mg/m3,ρ(硫醇硫)30.6mg/m3;脱硫后产品总硫合格,ρ(H2S)不大于10mg/m3,铜片腐蚀合格,副产酸性气由于排放量小,进入火炬焚烧高空排放。装置主要工艺单元有液化气脱硫、溶剂再生、溶剂供应。工艺流程见图1所示。

该装置自2007年投运以来,液化气中H2S含量能够达到设计标准,但铜腐经常不达标,胺液常出现发泡现象,导致脱硫装置无法长周期平稳运行。

1 胺液发泡问题分析及解决途径

经过分析,引起该装置胺液发泡的原因主要有:脱硫系统脏、液化气含甲醇、胺液降解导致热稳定性盐积聚、操作波动。

1.1 脱硫系统脏

(1)由于原料轻烃中携带一定量的杂质和炭黑,通过分馏塔分离液化气时,多数的杂质和炭黑夹带进入到液化气而带入脱硫溶剂中;

(2)由于装置长时间运行,整套系统因自身设备、管线腐蚀而生成一定量的锈蚀物,使大量的锈蚀物进入到脱硫溶剂中。这些杂质、炭黑和锈蚀物进入胺液,将延迟胺液的消泡时间。随着脱硫装置运行时间的增加,导致泡沫不断积聚。针对该问题,公司在2012年7月将脱硫装置打开清洗并更新溶剂,发现贫富液换热器有严重的腐蚀和一定量的炭黑附着,同时贫液储罐底部有大量的杂质和炭黑沉积。因此,对脱硫装置进行物理清洗和化学清洗可以缓解固体杂质进入胺液中,另外定期彻底更换溶剂可缓解胺液发泡。

1.2 液化气含甲醇

冬季北方油田轻烃中需加3%(φ)甲醇作为防冻剂,在液化气分馏过程中,甲醇主要被蒸馏到液化气中并随液化气进入脱硫装置。甲醇不断溶于溶剂中,将不断降低脱硫溶剂的浓度,造成液化气脱硫效率降低。

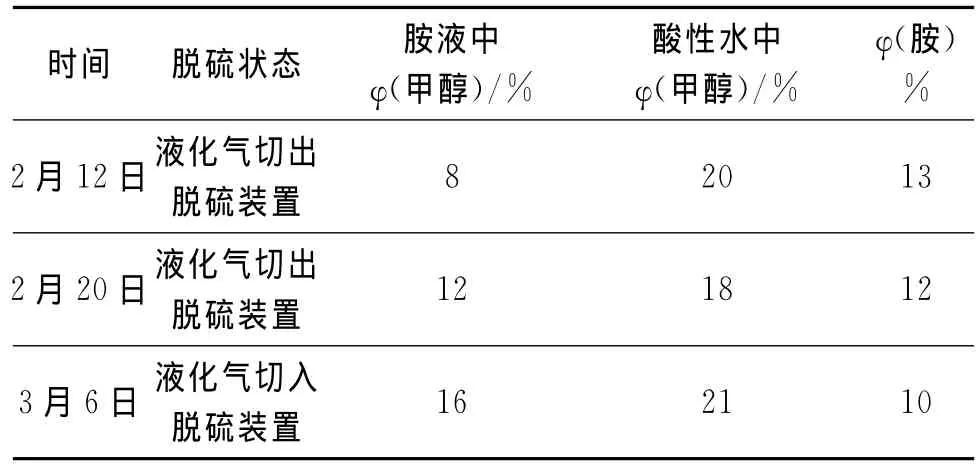

表1 2011年脱硫装置甲醇分析数据Table 1 Methanol analysis data of desulfurization unit in 2011

通过表1可以看出,脱硫装置冬季运行时,胺液中甲醇含量约有10%(φ),随运行时间增长,胺液的浓度有变小的趋势。

同时,MDEA溶液与甲醇长时间互溶,在有氧存在下将发生反应,生成降解产物N-甲胺基乙酸和2-二甲胺基乙酸甲酯。这些降解产物不断积聚,使溶剂pH值下降,粘度改变,表面张力降低,引起溶剂发泡,并且降低了有效胺的浓度,导致脱硫效果变差,脱硫装置无法长周期运行[1]。另外,当甲醇处于泡沫双分子层液膜内时,甲醇分子与水分子之间通过氢键相互结合,相对降低了双分子层内溶液的流动性,将会使双分子层内的排液难度增大,从而使形成的泡沫更加趋于稳定。因此,要解决此问题,需要找到脱除原料中甲醇的有效方法。经过分析发现,从理论上讲,甲醇与水完全互溶,但水洗塔需要不断补充新鲜水对甲醇进行吸收,同时水洗塔进行排污,形成水循环,否则,水洗塔仅能脱除40%(φ)左右的甲醇。因此,需要严格水洗塔的操作工艺,确保水洗效果[2]。此外,由于在胺液再生过程中,有部分甲醇随着酸性气一同进入到酸性水回流罐内,这部分甲醇水溶液可通过酸性水回流罐定期脱水,进一步减少进入胺液中的甲醇量。

1.3 胺液降解导致热稳定盐积聚

随着胺液的长时间使用,热稳定盐(HSS)不断产生。由于胺液再生只能将H2S从溶剂中解析出来,对热稳定盐不产生脱除效果。因此,随时间的增长胺液中的热稳定盐不断积聚,致使溶剂发泡情况越发明显,严重时将导致装置无法运行。通过胺液净化技术的应用,一定程度上解决了溶剂发泡问题[3]。

1.4 操作波动

由于原料轻烃组分变化频繁,致使轻烃分馏装置液化气产量和压力变化很大,而装置回流罐是以液位控制流量,因而进入脱硫装置的液化气流量波动很大,在与溶剂接触时因扰动过大,促进了溶剂的进一步发泡。因此,2010年将一台液化气球罐设为液化气脱硫进料缓冲罐,通过流量直接控制,保证液化气稳定进入脱硫装置。同时增设缓冲罐还可以起到一定的沉降作用,大大降低液化气中杂质带入量。

2 脱硫后液化气铜腐不达标原因及解决方案

2.1 脱硫后液化气铜片腐蚀不达标原因分析

液化气脱硫装置自2007年投运以来,无法保证液化气铜片腐蚀长期合格,检测结果见表2。

表2 2011年8月液化气脱硫的检测结果Table 2 Test results of LPG desulfurization in August,2011

通过表2可以看出,脱硫后的液化气ρ(总硫)在4.8~6.8mg/m3、ρ(H2S)为3mg/m3,完全符合标准要求。因此,可以排除H2S含量过高引起脱硫后液化气铜片腐蚀不达标的可能性。

但是,溶剂发泡现象长期存在,并且经常需要补充溶剂。由此,可断定胺液夹带现象较为严重,富液被带入液化气中是造成铜片腐蚀不合格的一个重要原因。另外,液化气产品中存在一定量的有机硫和单质硫。而通过现有胺液脱硫装置无法大量脱除,也是造成铜腐不合格的一个重要原因。

2.2 脱硫后液化气铜腐达标解决方案

通过对以上问题的分析可以看出,要使液化气铜腐合格,必须解决有机硫和单质硫脱除以及胺液夹带两个问题。据对分公司现有装置分析,可将原有固定床脱硫装置利用起来,选择合适脱硫剂作为液化气精脱硫装置,不但可以将有机硫脱除而且也可以进一步脱除H2S。同时,在固定床脱硫装置后增设过滤设备,选择硬度较高的椰壳吸附剂,能够去除部分单质硫。对于胺液夹带问题,无论溶剂是否发泡都会或多或少存在。因此,需要在进入固定床精脱硫装置前增设胺液沉降罐,这将在一定程度上减少胺液进入到最终产品,同时,也延长精脱装置中脱硫剂的寿命。

3 结论

(1)解决胺液发泡问题,必须保证:脱硫系统整体清洁,要求定期进行系统清洗;平稳操作,增设缓冲罐确保进料稳定;通过水洗将液化气中甲醇脱除干净;采用胺液在线净化技术去除HSS。

(2)导致脱硫后液化气铜片腐蚀不达标的主要原因是有机硫和单质硫未脱除以及胺液夹带。因此,利用原有固定床装置选择合适脱硫剂作为液化气精脱硫装置,脱除液化气中有机硫,增设以椰壳为吸附剂的过滤设备,去除部分单质硫。在精脱硫装置前增设胺液沉降罐减少胺液进入到最终产品,可以有效地控制液化气铜片腐蚀。

通过这一系列的方法,将会在一定程度上很好地解决液化气脱硫装置无法长周期运行的问题。

(3)液化气胺法脱硫工艺已经非常成熟且应用广泛,但随着原油硫含量的增加和形态的变化,单靠采用胺法脱硫工艺已不能满足脱硫需要。因此,建议在胺法脱除大部分无机硫后,采用精脱硫工艺进一步脱除有机硫,确保产品脱硫合格。

[1]叶庆国,张书圣.甲醇对N-甲基二乙醇胺降解的影响及对策研究[J].石油与天然气化工,1999,28(1):25-27.

[2]林霄红.液化气脱硫脱臭工艺存在问题的探讨[J].石油炼制与化工,2003,34(1):11-14.

[3]付世昭,李海泉,李琛.胺液在线净化技术在气体脱硫装置的工业应用[J].炼油技术与工程,2012,42(2):15-17.