高含盐高含水原油脱盐效果分析及改进措施

2013-09-18高红利曾懋辉

高红利 曾懋辉

(1.广东石油化工学院 2.中国石化茂名公司炼油分部)

常减压蒸馏是炼油加工的龙头装置,原油电脱盐又是常减压蒸馏装置的第一道工序。通过电脱盐,将原油中的盐和水分从原油中脱除,可缓解盐在三塔顶水解后对设备的腐蚀,并为下游装置提供优质原料。

电脱盐操作的好坏,对装置的安全生产都会产生影响。脱后原油含盐高会造成蒸馏及其后加工装置的设备腐蚀;脱后原油含水高则造成蒸馏装置能耗上升,甚至造成冲塔,严重影响装置长周期安全生产。因此,针对目前的高含盐含水原油,如何提高电脱盐效果,保证装置安全生产,是亟待解决的难题。

1 高含盐含水原油脱盐现状及危害

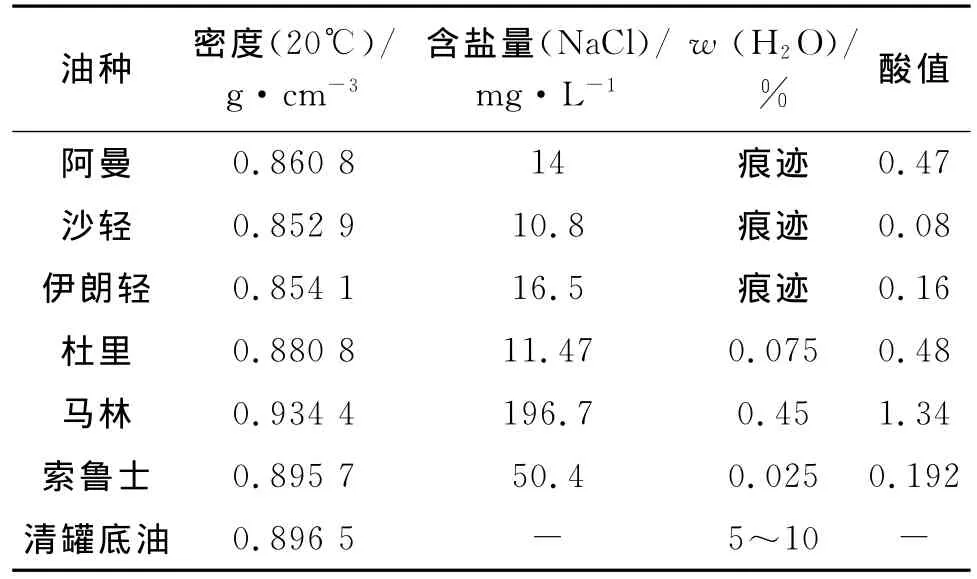

茂名石化公司以往以加工中东轻质原油为主,这类原油密度小,粘度低,含盐但几乎不含水。多年来茂名石化公司的各套常减压蒸馏装置电脱盐操作一直比较稳定,脱后原油含盐、含水均可以达到工艺指标要求。但近期加工的马林、索鲁士原油以及定期对原油罐底进行高压水清洗后回收的罐底油等油种,含盐含水量很高,脱盐罐内乳化层很厚,乳化现象非常严重,且油水界面不清晰,使脱盐、脱水十分困难,造成脱后原油盐含量超标,脱出水含油。表1是加工的部分原油性质参数。

表1 部分油种基本性质Table 1 Typical properties of the crude oil

由于脱盐率的下降,脱后原油含盐高,给常减压蒸馏装置及后加工装置的防腐带来巨大压力。工艺指标要求脱后原油含盐量小于3mg/L(w),含水量小于0.3%(w),但茂名石化公司1#常减压蒸馏装置自从加工索鲁士、马林原油及配炼回收罐底油后,因脱盐不好而使三塔顶腐蚀加剧,且问题越来越严重,三顶Fe2+明显上升,不但脱后原油含盐高,而且排水带油现象严重,排水大部分时间呈黑色。表2是某操作时段内几种原油电脱盐前后的数据。

从表2可以看出,原油含盐量高且不均匀,波动很大,给装置电脱盐平稳操作造成很大困难,脱盐效果下降,脱后原油含盐、含水量高,对炼油生产的危害十分巨大,主要表现在以下几方面:

表2 部分油种电脱盐情况Table 2 Conditions of desalted crude oil

(1)对常减压蒸馏装置三塔顶产生盐酸、硫化物和氯化铵的腐蚀。由于盐的水解,在蒸馏装置三塔顶造成酸腐蚀,并且随着脱后原油含盐的增加腐蚀情况加剧。

(2)造成原油换热器结垢、加热炉结焦。原油换热器结垢物中大部分组分是无机物,其余是沥青质和聚合物。在原油预热换热系统中,结垢的有机物被无机垢沉积构成的粗糙表面截留下来,进一步裂变,形成结垢物。

(3)造成塔盘结垢,降低蒸馏效果。

(4)排水带油,增加环保及污油回收的压力。据统计,回收排水中的污油,成本约为91元/吨。

(5)脱后原油带水,造成能量大量损失。水由120℃加热到365℃,吸收的热量高达6.08×105kcal/t,这将使装置的能耗大幅上升。

(6)对下游装置长周期安全生产的影响。脱后原油蒸馏后作为后续加工的原料,脱盐效果直接影响下游装置的生产。用脱后含盐高的原油生产的催化裂化原料,会造成重油催化进料的钠含量高,使催化剂中毒;作为焦化原料,会造成焦化炉管结盐,阻塞炉管。

2 影响脱盐效果的因素

2.1 原油性质的影响

原油的密度、粘度、含水量、含盐量、乳化状态对电脱盐操作都有影响。正常情况下,原油含水乳化状态是以油为连续相,水为分散相的油包水型乳化液(W/O型)。当分散相的相对体积大于74.02%时,乳化液的类型就有可能发生翻转,变成水为连续相、油为分散相的水包油型乳化液(O/W型)[1]。马林原油密度达0.934 4g/cm3(20 ℃),含水量达0.45%(w),乳化状况特殊,出现水包油型乳化液(O/W型)。对于清罐底油,含盐量虽不高,但含水量更高,一般在5%~10%(w)范围内,加工时虽仅按10%比例配炼,但对电脱盐操作已造成十分严重的影响。

2.2 注水量的影响

原油电脱盐是通过往原油中注水,使其中的盐溶解于水中,然后再将含盐的水排出而达到脱盐的目的。注水量越大,溶解于原油中的盐就越多,脱盐效果就越好,通常通过提高注水量来提高脱盐效果。但加工高含盐高含水原油时,由于这类油品与水混合后很容易乳化,造成脱水含油、脱后原油含水量多并带入初馏塔造成冲塔,很难通过增加注水量提高脱盐率。对这类油品,可通过选用合适的破乳剂、油水混合强度及脱盐温度等参数,来提高脱盐率。

2.3 破乳剂的影响

电脱盐效果除受工艺参数影响外,还受破乳剂的影响。油包水型乳化液和水包油型乳化液界面的性质是不尽相同的,对破乳剂的适应性也有区别。目前,炼油厂通常只用油包水型(W/O型)原油破乳剂,这种破乳剂无法处理加工高含盐含水原油时出现的水包油型(O/W型)乳化现象。处理高含盐含水原油及清罐底油时,出现的脱水带油和脱盐率大幅降低现象,与破乳剂的选择不当有很重要的关系。

2.4 混合强度的影响

混合强度对重油电脱盐影响十分明显。高强度混合对混合水洗有利,但容易乳化。茂名石化1#、2#常减压蒸馏的一级注水点,原来设在原油泵进口处,这在加工中东轻质原油时,脱后含盐可达到1 mg/L,效果较好;但在加工高含盐含水原油时,则会产生过强的混合强度,乳化现象十分严重,造成油水分离不好,一级排水带油严重。1#常减压蒸馏装置在2007年5月大修时对系统进行了技术改造,在一级进罐前增加了混合阀和混合柱,并将注水点改在混合阀前,混合压降调整到0.04MPa。改造后乳化层减薄,脱水不再出现带油,脱盐效果明显好转。

2.5 脱盐温度的影响

电脱盐温度对脱盐效果影响很大,主要体现在以下几个方面:

(1)提高温度会增加油水密度差,利于脱水,对原油尤其是对重质原油的电脱盐操作有利;

(2)较高的温度可以使原油的粘度降低,减少水滴的运动阻力,利于脱水;

(3)较高的温度有利于油水界面张力的降低,从而使水滴受热膨胀,乳化膜减弱,有利于破乳和聚结。但温度也不能太高,否则会造成油品在操作压力下气化率过高而对脱盐不利。

另外,当温度超过一定值时,油水密度差反而变小,对脱盐不利。一般情况下电脱盐温度达到130~135℃左右,油水分离效果较好。

2.6 电场强度的影响

电场强度是影响电脱盐效果的重要参数。在原油停留时间一定的情况下,提高电场强度有利于脱盐率的提高,因此在实际生产中在变压器电流不超的情况下尽量提高送电电压以获得较高的脱盐率。

3 提高脱盐效果的措施

由于高含盐含水原油、清罐底油乳化情况特殊,如按照常规操作,难以达到理想的脱盐效果。可通过以下途径缓解原油性质变化带来的不利影响,改善电脱盐操作。

3.1 搞好预脱水操作

原油预脱水是提高高含盐含水原油脱盐效果非常有效的手段之一,且操作成本低。实践中发现,当原油换罐后一段时间,由于罐底部含水量高,会出现乳化加重油水界面不清、变压器电流上升等情况。为了消除这些不利影响,可通过以下方法解决:

(1)增加原油在原油罐内的停留时间或提高脱水温度。虽然增加原油在原油罐内的自然沉降时间可以达到一定效果,但由于原油罐区进行加温脱水的温度较低,效果不很明显,若增加一级电脱盐罐或采用热脱水罐,可达到比罐区脱水更好的效果;

(2)在原油罐区注破乳剂,进行低温破乳。在原油管输过程中注入破乳剂,对原油预脱水有很好的效果,尤其以注油溶性破乳剂为佳。使用油溶性剂可以减少破乳剂在罐区脱水过程中的损失,大部分破乳剂在电脱盐中仍然可以发挥作用,破乳剂利用率较高,而水溶性剂则在罐区脱水时大部分被排掉,损失较大。

3.2 调整破乳流程

3.2.1 选择合适的注入点

实践表明,破乳剂注入原油后到脱盐罐的流程,如果太短或注入点过少,都不利于破乳剂与原油的混合,无法使破乳剂均匀分散到原油中,破乳效果差。中石油辽阳石油化纤公司炼油厂,将其电脱盐装置破乳剂注入点由一个增加为三个,脱盐率由35%提高到78%,取得较好效果[2]。

3.2.2 双向破乳,解决脱水带油,提高脱盐率

将两种或两种以上破乳剂按一定比例混合后构成一种新的破乳剂,其破乳脱水效果可能高于任何一种剂单独使用,此种现象称为破乳剂的协同效应。茂名石化1#常减压装置通过筛选合适的破乳剂并采用双向破乳,在原油一级注油溶性破乳剂,二级注水溶性破乳剂,二级排水回注一级,通过此工艺处理高酸重油破乳问题取得了较好的效果,成功解决了排水含油问题,并提高了脱后原油含盐合格率。

3.2.3 优化注水、注剂流程

对于易乳化的高含盐含水原油,电脱盐罐内乳化层都较厚,若控制排水不带油,则造成油水乳化层到达强电场部位,造成变压器电流过高,甚至跳闸,脱后原油带水高甚至会造成初馏塔冲塔,威胁安全生产。解决办法是将二级排水全部回注一级,由于二级水不直排,可以将二级电脱盐罐水位控制低一点,甚至零水位。这样可以完全解决二级排水带油问题。对于一级电脱盐罐,油水界位则必须控制在合适的界位,确保排水不含油。

3.3 定期对罐底污泥清洗

重质原油一般泥沙杂质较多,虽然经过原油罐沉降,但是仍然有部分带入电脱盐罐,并沉积于底部,尤其是一级电脱盐罐,大量的沉积物会造成电脱盐罐有效空间减小,油品在罐内停留时间减少,排水含油量上升。罐底油泥长期不清洗还会导致罐底排水分布管局部堵塞,排水不均匀,造成其中某个变压器电流过载跳闸而影响整个电脱盐罐的操作。定期对电脱盐罐进行反冲洗可以获得较好效果。

3.4 优化工艺操作参数

通过模拟或实验,对各操作参数进行优化组合,以获到最佳的工艺指标[3]。另外,采用新技术,如使用超声波破乳技术,可实现原油脱后含盐质量浓度不大于3mg/L,且可降低成本和能耗[4-5]。

4 结论

综上所述,提高高含盐、高含水原油的脱盐效果,关键在以下几个方面:

(1)原油含水量大且含乳化剂,造成原油进装置前乳化,油包水乳化液和水包油乳化液的同时存在是影响电脱盐脱水效果的根本原因;

(2)加强原油罐脱水,在原油电脱盐前降低含水量,是提高脱盐效果的前提;

(3)选择合适的破乳剂,采用双向破乳是提高脱盐效果的关键;

(4)优化电脱盐各工艺操作参数是提高脱盐效果的有效手段;

(5)使用超声波破乳等新技术[4]。

实践表明,通过采取以上措施,茂名石化公司1#常减压蒸馏装置的电脱盐操作明显改善,取得了较好的脱盐效果。

[1]杜荣熙.脱后原油盐含量超标的思考[J].石油化工腐蚀与防腐,2004,21(1):49-53.

[2]侯侠,王静.影响电脱盐装置脱盐效率的因素分析及改进意见[J].石油化工应用,2006,(4):37-40.

[3]李彬,杨森.原油性质变化与电脱盐装置操作条件优化[J].炼油技术与工程,2008,38(7):16-18.

[4]谭丽,沈明欢,王振宁.原油脱盐脱水技术综述[J].炼油技术与工程,2009,39(5):1-7.

[5]王慧源,岳祥龙,赵庆胜,等.超声波破乳技术在电脱盐工艺中的应用[J].炼油与化工,2009,20(2):28-30.