基于PID控制器的配煤控制系统设计与实现﹡

2013-09-17刘春梅

刘春梅

(柳州职业技术学院,广西 柳州 545006)

0 引言

焦化厂在生产过程中,往往需要根据煤炭的品质,如是否为“肥煤”或“瘦煤”,或者是“高硫煤”等,不同品质的煤炭需要进行合理的配比,才能够确保生产的炼焦产品符合预期的要求[1-3]。由于焦化厂在炼焦过程中所采购的煤炭品质往往会随着不同批次而发生变化,为了能够确保焦化厂生产的炼焦产品符合预期的生产指标,因此需要对焦化厂的炼焦过程中输入的煤炭进行合理的动态调整和配比才能达到预期的生产要求[4-5]。目前实现焦化厂炼焦煤炭配比控制的系统一般是由配料秤来实现,目前应用配料秤进行物料配比广泛应用于多种工业生产领域中,然而如何提高配料秤的自动化程度,提高配料秤的配料精度是目前研究的热点。比如:齐美星,张愉,孙伟针对井下配煤过程的多变量、大滞后、非线性和难建模等问题,设计了一种基于专家系统和PID控制器的自动配煤系统,整个配煤系统通过网络远程控制,实现了对井下配煤过程的自动化智能控制[6]。谢淼舟,王冬梅,贺丽华等人设计了PID调节控制应用在包钢焦炉备煤车间,详细分析了焦化厂自动配煤的过程,研究了采用PID调节配煤量的具体实现方法以及参数控制的优化方案[7]。邓俊,赖旭芝,吴敏,曹卫华等人分析了炼焦配煤过程中的多种不确定性因素,设计了炼焦配煤配比智能优化模型,通过建立配合煤和焦炭质量预测模型,运用模拟退火算法对配煤比进行优化计算,实现了炼焦配煤过程中的配煤精确控制[8]。

文中为了解决焦化厂炼焦过程中对输入的煤炭品质进行合理的配比,使其满足炼焦生产的需求,研究和设计了一个基于PID控制的配煤控制系统。通过引入PID控制器提高配煤过程中对各种煤炭配料动态调整的自动化调整的程度和精度。

1 配煤系统设详细设计

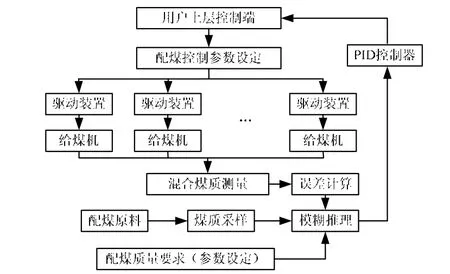

为了实现焦化厂配煤控制过程的配煤自动化,文中设计了基于 PID控制器的焦化厂自动配煤系统。该系统的组成结构如图1所示,从图1可以看出,焦化厂配煤控制系统首先通过上层用户控制端接受用户对炼焦配煤的质量要求,既也相当于实现对配煤控制过程的参数设定。然后通过煤质采样模块周期性的对配煤原料品质进行采样,获取配煤原料的品质详细信息,之后通过PID控制器向底层的配煤控制系统传递控制参数,由控制参数具体驱动配煤装置[9-10]。在文中设计的配煤自动控制系统中,从配煤控制参数设定模块输出的参数通过相应的驱动装置直接对给煤机进行驱动。在实际应用过程中,可以根据焦化厂配煤控制的应用需求设计多个给煤机驱动控制单元,既通过上层的PID控制系统输出多路配煤控制参数,每一路配煤控制参数控制一组给煤机。

图1 基于PID控制器的焦化厂自动配煤系统

在文中设计的配煤控制系统中,最终实现配煤控制的驱动单元是给煤机以及给煤机相对应的驱动装置,然而能够保证给煤机实现精确控制完全依赖于其上层的PID控制器。文中设计的PID控制器参数控制是通过模糊推理来实现,而模糊推理的数据来源主要有3个,一是对配煤原料的煤质采样参数,其二是炼焦配煤生产质量要求,第三是通过PID控制器以及配煤驱动装置从给煤机输出的混合煤炭质量误差,通过计算实际输出的混合煤炭质量与预先设定的煤质预期要求之间的误差,共同作为模糊推理的输入源。模糊推理单元将通过对以往配煤过程中的经验、总结,模拟人们对配煤控制过程中各参数的调整规律,自动的实现对PID控制器参数的调节,以实现对配煤控制系统的参数自动化调整。

文中设计的自动配煤控制系统在实现过程中,之所以引入模糊推理单元是由于配煤控制是一个典型的滞后系统,这类滞后系统有一个非常明显的特征,既输出的控制变量与预期设定的控制需求存在一定滞后性,而且随着配煤原料质量的动态变化,预先设定的PID控制参数可能不能满足实际的炼焦配煤需求。因此如果仅仅采用传统的PID控制模式难以适应配煤原料质量动态变化的限制情况。而在配煤自动系统中通过设计模糊推理模块,可以使得自动配煤系统所应用的PID控制参数能够动态的根据煤炭质量以及配煤过程中的误差变化情况自动的调整PID控制参数。而且文中设计的模糊推理系统所采用的输入数据源还包括用户对预期要求的配煤质量参数设定,通过这一参数的设定,可以使得文中设计的自动配煤系统能够根据焦化厂炼焦产品质量灵活的设定PID控制参数,既使用同一套配煤控制装置能够实现不同品质的炼焦产品生产需求。因此采用这种基于模糊推理的PID控制器实现配煤质量的自动控制过程既能够保证配煤系统有较高的控制精度和动态特性,同时还能够极大的扩展配煤自动系统的应用范围。

2 PID控制器参数的模糊化

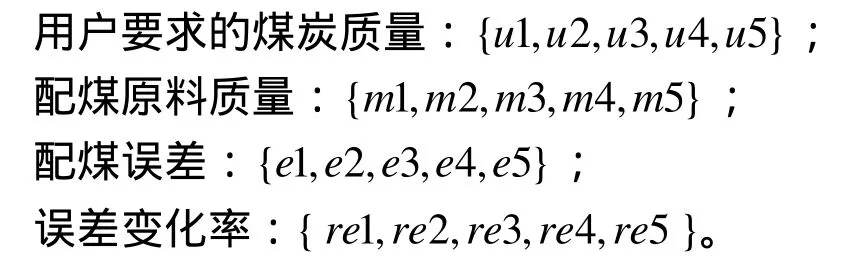

文中对配煤控制系统中模糊PID模块设计时,分别选取了如下参数作为模糊控制器的输入参数:

2.1 参数的量化

在这些参数当中,其中用户要求的煤炭质量选取了描述煤炭品质的 5个参数分量来分别进行表示,因此与之对应的对配煤原料质量进行评估时也选取了同样的5个参数进行描述,当PID控制器根据用户设定的配煤质量要求对配煤原料进行实际配煤控制时,得到的实际配煤质量和预期要求的配煤质量之间会存在偏差,这种偏差同样按每一个煤炭质量的参数分量分别进行统计得到配煤误差。与之对应的将会有误差变化率同样使用5个参数分量分别进行表示。由于文中设计的配煤控制器采用的是模糊PID控制器进行实现,因此对所有的输入参数需要转换到模糊级中进行量化,转化过程如下:

首先选定模糊子集为: {U=负大,负中,负小,零,正小,正中,正大} ;

每个煤炭质量参数分量的变化范围为[-0.4,0.4],配煤误差分量的变化范围为[-0.2,0.2],误差变化率的变化范围为[-100,100]。

因此对应的模糊控制器的量化因子分别为:3/0.4,3/0.2,3/100。

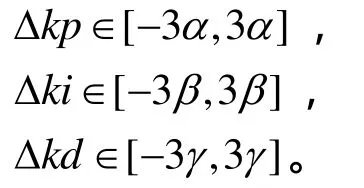

文中设计的模糊控制器采用的增量式PID控制器,因此模糊控制器的输出参数分别为:即每个输出参数都分别进行模糊化,分别映射至模糊子集:

因此每个输出参数的论域仍然属于[3,3]- ,考虑到提高PID控制器的灵活性,以适应不同的PID控制场合,文中对PID控制器的输出参数引入了一个调节因子:,,α β γ。

最后,设计中引入调节因子后的PID控制参数变化域修改为:

根据对模糊化的输入参数和输出参数分析,所有参数都属于同一个模糊论域,且模糊子集的划分也相同(各个参数变量的差异通过量化因子或调节因子进行实现)。因此各个参数变量对模糊子集的隶属函数可以选用相同的隶属函数。通过大量样本的统计,输入参数和输出参数都满足同一高斯分布(,)ω σ,其中ω表示的是高斯分布的中心值,σ表示高斯分布方差。因此最终得到各参数模糊化的隶属函数为:x表示各个待模糊化的参数。

3 模糊控制器规则表

模糊控制器的规则表是设计模糊控制器过程中的关键环节,也是实现模糊推理和模糊控制的核心单元。为此文中在设计炼焦配煤自动配煤系统的模糊控制器时,通过之前对模糊控制器的各个输入参量和输出参量的模糊化之后,根据模糊控制的人工经验和模糊控制各参数的调节规律,设计了模糊控制器各个输出参数的模糊控制规则表。

模糊控制器的规则表设计原则是首先要保证模糊控制器输出的控制参数与实际的控制预期相一致,能够满足用户高精度的控制要求。同时由于模糊控制器的应用系统一般是一个非线性的滞后系统,因此模糊控制器输出的控制参数还应该具有良好的动态特性和稳定性,既能够对模糊控制系统正常运行过程中所出现的各种阶跃信号及时进行反应,同时模糊控制器又必须具有相对的稳定性以避免由于控制超调导致系统进入不稳定的震荡状态。

模糊控制的规则表的整个设计原理如下:当模糊控制器收到的控制误差较大时,此时应该加大线性控制参数的输出以提高系统的响应速度,同时当系统在启动的时候为了避免线性调节因子输出过大导致PID控制器由于超调进入不稳定的震荡状态,此时应该降低PID控制器的积分控制参数。当系统产生的误差较大而且误差变化率也较大时,此时表明系统已经经过快速的参数调节,比较接近正常的预期控制位置,此时应该着重提高系统的控制稳定性,避免系统控制出现超调的震荡,此时PID控制器的输出需要增加积分控制参数以保证系统的输出响应趋于稳定。当系统误差较小时,此时系统进入相对稳定的控制阶段,这时应该将微分调节参数适当选大一些以提高系统对阶跃信号的响应能力。

根据文中对模糊控制规则表的设计原则和对自动配煤系统模糊控制参数的统计分析设计了如表1﹑表2和表3的模糊控制规则表,经实际的实验测试分析,表明文中设计的模糊控制器规则表能够实现配煤系统高精度稳定的自动控制要求。

表 1 KP系数调整模糊控制规则

表 2 Ki系数调整模糊控制规则

表 3 Kd系数调整模糊控制规则

4 结语

焦化厂对配煤控制的精度要求很高,不同的配煤比率将会直接影响到焦化厂的产品质量,传统的基于人工经验或部分抽样所形成的配煤控制方案具有精度低、配煤过程长等问题,从而导致焦化厂生产的产品质量不稳定。为此应用文中设计的基于 PID原理[11-12]的配煤控制系统将会对焦化厂配煤选料系统的自动化程度和智能化程度都得到极大的提高,从而有效的控制焦化厂产品的质量。

[1] 童启华.焦化配煤自动控制系统[J].涟钢科技与管理,2008(03):20-23.

[2] 王淑玲,周有福.干煤装炉配煤炼焦[J].武钢技术,2008,46(06):53-56.

[3] 张海滨,吴铿,周翔,等.煤粉特性及配煤的研究[J].中国冶金,2008(08):1-3.

[4] 吕桂双,郑美荣,王福先.优化配煤结构和炼焦煤资源的研究[J].河北冶金,2007(01):19-23.

[5] 蒋胜,舒文东.优化配煤改善攀钢焦炭质量研究[J].煤化工.2007,35(03):54-56.

[6] 齐美星,张愉,孙伟.基于专家 PID控制的井下自动配煤系统设计[J].工矿自动化,2005(04):34-36.

[7] 谢淼舟,王冬梅,贺丽华.PID调节在包钢焦化厂自动配煤上应用[J].包钢科技,2007,33(04):90-93.

[8] 邓俊,赖旭芝,吴敏,等.基于神经网络和模拟退火算法的配煤智能优化方法[J].冶金自动化,2007,31(03):19-23.

[9] 高峰,倪立阁,郝榕.单神经元 PSD在配煤控制系统中的应用[J].煤炭科技,2009(02):31-32.

[10] 刘增环,潘明福.基于 PLC及变频器技术的带式输送机控制[J].煤矿机械,2011,32(09):192-193.

[11] 刘斌,周德俭,刘电霆.一种改进的RBF整定PID及其仿真实现[J].通信技术,2009,42(11):219-221.

[12] 吕科苇,王汝言,朱振国,等.一种基于IP网络的拥塞控制调度算法[J].通信技术,2008,41(05):88-89,96.