燃料电池城市客车用储氢瓶有限元分析和疲劳寿命分析

2013-09-04赵雨东陈海红

樊 彬 赵雨东 陈海红

(清华大学 汽车安全与节能国家重点实验室)

1 前言

复合材料储氢瓶一般采用碳纤维缠绕铝内衬制造。新型碳纤维复合材料具有质量轻、结构效率高、气密性好、可靠性高等诸多优点。但是,复合材料具有强烈的各向异性和非均质性,其力学性能比较复杂;碳纤维/环氧树脂缠绕层结构在形成过程中会发生组分材料的物理和化学变化,缠绕层性能对复合工艺的依赖性很大[1]。储氢瓶在循环充放气过程中受到交变载荷作用,瓶体可能发生疲劳破坏。因此,研究评估复合材料储氢瓶的强度和疲劳寿命特性,对燃料电池城市客车氢安全性有重要工程意义。

目前,国内、外关于复合材料气瓶的专门研究报道较少。国外研究主要集中在对复合材料性能及容器本身的各种分析、设计和极限问题上;国内研究主要集中在结构设计以及数值模拟方面。本文采用有限元分析和试验测量相结合的方法对一种碳纤维缠绕铝内衬储氢瓶进行研究[2],总结出一套适用的储氢瓶强度和疲劳寿命分析方法,为储氢瓶设计、改进提供依据。

2 储氢瓶有限元建模

2.1 储氢瓶

燃料电池城市客车用碳纤维缠绕铝内衬复合材料储氢瓶,其内衬材料是铝6061-T6,外层是用碳纤维T700/环氧树脂复合材料做成的纤维缠绕层,采用螺旋缠绕和环向缠绕的组合缠绕线型。储氢瓶外形如图1所示,筒身段是圆柱体,两端是椭圆形封头。

2.2 有限元模型

根据储氢瓶结构尺寸数据,在ANSYS软件中采用自底而上的建模方法建立储氢瓶实体模型。储氢瓶有限元建模应主要考虑铝内衬弹塑性大应变、缠绕层大变形和复合材料各向异性,以及通过实常数准确表征缠绕层细节。

2.2.1 单元类型

复合材料储氢瓶采用预紧压力结构,即在储氢瓶缠绕完成后、正常使用前,先充入一个高于工作压力而小于爆破压力的预紧压力,使铝内衬发生永久塑性变形。当气瓶内压力释放后,内衬仍存在压应力而缠绕层存在拉应力。当储氢瓶正常充气使用时,内衬上因充气压力产生的应力与残存压应力相迭加,可降低内衬应力,又可适当提高外壁处原有的较小应力,从而使沿壁厚方向的应力趋于均匀分布,以改善储氢瓶强度。

因此,选用单元时必须考虑铝内衬的弹塑性大应变。综合分析ANSYS中可用的单元特性,确定储氢瓶铝内衬用三维八节点实体单元SOLID 95,如图2所示。它具有塑性、潜变、应力硬化、大变形、大应变的特征,并有多种退化形式。

复合层为多层碳纤维缠绕而成,确定采用SOLID 191单元 (图3)。它是三维二十节点实体单元SOLID 95的一种叠层形式,可用于建立叠层壳或实体的有限元模型,每个单元允许搭叠最多100层等厚度材料层,并允许沿厚度方向的变形斜率不连续。

2.2.2 材料参数

内衬铝合金材料主要性能参数示于表1。考虑到储氢瓶在制造过程中,预紧压力使铝合金内衬发生塑性变形,采用铝内衬理想化的多线性各向同性硬化材料模型(Multilinear Isotropic Hardening)来描述铝合金的塑性变形行为,如图4所示。

表1 铝合金材料参数

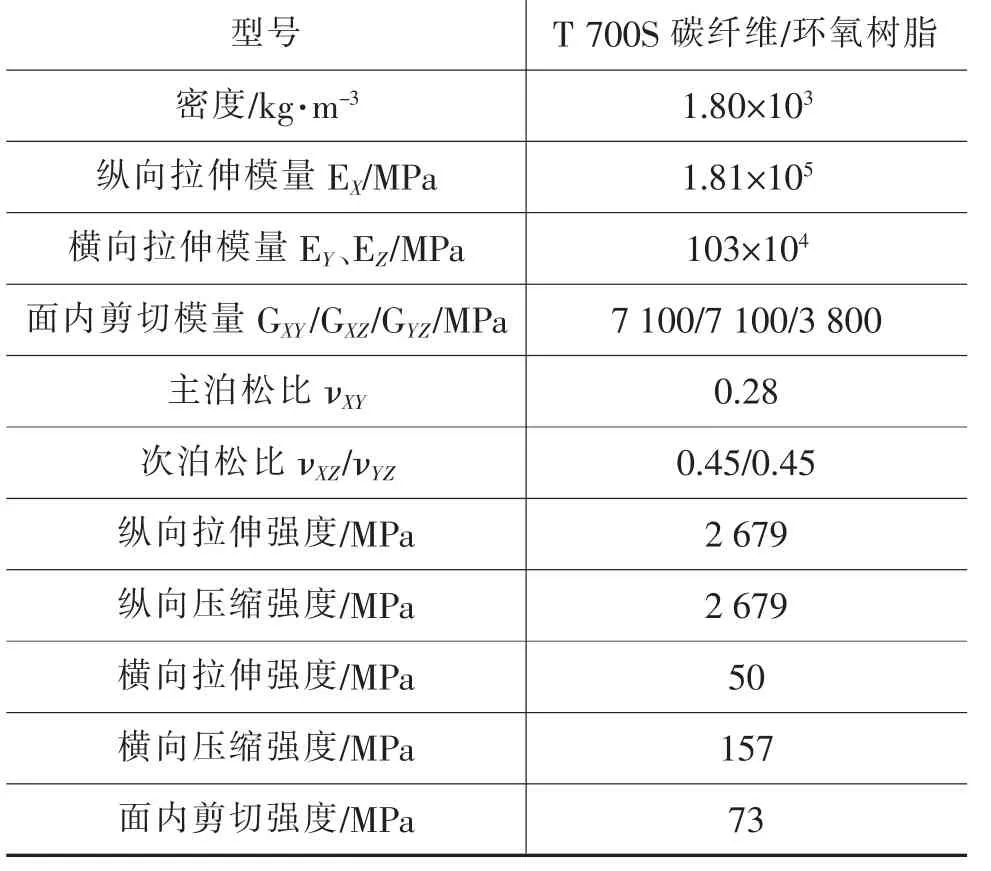

碳纤维/环氧树脂复合材料中的碳纤维为T 700S,其复合材料单向板主要性能如表2所示。在ANSYS软件中选用线性正交各向异性材料模型处理缠绕层复合材料。

表2 T 700S碳纤维/环氧树脂复合材料参数

2.2.3 实常数

根据储氢瓶资料和实际测量结果,储氢瓶材料沿径向分成20层。从内向外第1层为铝合金内衬,厚度为3.5 mm,其余19层为碳纤维复合材料缠绕层。瓶体圆柱段采用环向缠绕和螺旋缠绕的组合线型,相对于筒体母线缠绕角分别为90°和14°。瓶体两端封头部分为螺旋缠绕,缠绕角为14°~90°。

通过定义单元实常数,可以表征碳纤维复合材料缠绕层参数,包括缠绕层的缠绕角度、缠绕厚度以及缠绕层数等,并给出铝内衬壁厚。在ANSYS软件中建立的Solid 191单元的铺层角度(相对于筒体母线)如图5所示。

2.2.4 网格划分

采用ANSYS软件中的工具划分储氢瓶有限元网格。根据储氢瓶结构特点,瓶体筒身段因结构形状规则采用映射网格划分,而两端封头部分采用自由网格划分方法。

网格划分结果如图6所示,共划分为2736个SOLID 95单元和 5280个 SOLID 191单元,36538个节点。

3 计算分析及结果

3.1 载荷施加过程

在给储氢瓶施加压力载荷时,必须先模拟预紧气压导致的铝内衬塑性变形,在此基础上模拟交变的压力。

采用5载荷步施加储氢瓶内压力,加载过程如图7所示。第1载荷步为设定气瓶内零压力,第2载荷步为加载至预紧压力39 MPa,第3载荷步为卸载至零压力,第4载荷步为加载至额定工作压力20 MPa,第5载荷步为卸载至零压力。其中,第1至第3步加载反映储氢瓶预紧过程,第3至第5步反映压力交变过程。

根据储氢瓶实际工作工况和强度要求,分析在预紧压力39 MPa、卸除预紧压力后即零压力、额定工作压力20 MPa下铝内衬和缠绕层外表面的应力应变状况。

3.2 主要分析结果

3.2.1 预紧压力

图8所示为储氢瓶在充入39 MPa压力下的应力情况。可见,虽然气瓶铝内衬中部Von Mises等效应力为330 MPa,已经进入塑性状态,但气瓶的碳纤维复合材料Von Mises等效应力为586.2 MPa,远小于其纵向强度(2679 MPa),仍处于弹性状态。

3.2.2 卸除预紧压力

由图9可知,在卸除预紧压力后,储氢瓶铝内衬内壁处于受压缩状态,瓶体中部Von Mises等效压应力为137 MPa,约为压缩屈服极限的50%,达到了比较理想的预紧压力设计状态。而缠绕层外表面Von Mises等效拉应力为82 MPa。

3.2.3 额定工作压力

由图10可知,在工作压力循环变化过程中,铝内衬的应力变化从压应力变为零,然后再变为拉应力,而碳纤维缠绕层则始终处于拉应力状态。这说明经过预紧压力的处理,工作压力下铝内衬应力水平降到104 MPa,约为材料屈服极限的1/3;而碳纤维缠绕层应力增加不大,提高了碳纤维缠绕层的利用率。

3.3 计算与实测结果对比

通过应变电测法测得了储氢瓶在预紧压力卸除后其铝内衬内壁和缠绕层外表面产生的残余应变,计算与实测结果对比示于表3。

表3 残余应变的有限元计算和实测结果对比

用图11所示的充、放气系统对储氢瓶进行充、放气压力循环试验,最高充气压力为20 MPa,用应变电测法测得充、放气过程中储氢瓶缠绕层外表面应变随压力变化情况。实测与计算结果对比示于表4。

表4 环向和轴向应变的有限元分析和实测结果对比

可见,对于残余应变以及充、放气循环过程中储氢瓶外表面应变,有限元分析和实测结果基本吻合,说明有限元模型分析结果可信。

4 储氢瓶疲劳寿命分析

复合材料储氢瓶金属内衬在循环载荷作用下的疲劳行为是决定气瓶疲劳寿命的关键[3,4]。根据储氢瓶应力有限元分析和实测结果,储氢瓶铝内衬筒体中部较为薄弱,可认为铝内衬筒体中部的疲劳寿命就代表了储氢瓶的疲劳寿命。

根据疲劳强度与疲劳寿命知识,得出铝内衬材料6061-T6的S-N曲线,在此基础上考虑影响疲劳的各因素,得到铝内衬零件S-N曲线(图12)。

储氢瓶铝内衬筒体处于承受轴向、环向和径向3个方向应力作用的多轴应力状态。进行疲劳寿命分析时,需要先把多轴应力状态等效转变为单轴应力状态,即根据多轴应力状态下主应力幅值(σa1、σa2、σa3)和平均应力(σm1、σm2、σm3)等效地转换为单轴交变应力幅值132 MPa和平均应力-38 MPa。主应力幅值和平均应力如表5所列。

表5 铝内衬筒体中部多轴应力状态下主应力交变幅值和平均应力

利用修正的Goodman方程将单轴交变应力幅值132 MPa和平均应力-38 MPa等效转换为对称循环条件下的应力幅118 MPa,这等效于表5所示的多轴应力状态。从图12查得铝内衬筒体部分的寿命为N=104.41=2.57×105次循环,即代表储氢瓶寿命。

根据储氢瓶生产商提供的数据,可知该类储氢瓶实测的疲劳寿命一般都在2×105次以上,且破坏位置通常位于筒体中部。可见疲劳寿命分析与实测结果比较符合。

5 结束语

a.用ANSYS软件建立储氢瓶有限元模型时,主要考虑铝内衬弹塑性大应变、缠绕层大变形、复合材料各向异性,以及通过定义单元实常数,准确表征碳纤维复合材料缠绕角度、缠绕厚度以及缠绕层数。

b.有限元分析结果表明,对储氢瓶进行预紧处理可有效降低铝内衬和缠绕层应力。有限元分析与实测结果基本吻合,说明有限元模型合理,有限元分析结果可信。

c.根据储氢瓶应力的有限元分析结果,以储氢瓶筒体中部较为薄弱的铝内衬作为对象,分析储氢瓶疲劳寿命。先得出铝内衬零件S-N曲线,再将铝内衬筒体中部的多轴交变应力转换为等效的对称循环条件下的单轴交变应力,最后根据该S-N曲线得出铝内衬暨储氢瓶的疲劳寿命为2.57×105次循环。

本文研究工作归纳出的碳纤维缠绕铝内衬储氢瓶有限元分析和疲劳寿命分析流程和方法,对同类气瓶设计和分析工作具有参考价值,后续工作将研究包括保持压力过程及温度变化等因素对储氢瓶应力应变和疲劳寿命的影响。

1 郑传祥.复合材料压力容器.北京:化学工业出版社,2006

2 樊彬.燃料电池城市客车用储氢瓶强度和疲劳寿命研究:[学位论文].北京:清华大学,2009.

3 Ronald B.Veys,et al.Fatigue analysis techniques for composite tankage with plastically operating aluminum liners.AIAA-1991-1974.

4 Jun-ichi Tomioka,et al.Ambient Temperature Pressure Cycling Test of Compressed Hydrogen Tanks for Vehicles-Influence of Maximum Pressure on Tank Fatigue.SAE 2007-01-0691(SP-2098), 2007.

5 古海波.全缠绕复合气瓶预紧压力和缠绕层厚度的优化:[学位论文].大连:大连理工大学,2006.