某商用车驾驶室内饰件的轻量化设计*

2013-09-04王新宇孙万来

王 倩 王新宇 陈 静 孙万来

(1.吉林大学;2.中国第一汽车股份有限公司技术中心)

1 前言

随着对商用车安全性、舒适性、节能和环保性能要求的不断提高,越来越多的功能装备安装到商用车上,同时也增加了整车质量。据统计,整车总质量每增加10%,油耗将提高6%~8%。商用车全装备驾驶室约占其空载整车质量的1/10,空载行驶时驾驶室的燃油消耗在20%以上。商用车驾驶室为非承载式车身结构,其强度、刚度设计通常有较大冗余,可对其进行轻量化设计,而且驾驶室的轻量化对降低商用车整车质量、改善燃油经济性至关重要。

驾驶室的轻量化设计是在保证其使用性能的前提下提高材料利用率,以达到减轻其质量的目的。驾驶室轻量化分为驾驶室结构件轻量化和内饰件轻量化两种途径[1~2]。目前,国内在商用车驾驶室结构轻量化设计方面已经进行了一些研究工作,文献[3]~文献[5]分别用拓扑优化方法对驾驶室结构、孔洞分布和焊点分布进行了轻量化设计,在不降低其静态力学特性及振动模态频率的前提下,分别减轻质量46 kg 与 4 kg,焊点数减少 32%;文献[6]、文献[7]用灵敏度分析方法确定了驾驶室轻量化设计的敏感零部件,并据此对驾驶室结构壁厚进行了调整,在保证驾驶室满足ECE R29被动安全性要求的条件下,取得了减轻质量的效果。

本文在上述研究成果基础上,以某商用车驾驶室为研究对象,在不改变驾驶室内饰件装饰、使用和NVH性能的前提下,重点对驾驶室内饰地毯和上、下卧铺进行轻量化设计。

2 驾驶室地毯的轻量化设计

驾驶室地毯除了对驾驶室地板具有装饰和美化作用外,还能够隔离向车内传播的发动机噪声,同时对驾驶室内部噪声在传播和混响过程中有一定的吸声作用,提高了驾驶室的NVH性能。本文所研究驾驶室地毯是驾驶室内部质量较大的装饰件之一,它由皮革和发泡材料组合而成,共分为4块,总质量为10.62 kg。

对驾驶室地毯进行轻量化设计,首先要测量其材料的吸隔声性能,以保证选用新的轻量化地毯材料后其吸隔声性能不降低,并同样具有装饰性。用B&K4206T驻波管声学材料测量系统对驾驶室地毯试样的声学性能进行测量,其吸隔声性能曲线如图1所示。

择优选取由皮革和海绵粘接而成的乘用车地毯材料,用驻波管测量其吸隔声性能如图2所示。

比较图1和图2可以看出,新地毯材料的总体吸声系数和隔声性能均优于原地毯材料。将新地毯材料加工成与原地毯相同的尺寸形状,保证两者的的装饰功能不变,并比较相应各块的质量如表1所列。

表1 改进前、后驾驶室地毯质量比较 kg

从表1中可以看出,与原地毯材料相比,新地毯材料在保证装饰性不变、吸隔声性能有明显改善的情况下,质量减轻3.42 kg。

3 驾驶室上、下卧铺的轻量化设计

3.1 驾驶室上卧铺骨架静力学分析

驾驶室上卧铺总成由骨架、铺板、海绵软垫及外套组成,总质量为15.02 kg,其中骨架质量为8.52 kg。原骨架结构采用冷弯空心矩形型钢焊接而成,截面尺寸为30 mm×20 mm×2.0 mm。上卧铺总成结构如图3所示,其设计要求为在其上表面施加3 kN垂直向下的均布载荷,骨架不能产生塑性变形,最大弹性变形不超过10 mm。

为了分析上卧铺原结构骨架的力学性能,用Hypermesh软件对其进行有限元建模,骨架材料为优质碳素结构钢,其弹性模量E=210 GPa、密度ρ=7.85×103kg/m3、泊松比 μ=0.3、屈服强度 σs=294 MPa。建模时按上卧铺在驾驶室内的安装情况和技术要求施加约束,即在上卧铺骨架与驾驶室后围两个连接点及两个侧面支撑点各节点处限制x、y、z 3个方向的移动和转动自由度,并对上卧铺总成施加3 kN的垂直均布载荷,使其均匀施加在模型的所有节点上。上卧铺骨架有限元分析模型如图4所示。对其进行静力学分析,得到其最大弹性变形为3.679 mm,最大应力为91.3 MPa,卧铺骨架的位移及应力分布如图5所示。

3.2 驾驶室上卧铺骨架结构尺寸优化

确定上卧铺骨架尺寸优化的目标函数为其质量最轻,约束条件为骨架结构的最大弹性变形小于5.0 mm、最大应力小于100 MPa,设计变量为骨架空心矩形截面的长、宽和壁厚。尺寸优化后截面尺寸保持不变,厚度由原来的2.0 mm减小为1.75 mm,骨架质量为6.05 kg。对尺寸优化后的骨架进行静力学分析,得到其最大弹性变形为4.25 mm,最大应力为106.4 MPa。对比优化前、后骨架参数可见,尺寸优化后骨架质量减轻2.47 kg,但骨架的最大弹性变形和最大应力均比优化前略大,需要进一步通过拓扑优化来确定骨架中部两根横梁的最佳支撑位置。

3.3 驾驶室上卧铺骨架结构拓扑优化

在没有两根横梁的情况下把骨架内全部填充为六面体单元,形成骨架内部横梁的拓扑优化区域,为横梁拓扑布置提供更大的优化空间。采用与原结构静力分析相同的约束条件,将总载荷3 kN均匀分布于整个模型的表面上,得到骨架结构的拓扑优化模型如图6所示。

对该模型进行拓扑优化分析,取目标函数为在3 kN均布载荷作用下骨架变形能最小,状态变量为骨架质量不大于7 kg,设计变量为骨架结构单元材料密度。用变密度法进行拓扑优化分析得到的结果如图7a所示;根据拓扑优化结果提取出卧铺骨架横梁的最佳形状及位置如图7b所示,两横梁呈斜向布置,后端距离1200 mm,前端距离为800 mm。由于两根梁倾斜后变长其质量变为6.65 kg,较拓扑优化前质量增加0.6 kg。拓扑优化前、后卧铺骨架的静力学分析结果对比如表2所列。

表2 优化前、后卧铺骨架静力学分析结果比较

从表2中可以看出,上卧铺骨架经尺寸优化和拓扑优化后,在骨架最大位移和最大应力增加很小、仍能满足设计要求的情况下,减轻质量1.87 kg,即质量减少了21.9%。

3.4 驾驶室上、下卧铺铺板的轻量化

上卧铺铺板是由厚度为10 mm的5层胶合板构成,其密度为385 kg/m3,质量为5.43 kg。现将其替换为厚度15 mm、密度为192 kg/m3的无毒阻燃高密度聚丙烯中空板,替换后铺板质量为3.77 kg,质量减轻1.66 kg。

驾驶室下卧铺没有骨架,只有铺板、海绵垫和外套,它直接固定在驾驶室后地板上,总质量为16.6 kg。下铺板由厚度为15 mm的5层胶合板及厚度为20mm的瓦楞纸板组成,胶合板质量为12.11 kg,瓦楞纸板质量为1.69 kg,总质量为13.8 kg。将胶合板替换为厚度10 mm、密度为192 kg/m3的无毒阻燃高密度聚丙烯中空板,质量变为2.72 kg,替换后下铺板总质量仅为4.41 kg,减轻9.39 kg。

通过上述对某商用车驾驶室上、下卧铺总成进行轻量化设计,上卧铺共减轻质量3.53 kg,下卧铺减轻9.39 kg,两者共减轻质量12.92 kg。

4 试验验证

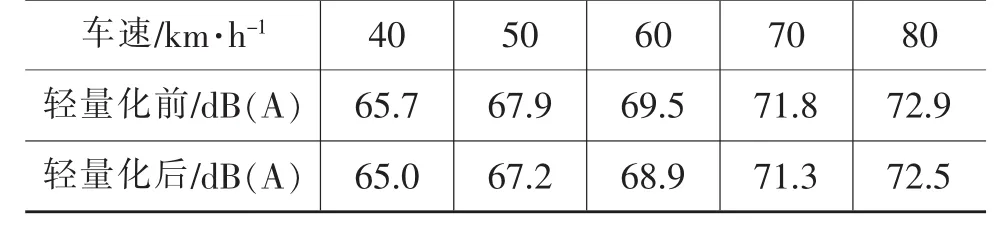

将轻量化后的地毯和卧铺安装到驾驶室上,经实车试验表明,驾驶室上、下卧铺满足使用要求;驾驶室内饰件轻量化前、后该商用车以40~80 km/h匀速行驶时,驾驶员右耳旁噪声对比如表3所列。

表3 驾驶室内饰件轻量化前、后驾驶员耳旁噪声比较

从表3中可以看出,驾驶室地毯材料轻量化设计后,驾驶员右耳旁噪声略低于改进前,车内噪声水平略有改善。

5 结束语

对某商用车驾驶室进行轻量化设计结果表明,在保持其装饰功能不变的情况下,轻量化后地毯质量减轻3.42 kg,驾驶室内噪声略有改善;轻量化设计后驾驶室内上、下卧铺质量分别减轻3.53 kg和9.39 kg,共减轻12.92 kg,且轻量化设计后驾驶室上、下卧铺仍然满足设计和使用要求。

1 青山公彦,樱田澈.商用车轻量化技术.轻型汽车技术,2002(8):25~29.

2 余景宏.欧洲牵引车在轻量化方面的有效举措.商用汽车,2009(8):90~93.

3 王新宇,王登峰,陈静,等.重型商用车驾驶室轻量化设计.农业机械学报,2012,43(8):13~18.

4 于多年,王登峰,汪振华,等.基于拓扑优化的重型货车驾驶室轻量化技术研究.汽车技术,2009(9):18~21.

5 王登峰,张斌,陈静,等.商用车驾驶室白车身焊点减缩拓扑优化研究.汽车工程,2009,31(4):326~330.

6 黄玉鹏,万鑫铭,王善坡,等.基于灵敏度分析的驾驶室轻量化.工程机械,2010,41(7):16~18.

7 万鑫铭,李阳,黄玉鹏,等.以安全为主要目标的重型汽车驾驶室轻量化设计研究.汽车工程学报,2011,1(2):134~139.