集装箱对伸缩式半挂车车架疲劳寿命影响研究*

2013-09-04郑南豆孙桓五卜祥丽

郑南豆 孙桓五 卜祥丽

(1.太原理工大学;2.华北科技学院)

1 前言

伸缩式集装箱半挂车主要是为了运载不同规格集装箱而设计的一种半挂车,因为现阶段一般的集装箱半挂车只能装载对应长度的集装箱,如12.192 m半挂车只能装载12.192 m集装箱,而用13.716 m半挂车装载12.192 m集装箱就会存在载荷分配不合理、转弯半径过大、通过性差、车架强度要求高等缺点[1]。车架作为半挂车各部件总成的安装基础,其结构强度的好坏直接影响到半挂车的载荷、振动、疲劳寿命等多方面性能,因此,对半挂车车架进行动力学仿真和疲劳分析可以为结构进一步优化与轻量化提供一定的参考。

目前,国内的疲劳分析多是通过有限元法及动力学知识对单一的半挂车车架或零部件进行分析,但半挂车在实际行驶过程中,运载货物的集装箱本身也具有一定的刚度,会对车架的整体受力产生较大的影响。本文主要是在有、无考虑集装箱刚度的两种情况下,运用有限元法、多体动力学及疲劳相关理论对伸缩式半挂车车架进行疲劳分析。

2 疲劳分析技术方案的确定

从伸缩式车架与集装箱的静力分析结果可知,其结构在极限工况下的总体应力均小于其材料的屈服极限,表明该结构的疲劳问题属于高周疲劳,因此选用应力疲劳分析方法来进行疲劳寿命分析。其疲劳分析基本流程如图1所示。

3 伸缩式车架有限元分析

3.1 有限元模型的建立

根据伸缩式车架及相应的集装箱三维模型所建立的有限元模型如图2所示。车架大部分结构和集装箱均为薄壁件,所以采用PShell壳单元进行建模,且在划分网格时采用四边形单元模拟,少量三角形单元用于过渡以满足高质量网格要求[2]。

在考虑集装箱影响的情况下,为了保证各个车架部件之间及车架与集装箱之间的连续性,需对车架及集装箱做以下连接处理。

a.牵引板与车架的下翼板之间、集装箱与车架上翼板之间以及需要传递力的其他平行面之间,通过Contact Surface面设置来处理互相接触的平行面。

b.采用Rbe2和Cbeam单元来模拟用于车架前、后横梁与集装箱连接的锁具结构。

c.采用Rbe2单元来模拟车架部件之间的焊接关系,并利用Cbeam单元模拟主车架与伸缩车架连接的定位销[3]。

在不考虑集装箱的影响时,只需将集装箱有限元模型以及与车架相连接的单元删除即可。

根据GB-T 1413—2008标准可知,12.192 m和13.716 m的集装箱额定载荷均不超过30 t,因此拉伸和缩短两种状态下车架的额定载质量均取30 t。当考虑集装箱时,货物用Mass质量单元模拟通过多点约束单元Rbe2作用到集装箱底板的横梁上。当不考虑集装箱时,质量单元则通过多点约束单元作用在车架的2个纵梁上。

3.2 基于惯性释放法的静力学分析

惯性释放的原理是先计算不平衡外力作用下结构的运动,再通过静、动力平衡方法构造一个自平衡力系[4]。理论上说,车架和满载集装箱的自身质量与加载在车架支撑点 (车架与鞍座和车架与悬架连接位置)上的作用力应该形成一个平衡力系。但是受设计载荷计算方法的限制以及数值计算的累积误差等原因,要得到一个绝对自平衡力系是极其困难的,因此本文采用惯性释放方法来确保平衡力系的形成和计算结果的有效性。

对伸缩式车架的鞍座位置及后轴6个支架处施加垂向自由度的单位载荷如图3所示,并在有、无考虑集装箱的两种情况下分别对车架进行单位载荷应力计算,得到各工况下的应力分布。

4 整车多体动力学仿真

4.1 刚柔耦合多体模型的建立

结合有限元法与多刚体动力学方法,采用ADAMS/Car商用车模块自带的子模板进行了悬架系统、传动系统、制动系统、转向机构、发动机及半挂牵引车部分的建模,并根据实际整车数据调整各个系统的参数(如货箱质量、悬架刚度和轴距等),再结合柔性体伸缩式车架进行整车的装配。

在建立车架柔性体模型时,由于车架有限元模型自由度数目巨大,需要用模态综合法(CMS)对动力学数学模型进行自由度缩减。考虑到各阶模态对响应贡献不同,对低阶响应来说,高阶模态的影响很小,因此选取前10阶的模态振型就能较为精确地拟合在路面行驶时车架的振动特性。需注意的是:在利用有限元模型生成模态中性文件(mnf)时,需添加一定数目的约束点以供柔性体与模型其它零件连接所用。所建立的整车刚柔耦合模型如图4所示。

4.2 整车仿真及疲劳载荷谱的获取

整车仿真时可根据该车平时的工作路况及行驶情况,来定义仿真中使用的路面文件与行驶控制文件。由于运载集装箱的半挂车通常都在较好的路面上行驶,所以本次分析选择B级随机不平路为仿真路面。

由于用于运载集装箱的半挂车速度一般不高,因此行驶控制文件中设定车辆以恒速v=45 km/h在上述仿真路面上直线行驶,仿真时间为t=30 s,仿真结束后,即可提取主要单位载荷处的载荷信息(图5和图6)。车架安装点的单位载荷数值见表1所列。

表1 车架安装点及单位载荷数值N

5 伸缩式车架疲劳寿命分析

5.1 材料S-N曲线的估算

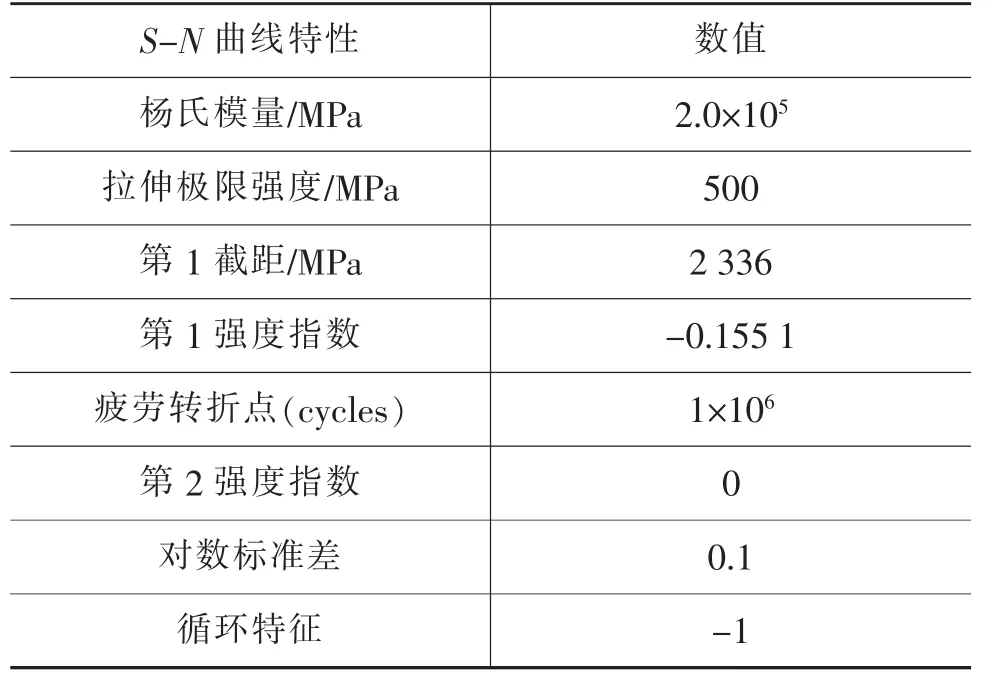

材料的S-N曲线是疲劳可靠性寿命估算的基本性能数据之一,也是表征材料疲劳可靠性性能的重要指标。本文中车架材料是16Mn钢,其S-N曲线的主要参数见表2所列。

表2 16Mn钢S-N曲线的主要参数

根据表2所列的特征参数,在Fatigue中拟合得到材料的S-N曲线(图7)。其中转折点为疲劳极限,虚线部分的循环次数低于1.0×103次。

5.2 车架疲劳强度计算与结果分析

通过单位载荷作用下的静力分析和动力学仿真分别得到车架的应力分布及载荷谱,并结合材料的S-N曲线对在有、无考虑集装箱刚度情况下的伸缩式车架分别进行疲劳寿命计算,所得其疲劳寿命云图如图8~图11所示。

从图10可知,不考虑集装箱刚度的情况下,拉伸车架的伸缩架部分出现较早的疲劳破坏。这是由于此时车架的载荷直接加载在纵梁的上翼板上,中间伸缩架犹如一个悬臂梁起到连接车架前部与主车架的作用,拉伸后其与主车架焊接处需要承受较大的力。

本文分析的伸缩式半挂车车架主要是用来运载集装箱,在实际行驶过程中载荷是先由货物传给集装箱再由集装箱传给车架。而根据该半挂车使用情况,伸缩架部分并未出现较早的疲劳破坏,因此通过对比两种分析结果可知,考虑集装箱刚度的车架仿真分析更符合这一类半挂车车架的实际使用情况。

从图9可知,12.192m车架寿命最短在后轴左中支架与车架连接处,仿真循环次数为52600次,其1次循环所行驶的距离为375m,因此其行使里程寿命约为19725km。从图11可知,13.716m车架寿命最短在前部鹅颈部分与牵引板连接处,仿真循环次数为336100次,其行驶里程寿命约为126038km。通过对比可知,在运载相同质量的货物时,由于伸缩前、后车架载荷分布的差异,致使12.192m车架比13.716m车架更早出现疲劳破坏。由中集集团伸缩式集装箱半挂车(THT9382TJZ)使用用户反映的易损件可知,其车架主要破坏的位置一般发生在后轴支架与车架连接处、牵引板与车架下翼板焊接处和纵梁变截面过渡区等位置,这与本文疲劳仿真分析的危险位置基本相同,一定程度上验证了仿真结果的准确性。

6 结束语

以可伸缩集装箱半挂车为研究对象,在有、无考虑集装箱刚度的两种情况下,结合材料的S-N曲线、结构单位载荷应力结果和车架载荷谱分别对伸缩式车架进行疲劳寿命分析。结果表明,在运载相同质量的货物时,12.192 m车架的使用里程数明显少于13.716 m车架,因此在不考虑油耗等其他限制因素条件下,使用较长的车架运载货物可以有效增加车辆的安全行驶里程。

1 程志翔,朱正.伸缩式集装箱运输骨架半挂车.中国,200720311776.0,2007.12.25

2 韩振南,古迎春.DL4100型半挂牵引车车架弯扭工况强度分析及改进.汽车技术,2011(4):22~25.

3 Karaoglu C,et al.Stress analysis of a truck chassis with riveted joints.Finite Elements in Analysis and Design 38(2002),1115~1130.

4 扶原放,金达锋,乔蔚炜.惯性释放原理在车架结构优化设计中的应用.机械设计与研究,2009,25(1):65~67.

5 朴明伟,方吉,赵钦旭,等.基于刚柔耦合仿真的集装箱车体振动疲劳分析.振动与冲击,2009(3).