整体型外圈关节轴承成形技术现状及发展趋势

2013-07-22陈继刚杨育林夏振伟崔淋淋

陈继刚,杨育林,夏振伟,崔淋淋

(1.燕山大学 航空自润滑关节轴承共性技术重点实验室,河北 秦皇岛 066004;2.一重集团 大连设计研究院有限公司,辽宁 大连 116600)

随着我国航空航天领域对精密自润滑关节轴承需求的增加,其制造与应用技术得到高度重视[1-3]。航空用精密整体型外圈自润滑关节轴承当前主要依靠进口,供货渠道很不稳定。与国外相比,国内企业的设计水平较低,且核心制造技术与工艺研究相对落后。外圈成形工艺是整体型外圈自润滑关节轴承的核心制造技术,其将外圈通过塑性成形装配到内圈上,也称“合套挤压”工艺,其工艺方法与质量水平直接关系到成品可靠性的实现。下文总结了无自润滑层和带自润滑层的整体型外圈关节轴承的制造工艺,探讨了基于“非接触定向模压”理论[4]提出的2种用于整体型外圈自润滑关节轴承的创新工艺,并指出了整体型外圈自润滑关节轴承的成形技术发展趋势。

1 整体型外圈自润滑关节轴承的特点

自润滑关节轴承按其外圈结构的不同可分为单缝型、双缝型、双半型和整体型[5]。单缝型的外圈内表面制造工艺简单,装配时可将内圈直接压入开缝的外圈,但外圈极易变形,损伤外圈内表面自润滑层与内圈外表面,且开缝会导致受力不均,降低轴承寿命和可靠性;双缝型在制造中不会损伤自润滑层,但因其外圈为剖分结构,安装相对复杂,受力后的变形易造成游隙及受力不均;双半型在装配中需将2个半外圈通过若干螺栓连接,装配要求高,此结构不适于小尺寸应用场合;整体型因外圈为无缝结构,内、外圈不易分离且受力均匀。在相同尺寸要求下,整体型与其他型相比,承载能力和安全可靠性更高,且因没有开缝结构,运行中不易损伤内圈及自润滑层,自润滑可靠性高。

整体型外圈自润滑关节轴承在使用时无需补充润滑剂,其主要由一个带有外球面的内圈和一个带有内球面的外圈及固定在外圈内表面的自润滑层组成,具有结构紧凑、质量轻、耐冲击、免维护、安全可靠性高和寿命长等特点[6-7],已成为飞机机械运动连接处的关键零件,如固定翼飞机的起落架、机架、尾翼及直升机的旋翼系统均有应用,还广泛应用于工程机械、水利设施、重载汽车和军工机械等。

2 无自润滑层的整体型外圈关节轴承的国外成形工艺

整体型外圈关节轴承早在20世纪50年代就开始应用于高温、高速、振动等恶劣工况,对其性能的研究与试验相对较广,但对其制造工艺的研究却进展缓慢,以至于制造设备水平低,工艺流程繁琐,制造成本也相对较高。对此,文献[8]提出了3种高效且低成本的制造方法。

第1种制造方法如图1所示。首先制造出成品外圈,内圈坯料外表面加工成一个近似球面,其内表面为一圆柱面,圆柱面直径比成品轴承内圈内表面直径略小。将压杆压入内圈坯料,压杆锥面对内圈坯料起扩径作用,内圈坯料径向尺寸逐渐增大,同时压杆顶着芯轴开始向下运动,当内圈坯料内表面与接近压杆尾部的圆柱面完全接触时,压杆停止下压,此时内、外圈呈抱紧状。最后压杆沿反向卸出,内圈发生回弹变形,内、外圈间产生游隙。

1—压杆;2—内圈坯料;3—外圈;4—芯轴;5—底座;6—弹簧;7—内圈

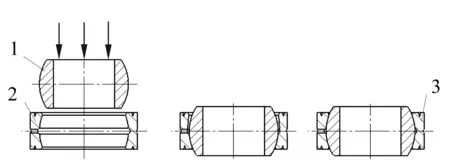

第2种制造方法如图2所示。与第1种制造方法相同,预先制备好成品外圈,内圈坯料为一个具有椭球面的鼓形柱体,为便于放入,径向最大尺寸小于外圈内表面径向最小尺寸。首先将内圈坯料置于外圈中,挤压内圈坯料两端面,随着挤压力增大,轴向尺寸逐渐减小,径向尺寸逐渐增大,椭球面逐渐向球面变形,外圈与内圈坯料的间隙不断减小,当外圈内表面与内圈外表面完全贴紧后,停止挤压,然后卸去载荷,内圈坯料发生回弹,内、外圈间产生游隙。最后对内圈坯料钻孔加工形成成品。

1—内圈坯料;2—外圈;3—内圈

第3种制造方法如图3所示。与前2种制造方法的不同在于内圈需预加工好,外圈坯料内表面为一近似球面,径向尺寸比成品尺寸略大,以便内圈放入。首先将外圈坯料与内圈固定于底座上。然后通过模具对外圈坯料外表面进行挤压,外圈坯料逐渐沿径向收缩,当外圈坯料全部进入凹模内表面的圆柱面而接触时,停止模压,此时内、外圈紧紧抱合。最后从凹模中顶出外圈坯料,外圈坯料回弹使内、外圈间产生游隙。

1—凹模;2—外圈坯料;3—内圈;4—底座;5—外圈

文献[9]也提出一种制造方法,与文献[8]所提出的方法有所不同,其先对内、外圈按最终尺寸进行预加工,目的是减少后期的加工余量。如图4所示,首先将预先制备好的内圈压入外圈,在压入过程中外圈的一端胀大,当内圈完全压入外圈后,外圈被胀大的一端会产生一个向内的回弹量,由于回弹量太小,外圈内表面与内圈外表面无法形成一个精确的运动球副,故对外圈外表面还要施加一个径向压力,使内、外圈间形成符合要求的游隙。

1—内圈;2,3—外圈

以上这些国外成形工艺仅针对无自润滑层的整体型外圈关节轴承,均未考虑成形对自润滑层的挤压作用。

3 带自润滑层的整体型外圈自润滑关节轴承的成形工艺

带自润滑层与无自润滑层的关节轴承在制造技术上略有差异。在航空航天等高尖端应用领域,自润滑层多采用聚四氟乙烯织物或带自润滑性能的薄膜等。在制造过程中,织物或薄膜极易因成形压力控制不当而破损,降低产品的合格率、力学性能与使用寿命。

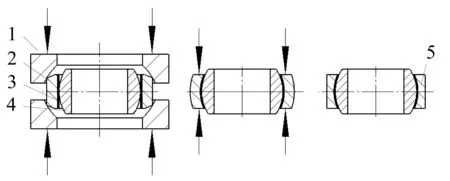

国外一些轴承企业虽有带自润滑层的产品,但出于技术保密,一直鲜有工艺文献公布。仅文献[10]提出了一种整体型外圈自润滑关节轴承的制造方法,如图5所示。首先将自润滑层粘贴在已加工好的外圈坯料内圆柱面上。然后将加工好的内圈置于外圈坯料中,并置入凹模内。内圈和外圈坯料分别由2个可浮动的芯轴和凹模的内锥面定位。当上、下凹模对合时,外圈坯料与自润滑层紧紧包在内圈上。当作用在凹模上的压力卸去后,外圈坯料由于回弹产生游隙。最后对外圈坯料外表面进行机加工。

1—外圈坯料;2—衬垫;3—内圈;4—凹模;5,6—芯轴;7—外圈

文献[11]给出了整体型外圈自润滑关节轴承的制造工艺过程,如图6所示。采用2个球窝挤压成形,轴承游隙由过盈芯轴与内圈的过盈量来控制。首先对内圈坯料进行车加工、热处理及磨加工,按成品要求制备内圈。将内圈装入过盈芯轴,使内圈球面胀大,置入外圈坯料,通过球面凹模对外圈坯料进行挤压成形,使内、外圈抱死,然后对外圈坯料进行机加工,最后将过盈芯轴卸除,形成游隙。

1—过盈芯轴;2—外圈坯料;3—衬垫;4—内圈;5—外圈

文献[12]采用挤-镦工艺方法研究了整体型外圈自润滑关节轴承的成形工艺,如图7所示。首先将内圈置于外圈坯料内,通过凹模对外圈坯料进行挤压成形,成形后外圈坯料紧紧包在内圈上。然后对外圈坯料端面进行镦压,获得符合成品要求的游隙时停止。最后对外圈坯料外表面进行机加工。

1—凹模;2—外圈坯料;3—衬垫;4—内圈;5—外圈

国内一些轴承企业近几年已小批量生产整体型外圈自润滑关节轴承,虽已具备一定的设计与制造能力,但对于满足航空用精密产品的质量要求,还缺乏成熟的成形工艺,单件间质量稳定性和可靠性差异较大,尤其是在成形工艺过程中自润滑层极易受压损伤[13],且外圈成形的内球面形状尺寸精度低,造成游隙不均。

4 无损伤精密成形工艺

以上工艺用于整体型外圈自润滑关节轴承外圈成形,均难以完全达到相关的技术要求,且成形工艺过程难以控制,故基于“非接触定向模压”理论及虚拟工艺设计与优化技术方法,提出了2种无损伤精密成形新工艺。基于自润滑层无损伤的要求,在成形过程中要求外圈对内圈和衬垫无挤压或微挤压,或不易产生不均挤压与剧烈挤压作用。

4.1 无内圈作用的外圈模压精密成形工艺

文献[4]提出基于“非接触定向模压”的整体型外圈自润滑关节轴承的制造方法,通过控制外圈坯料尺寸参数和模压工艺参数,使外圈内表面在不受内圈剧烈挤压作用的情况下逐渐接近一个理想尺寸的球面,从而保证自润滑层在制造过程中不受损伤,且游隙符合成品要求,提高产品可靠性及使用寿命。

非接触定向模压成形工艺如图8所示。首先应用数值模拟与优化技术获得一组外圈坯料、模具型腔的形状尺寸及工艺控制参数,然后设计、制造相应坯料与模具。模压成形中,芯轴可相对下凹模做上、下移动。将预加工的内圈套在芯轴上,将已加工外圈坯料内表面粘贴芳纶-PTFE织物衬垫,然后套在内圈上置入下凹模,上凹模向下运动,外圈坯料受挤压作用而变形。当上凹模碰到限位块时,停止模压。挤压完成后,内表面变形为球面。最后对外圈外表面及端部进行车、磨加工,获得符合成品要求的整体型外圈自润滑关节轴承[14]。

1—上凹模;2—芯轴;3—内圈;4—衬垫;5—外圈坯料;6—限位块;7—下凹模;8—外圈

4.2 无内圈作用的外圈旋压精密成形工艺

为便于控制成形过程,简化成形坯料零件的制造,应用局部连续旋压成形技术[15]。文献[16]提出无内圈作用的整体型外圈自润滑关节轴承的旋压成形工艺,如图9所示。采用旋压成形方法使外圈坯料的成形端内表面旋压成形到内圈上,通过应用数值模拟与优化技术获得一组外圈坯料、模具型腔的形状尺寸及工艺控制参数。首先将内圈置入敞口的外圈坯料,装夹外圈坯料的圆柱段,在外圈坯料的敞口端采用旋压方式使其变形,随形贴合于内圈上,然后对外圈外表面进行机加工以获得成品。该工艺方法所设计的外圈坯料轮廓线由直线和圆弧线连接,轮廓敞口便于高精度制造与精度控制;成形过程中成形力小,坯料易固定,成形条件稳定,且无需制造复杂曲面的模腔零件。

1—外圈坯料;2—衬垫;3—内圈;4—浮动轴;5—卡盘;6—弹簧;7—旋压轮

5 成形技术发展趋势

航空用精密整体型外圈自润滑关节轴承的成形技术发展趋势为:

(1)成形装配中接触界面和自润滑层无损伤是工艺质量的重点要求。航空用整体型外圈自润滑关节轴承应具有高可靠性,随着自润滑层新材料与新表面处理技术的应用与发展,对成形工艺过程形成制造损伤的限制必然更加严格。

(2)成形工艺数字化设计及优化技术越来越重要。轴承外圈材料高强度、弹塑性变形复杂,成形后的内球面尺寸与形状精度要求高,只有通过建立一套优化的结构参数与工艺条件参数才能达到,而通过经验与实物试验的方法无法获得,必须利用数字建模、成形数值模拟和非线性优化设计等方法,并借助相关数字化设计软件,才能获得优化的工艺基础数据,从而开展精密成形工艺研发。

(3)成形装备数字化、伺服化。因成形过程需要精密控制,成形加载随时间变化。因此,只有加载实现数字伺服,应用伺服压力机,才可按工艺要求实现“时间-位移”、“位移-压力”关系加载,从而更精确地控制成形质量。

(4)基于新材料应用的新成形工艺有所发展。传统关节轴承材料为金属,主要通过金属塑性变形而成形的工艺方式制造,国外学者近年来开展了外圈采用新型轻合金材料、复合材料等制造关节轴承的研究,出现了成形工艺新技术,如文献[6]给出的复合材料外圈制造工艺等。

6 结束语

国内、外公开的整体型外圈自润滑关节轴承制造方法可分为2类:一类为机加工外圈,再在外圈内成形内圈;另一类为机加工内圈,再在内圈外收压外圈。第2类方法可通过机加工获得形状与表面质量很高的内圈,在运动中有良好的接触面与精度较高的固定转动中心,因此,精密整体型外圈自润滑关节轴承多采用第2类方法制造。

国内目前关于航空航天及国防装备制造等关键领域的关节轴承制造工艺的研究刚刚起步,技术水平较低,国产精密整体型外圈自润滑关节轴承的性能还不能完全满足航空配套的要求,主要依赖进口的局面严重制约了我国在上述领域的发展。研发与拥有具有自主知识产权的核心工艺技术,并独立制造高精度整体型外圈自润滑关节轴承已成为国内航空航天轴承配套企业刻不容缓的任务,同时急需军工管理部门牵头与组织协调相关科研单位与制造企业进行航空自润滑关节轴承的核心技术攻关。