圆锥滚子轴承内圈大挡边角度测量装置

2013-07-22张磊张晓鹏

张磊,张晓鹏

(1.新昌金涛轴承有限公司, 浙江 绍兴 312500; 2.国家轴承质量监督检验中心,河南 洛阳 471039)

圆锥滚子轴承内圈大挡边作为滚子的轴向支承基面,承受一定的轴向载荷,其角度偏差关系到滚子组受力状况,对轴承的使用寿命有很大的影响。目前,轴承行业较为普遍的挡边角度检测方法为样板光隙法或滚子着色法,此类方法操作简单,但可靠性差,人为因素导致的误差大,测量结果难以量化。若采用轮廓仪、三坐标测量仪等精密测量设备,虽然可以得到准确的测量结果,但测量效率低,对测量环境要求高,难以在生产现场推广使用。为此研发了圆锥滚子轴承内圈大挡边角度对比测量装置。

1 测量原理

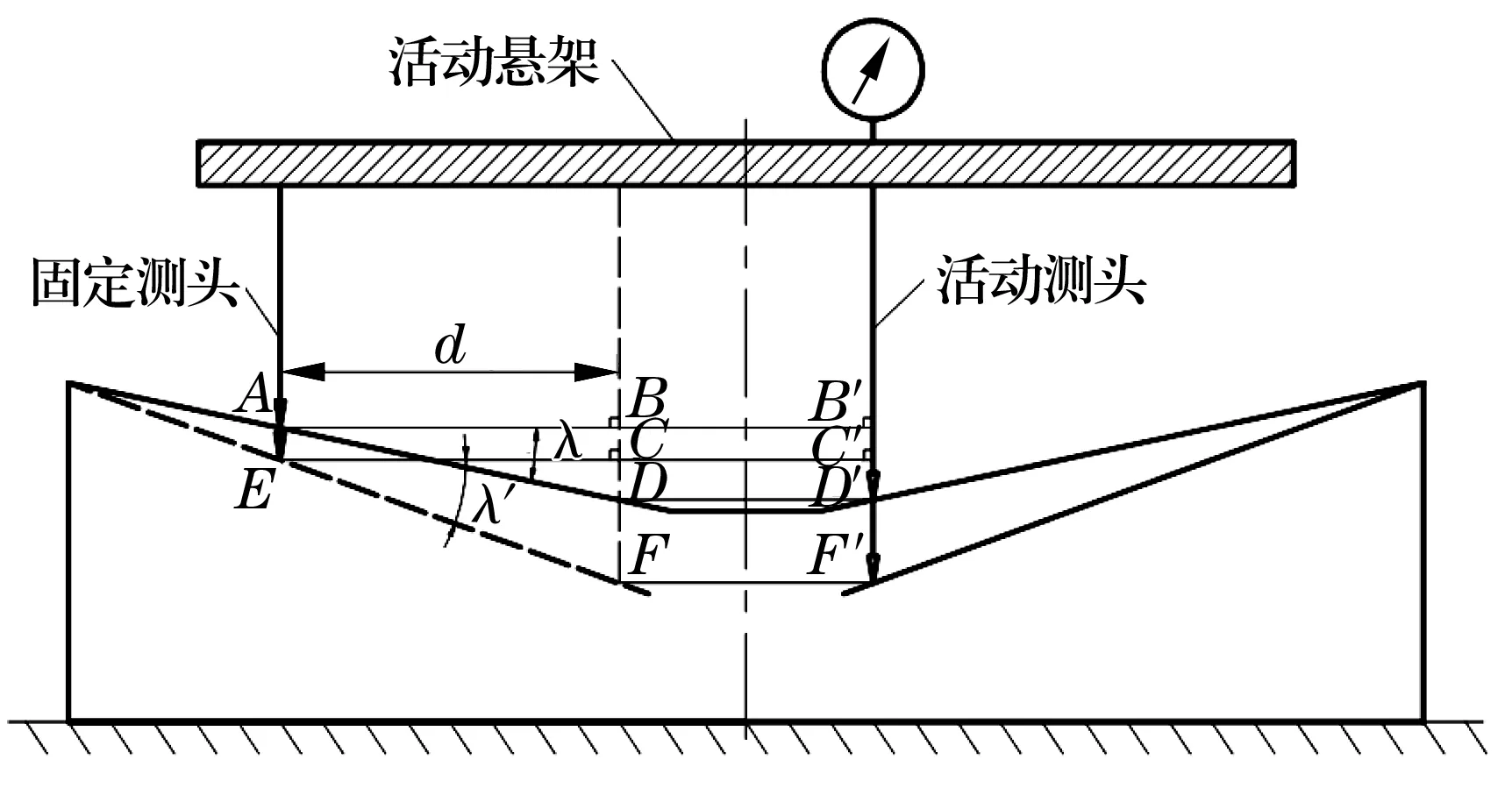

测量装置的基本工作原理为:使用角度标准件与产品进行对比测量,通过测量圆锥滚子轴承挡边锥面不同截面上2点到套圈大端面的高度差变化量来间接测量挡边角度的偏差,测量原理如图1所示。

图1 测量原理

图1中,固定测头与活动测头均安装在活动悬架上,由于轴承套圈挡边很窄,无法在同侧放置2个测头,所以将2个测头分别放置在挡边锥面中心线的两侧,两者到中心线的距离不同,差值为d,可称其为测头偏心量。2个测头均可以随活动悬架的上、下移动实现同步移动,活动测头上安装有仪表,用来显示两测头高度差的变化量。

(1)

(2)

用ΔHλ表示因挡边角度偏差导致的两测头高度差变化量,则

(3)

令Δλ=λ′-λ,其表示被测套圈的挡边角度偏差,实际生产控制中Δλ越小越好。

该测量方案规定:(1)角度偏差测量范围为|Δλ|≤30′;(2)测量挡边角度λ≤15°的向心推力圆锥滚子轴承;(3)使用刻度值为0.001 mm的测量仪表。

基于以上3个条件,当λ≤15°,|Δλ|≤30′时,将取值精度精确到0.001,通过极限值计算得到(3)式的简化关系式为

ΔHλ=dtan Δλ。

(4)

(4)式是该测量装置的理论基础,通过测量两测头高度差变化量ΔHλ,就可以间接控制挡边角度偏差Δλ。从(4)式可以看出,挡边角度偏差引起的两测头高度差变化量ΔHλ与挡边角度偏差Δλ的正切值成正比关系,比例系数d即测头偏心量,也可以称其为测量结果放大系数。则由(4)式可计算出挡边角度定量判定的标准,见表1。测量时可根据放大倍数和挡边角度控制要求进行查表,与被测产品型号或尺寸无关。

表1 定量控制标准 mm

放大倍数d根据测量精度要求选取,通常条件下建议取d=2,即将活动测头与固定测头的偏心量调整为2 mm。如果希望提高测量精度,可以选取更大的放大倍数。标准件挡边角度的计算和标定也是同样道理,但要注意测量时选取的放大倍数要与标准件标定时一致。

2 测量装置设计

依据图1的测量原理,自行设计的圆锥滚子轴承内圈挡边角度测量仪如图2所示。底座测量平台上安装有表座立柱和工件径向定位块,固定测头和活动测头分别通过固定测头夹和活动测头夹安装在活动测量悬架上,共同构成活动测量系统,并可在拉杆的作用下绕悬架旋转轴旋转,以实现固定测头和活动测头的同步移动。千分表用来显示测量结果。

1—底座测量平台;2—工件径向定位块;3—固定测头;4—固定测头夹;5—活动测量悬架;6—悬架旋转轴;7—表座立柱;8—千分表;9—活动测头夹;10—活动测头;11—被测套圈

测量时,先将挡边角度标准件放在底座测量平台上,然后调整定位块进行径向定位,径向定位面取决于产品的加工工艺,可以选择磨削过的内圈外径,也可以选择滚道。通过调整活动测量悬架上固定测头夹和活动测头夹的水平位置来选取不同的放大倍数d,以满足不同产品直径大小的需要;而通过调整固定测头夹和活动测头夹中测头的高低则可以满足不同型号产品高度的需要。最后将活动测头上安装的千分表示值调零,通过拉杆旋起活动测量悬架,放入待测套圈,开始测量工作。

测量中需将套圈旋转一周以上,分别记录最大值和最小值,两者的平均值(示值中值)即为角度偏差量引起的测头高度差变化量,当Δλ为负时,即被测套圈挡边角度小于标准角度时,示值中值为下偏差,反之则为上偏差。将测量值与表1中查得的标准值进行对比,若测量值在标准值范围内即判断产品合格,反之则不合格。

3 测量结果分析

上述测量仪操作简单,测量效率高,但是挡边高度平行差将会严重影响测量结果。

挡边高度平行差导致了挡边锥面两侧的高度不严格对称。也就是说,因为挡边高度平行差的存在,千分表中显示的测量结果包含有挡边两侧高度不一致产生的高度差变化量,需对此变化量进行识别和剔除,以提高测量结果的准确性。

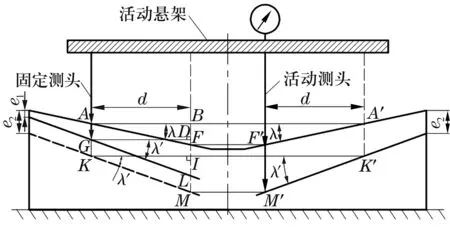

如图3所示,直线AF和直线A′F′同为角度标准件锥面上的素线,与套圈端面的夹角为λ,分别位于标准件对称位置的两侧。直线GL是被测工件左侧锥面上的一条素线,与套圈端面的夹角值为λ′,其高度与标准件高度偏差为e1。K′M′是被测工件右侧锥面上的一条素线,与套圈端面的夹角为λ′,其高度与标准件高度偏差为e2,直线KM是直线K′M′在左侧对称位置的影像。

图3 挡边平行差对测量结果的影响

(5)

(6)

若用ΔH表示测量工件时两测头高度差变化量,则

dtanλ=d(tanλ′-tanλ)+(e2-e1)。

(7)

令Δe=e2-e1,其表示因套圈挡边高度平行差的存在导致挡边两侧产生的高度差。将(4)式代入(7)式,可以得到

ΔH=dtan Δλ+Δe,

(8)

当被测套圈放在测量平台上时,Δe是随机变化的,最大值即为挡边高度平行差Sif,最小值则是-Sif。也就是说,将被测套圈放在测量平台上旋转一周以上,千分表显示偏差值存在最大值ΔHmax和最小值ΔHmin,即

ΔHmax=dtan Δλ+Sif;

(9)

ΔHmin=dtan Δλ-Sif。

(10)

示值变动量为

ΔHmax-ΔHmin=2Sif;

(11)

示值中值为

(12)

从上述计算结果可以看出,将被测套圈旋转一周以上,其示值变动量为2倍的挡边高度平行差,示值中值正是挡边角度偏差导致的高度差变化量ΔHλ,故以示值中值为测量结果则可剔除挡边高度平行差的影响。

4 实际应用

研发的圆锥滚子轴承挡边角度对比测量仪已经在现场得到了使用,并取得了良好的效果。以某型号圆锥滚子轴承产品为例,使用该测量仪控制内圈挡边磨工生产过程,调整测头偏心量为1 mm,按±0.006 mm的检验标准对生产过程进行控制,经轮廓仪检测,产品挡边角度偏差均在±20′之内,达到了测量装置开发的预期效果。该测量仪不但可以快速可靠地检测挡边角度,有利于轴承质量的提升,其检测结果也为机床调整提供了量化参考,减少了生产辅助时间,对综合生产效益的提高有着很好的现实意义。