异形截面管弯曲与内高压复合成形工艺计算机模拟

2013-06-29莫健华

邓 江,莫健华

(华中科技大学 材料科学与工程学院,湖北 武汉 430074)

0 引言

对于非圆形断面的管材或沿长度方向直径或壁厚发生变化的管材统称为异形管[1]。

内高压成形是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件的成形方法[2]。管件内高压成形技术作为汽车结构轻量化的重要应用领域之一,近几年来发展迅速,国外众多汽车公司已将其应用于空心轻体零件的生产[3]。本文所研究的异形管由于其截面不规则,有90°的弯曲角度。为满足产品尺寸精度要求,采用圆管预弯再用内高压成形异形截面的复合成形方法,实现对异形管件的弯曲与成形。由于内高压成形时,工艺参数对最终产品尺寸精度影响很大,采用数值模拟的方法进行工艺参数预测,可以提高生产效率,降低生产成本[4]。本文通过数值模拟的方法,研究各种因素对成形质量的影响,探索一种为实际生产提供工艺参数预测的方法。

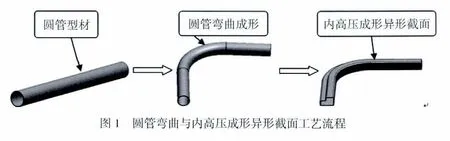

1 弯曲与内高压复合成形工艺流程

如图1 所示,先选择与异形截面积相同的圆形截面管材用绕弯工艺进行弯曲到位,然后进入内高压成形工序,对已弯曲到位的圆截面管件进行内高压成形为异形截面。为得到符合实际情况的成形件尺寸和优化的工艺参数,先对圆形截面管型材的绕弯成形进行模拟,模拟成形得到的弯曲圆管壁厚分布,接近实际绕弯成形管的实际情况。然后将这个具有不均匀管壁厚分布的弯管件数字模型放入内高压成形模拟模块进行胀形模拟,并试算各种参数对成形质量的影响,探索参数的优化。

2 圆截面管绕弯成形的数值模拟

2.1 模型的建立

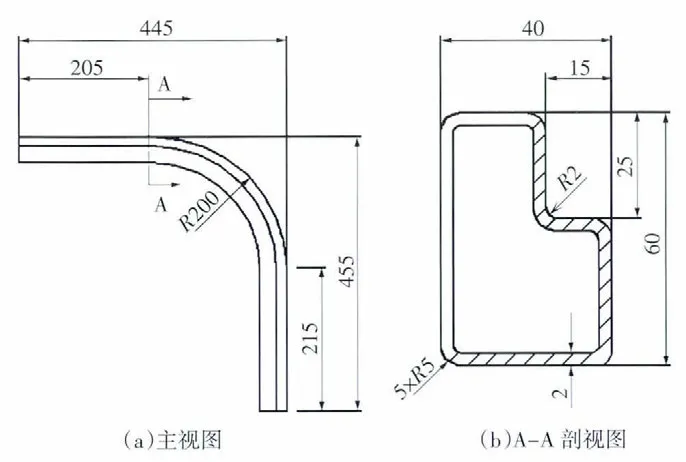

图2 异形截面管工件形状尺寸

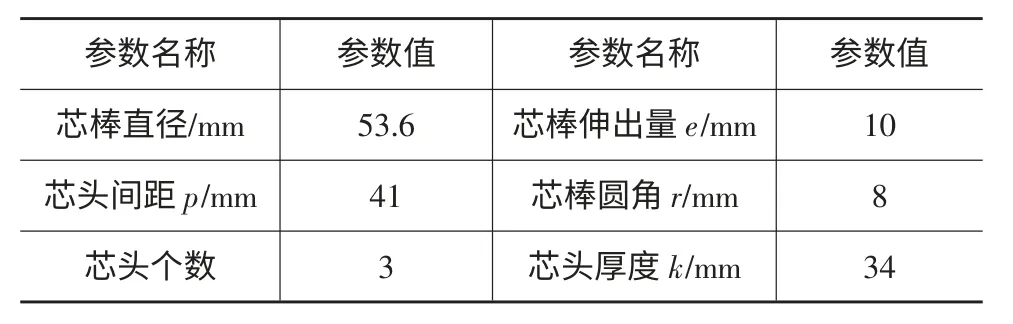

如图2 所示为要加工的异形管工件形状及其尺寸。由于需要预先用圆形截面管绕弯成形管坯件,其圆形截面积应与异形截面积一致。依据在成形过程中管件的厚度不变的原则,按等体积法,将异形管件截面展开,可以计算出相应圆截面管的外径为29mm。圆管绕弯成形原理如图3 所示,为了提高弯曲成形质量,需要在管内添加刚性芯棒和柔性芯头。如图4 所示为根据上述尺寸建立的3D 数值模型和模拟装配图。由于芯头的尺寸、数目,芯棒的伸出量,芯棒和管件的摩擦等都会影响管件的成形质量,在初始计算时预设了如表1 所示的芯棒、芯头的尺寸和绕弯成形时在管内的相对位置尺寸。可以通过理论计算出芯头个数,芯头、芯棒与管件间的接触间隙,芯棒的伸出量等[5],表2 是被加工管件的材质及其机械性能。

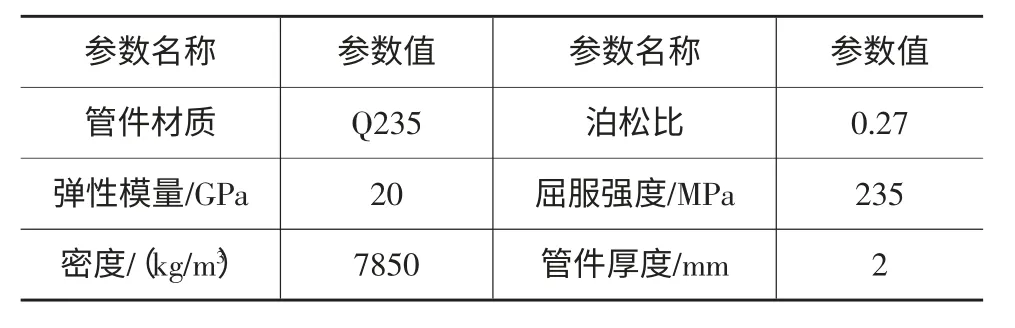

表1 绕弯成形芯棒、芯头及其位置尺寸

表2 成形管件材料参数

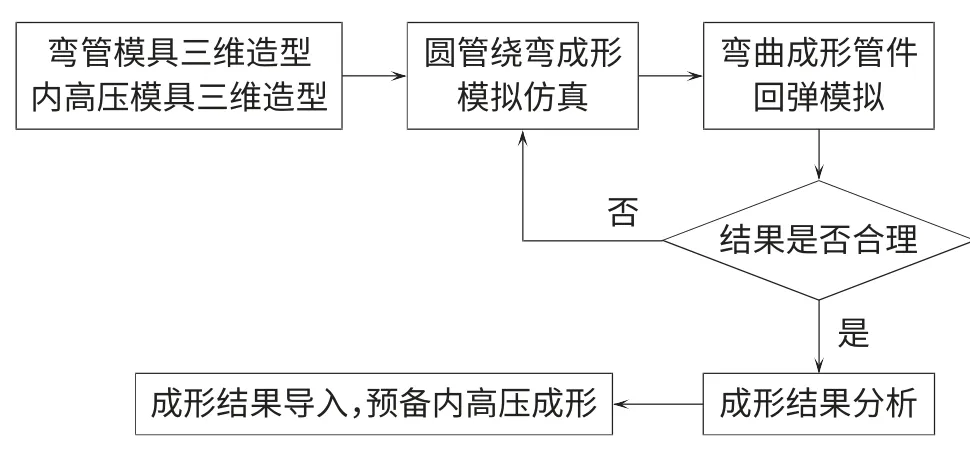

绕弯成形的模拟,采用有限元仿真软件ABAQUS/Explicit 模块进行。工作流程如图5 所示。

图5 绕弯成形模拟流程图

2.2 绕弯成形模拟结果分析

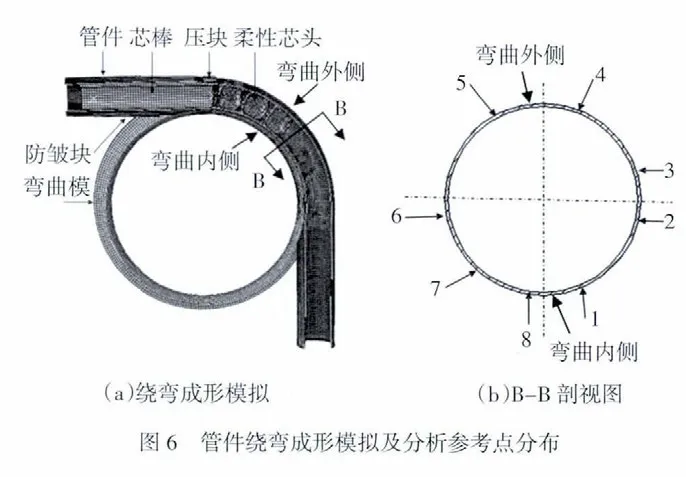

如图6a 所示为圆形截面管绕弯成形模拟过程,为分析绕弯成形对后续的内高压成形的影响。如图6b 所示,取该圆形管成形截面上厚度变化较大部位的参考点,点 1、2、3、4、5、6、7、8,分析绕弯成形过程的厚度变化,并延续到内高压成形时这些对应点的厚度变化。从图 6b 看,参考点 1、2、6、7、8 分布于圆管截面中心线以下,属于弯曲件内侧,该部位在弯曲成形时处于压应力状态,管壁会发生增厚。参考点6、2 接近中心线部位,其厚度会随弯矩中性层的变化而变化。参考点3、4、5 分布于圆管截面中心线的上部,属于弯管件的外侧,在弯曲成形时,该部位处于拉应力状态,管壁会发生减薄。图7 所示为绕弯成形过程各参考点管壁厚度随时间的变化过程。

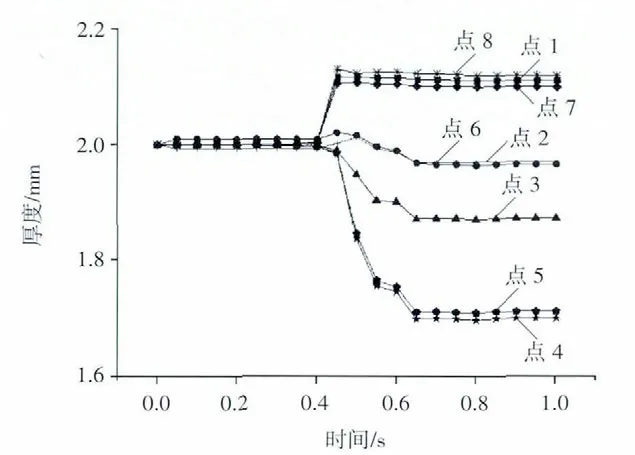

图7 管件弯曲成形部分参考点厚度变化过程

如图7 所示,在绕弯成形过程中,0.4s 之前各参考点的管壁厚度值变化不大,在0.4s 之后,各部位的参考点的壁厚开始往不同方向发生变化。其中参考点1、7、8 处管壁厚度迅速增加后直至弯曲成形结束厚度保持不变。而参考点4、5 处的管壁厚度逐渐减薄后保持厚度不变至成形结束,该处是极易出现破裂。参考点3 靠近弯矩中性层,其减薄程度较小。参考点2、6 处的管壁厚度在过了0.4s 后先出现有所增厚现象,随即由于弯曲度增加弯矩中性层的下移转而发生拉伸应变,管壁减薄过程在0.65s 后稳定下来。各参考点处管壁在绕弯成形后的最终厚度值列于表3 中。

在绕弯成形过程中,影响管壁厚度变化的因数较多,其中芯头的个数,芯头和管件之间的间隙,芯头和管件之间的摩擦等,在采用优化的参数后可以得到相对均匀的管壁厚度。

3 异形截面管内高压成形的数值模拟

3.1 成形模拟流程

内高压成形的模拟,采用有限元仿真软件ABAQUS/Explicit 模块进行。工作流程如图8 所示。首先将通过绕弯成形模拟得到的弯管件数字模型和数据输入ABAQUS/Explicit 模块的模压成形数字模具,进行模压预成形。然后进入内高压程序进行内高压成形模拟。成形完成,得到成形件数字模型后提取数据进行分析。

省厅将开展第 49 个世界地球日主题宣传活动(省厅新闻宣传中心) ...............................................................3-5

图8 内高压成形模拟流程图

3.2 建立数字模型

如图9 所示,建立上、下两半数字模具模型,为了实施内压成形,需在模具两端建两个推头件模型,用作内压封头,并且成形过程中还要向里缓慢推进。

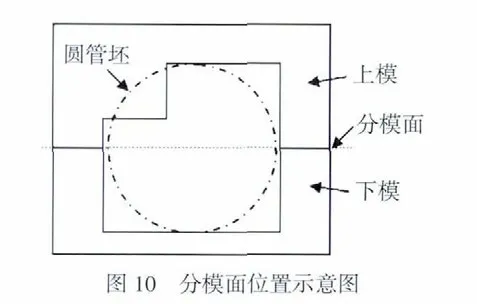

对于上、下模具分模面的位置的确定,主要是通过几次模压试算,发现当分模面设置在圆管坯的中心线处时(见图10),在合模预压成形时不会出现飞边缺陷。由此确定了分模面的位置。

3.3 异形截面弯管件的成形模拟

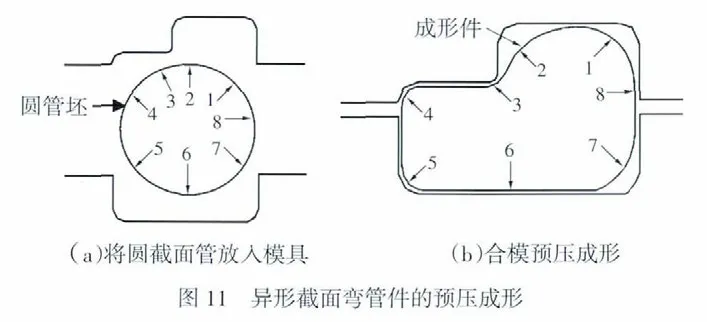

(1)模压预成形。如图11 所示,先将经过绕弯的圆截面弯管件放入模具中(图11a),然后合模进行预压成形(图11b)。此时管件内腔没有形成胀形内压力,上下模合模后,管壁还不能充分贴模成形,管壁厚度几乎没有发生增厚或减薄的变化。

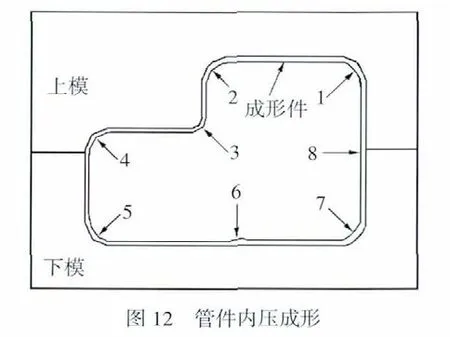

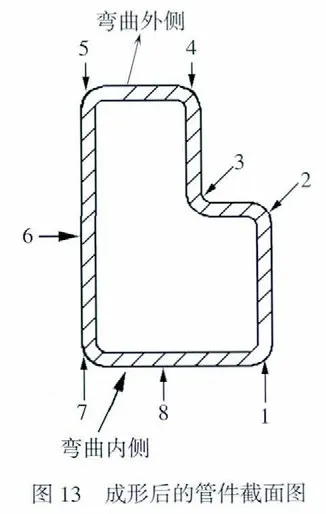

(2)内高压胀形。如图12 所示,上下模具合模到位后,进行内压成形。此时在管件内按一定的加载路径,将压力施加到管件上,并使位于管口的两个推头配合作缓慢地向内挤压运动,使得管件壁逐渐贴合模具型腔,最后成形为所需的异形截面管件。图13为成形为异形管件后的截面图。

(3)成形模拟结果分析。由图 11、12、13,对模压成形、内压胀形过程的模拟结果的考察可以看到,其中的参考点 1、2、3、4、5、6、7、8,与图 6 中的参考点对应。从图 11、12 和 13,可以看到,原来在圆形截面上标记的参考点,在经过模压预成形和内压胀形后都分别流动到了异形截面上的六个角部和两个直边边部。

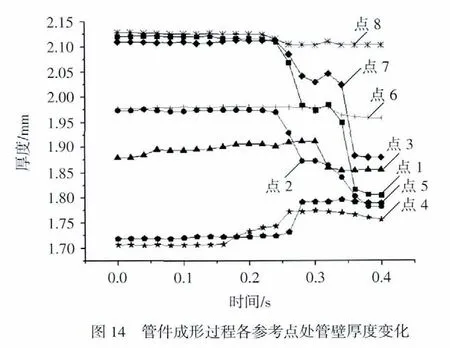

如图14 所示为管壁上8 个参考点在整个成形过程中的壁厚变化状况。在图 14 中,0~0.25s 时段为模压成形阶段(见图11),此时管壁上除参考点4 有少许增厚外,其余7个参考点均保持着绕弯成形后的厚度,没有发生增厚或减薄的变化。在0.25s~0.4s 时段为内高压胀形阶段(见图12),此时内压按一定的加载曲线加载到管件上,使得管件逐渐贴合模具,配合左右推头的运动,最后成形异形截面管件。

对于整个成形过程中管壁厚度的变化情况,先看参考点1、7、8(见图6),在圆形截面管绕弯成形时,这三个参考点位于弯曲管内侧,因此弯曲时受到压应力作用,管壁出现增厚现象(见图7)。但在内高压胀形后(见图13),点1、7 分别流动到了角部并出现减薄现象(见图14),点1 处减薄比点7 处显著。而点8 流动到直边部位,其厚度减薄不明显(见图14)。

再看参考点 3、4、5(见图 6),在圆形截面管绕弯成形时,这三个参考点处于弯曲管外侧,因此弯曲时受到拉应力作用出现减薄现象(见图7)。但在内高压胀形后(见图13),这三个点分别流动到了角部,点3 处管壁出现减薄现象,而点4、5 处的管壁出现增厚现象(见图14)。

参考点2、6(见图6),在圆形截面管绕弯成形时,处于圆截面中心线偏下部分。在弯曲成形时有轻微减薄(见图7),但在内高压胀形后(见图13),点2处的管壁流动到了角部,并出现明显减薄现象,而点6 处的管壁流动到直边部分,减薄变化不明显(见图14)。

3.4 内高压成形时加载路径对成形结果的影响

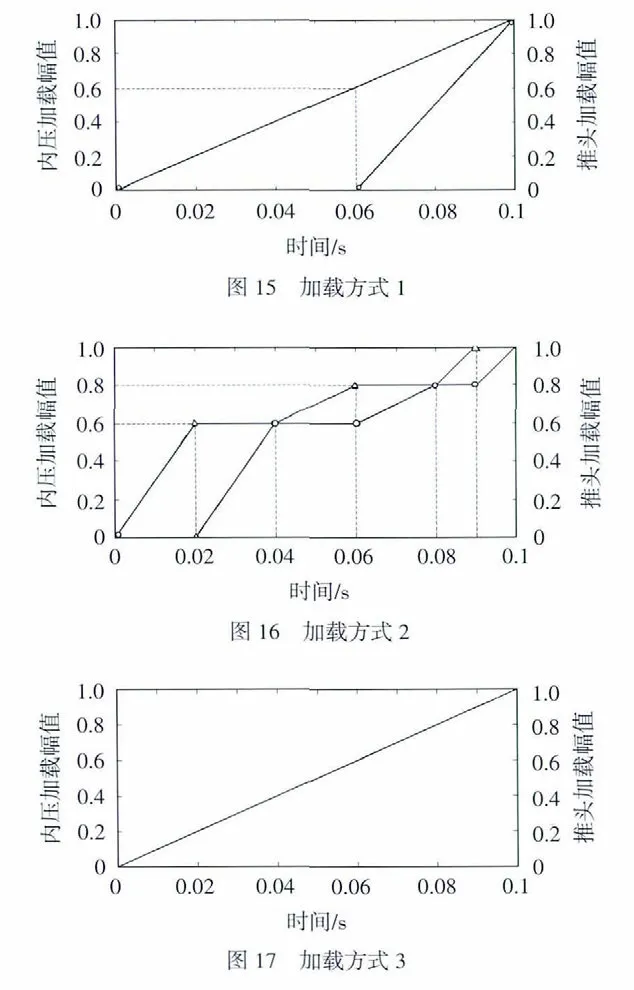

在异型截面管最后成形阶段主要是通过内高压成形,在这个过程中,内高压和推头的加载方式对成形结果影响比较显著。如果内压加载过快而推头推进速度较慢,在成形的弯角部分会减薄;如果内压加载速度较慢而推头速度较快,管件某些成形部位会起皱,材料会有堆积。在本次模拟的过程中选取了以下三种比较典型的加载路径,如图15、16、17 所示。

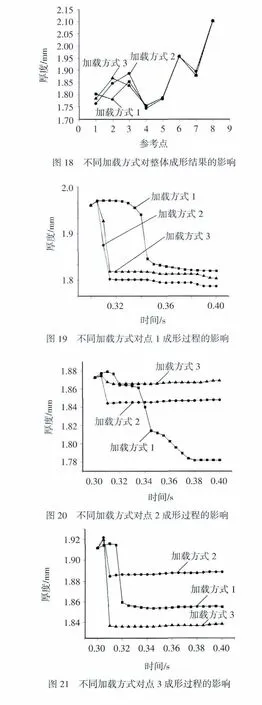

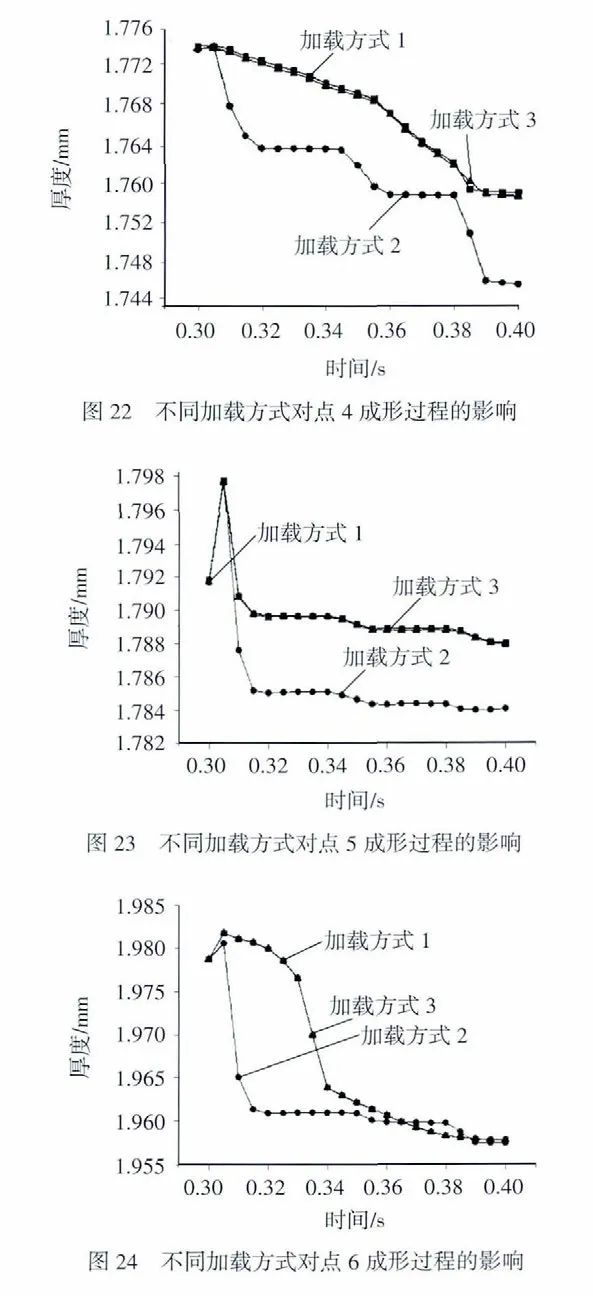

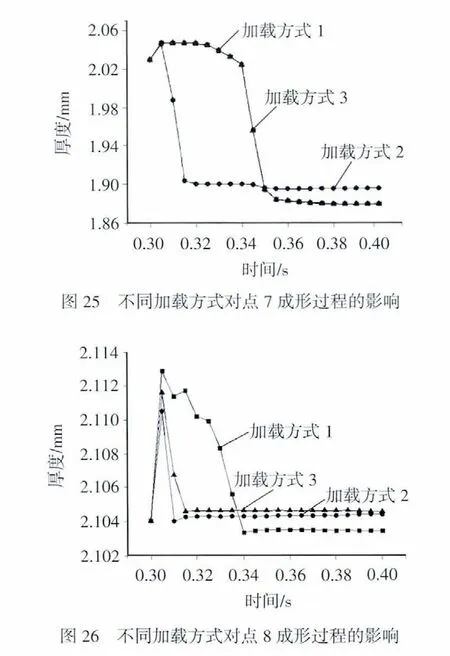

在不同的加载方式下,参考点1~8 的厚度变化如图 18~26 所示。

对于成形结束后管壁厚度情况(见图18),在不同的加载方式下,点6、点8 成形厚度几乎相同。这主要是由于点6、点8 所处的位置(见图12),点8 成形过程中很快贴模(见图26),贴模后材料的流动较小;点6 在加载方式2(见图16)作用下,贴模较快,厚度变化不大。

点1、点2、点3 的成形厚度差别较大(见图18),不同加载方式主要影响管件贴模的时间(见图19、20、21),贴模后管件材料流动受阻,厚度变化也较小。参考点1、点2、点3 在加载方式2 和3 的作用下贴模很快,贴模后厚度变化较小,在加载方式1 的作用下,推头的运动对抑制点1 的减薄有较好的效果(见图19);点2 由于贴模慢,材料流动大,减薄严重(见图 20);点 3 在管件凹角部分(见图 13),材料流动困难,贴模后厚度几乎不变。

参考点 4、5、7 在加载方式 1 和 3 的成形结果相同,内压的加载速度高于推头的运动速度,推头对成形的影响较小(见图22、23、25)。参考点4 采用加载方式2 加载时,厚度呈现阶梯性变化,推头的运动对于点4 处材料的补充效果较差,点4 主要处于自由胀形过程,贴模晚,厚度变化较大;点5、7 采用加载方式2 加载时,初始内压增加快,贴模快,厚度的变化主要是受内压的影响(见图23、25)。

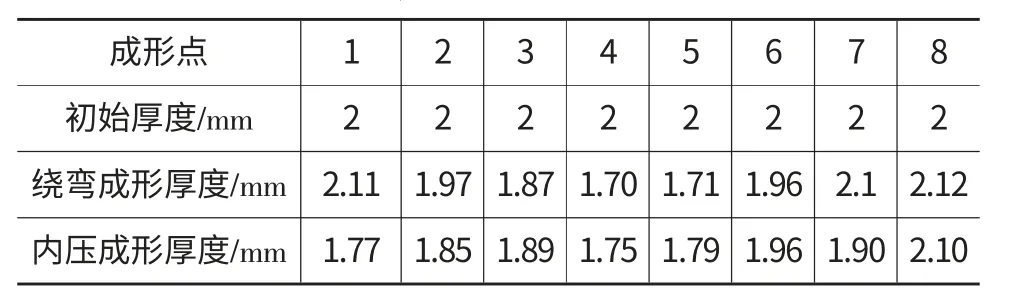

3.5 管件成形结果

当采用加载方式2 成形时,圆管成形后的点1~8 各点的厚度值以及内压成形后的厚度值如表3 所示。

表3 管件成形厚度结果

如上表所示,在成形中点 3、5、6、7、8 在绕弯成形和内压成形过程中厚度变化不大,主要与各点所处的位置有很大的关系,当管件很快和模具贴合时,此时内压的影响就非常小,材料的流动也很少。而点1 处于绕弯成形的内侧,在内压成形时贴模也很慢,所以成形中材料流动较大,厚度变化较多。而点2 和点4 一旦和侧壁贴合随之变化也较小。

4 结论

(1)本文利用传统的弯曲成形和内高压成形弯曲异形管,充分利用两种成形方式的优点成形传统弯曲较难绕弯的异形管件,成形结果没有起皱等缺陷。

(2)模拟了先绕弯后内高压的过程;在绕弯成形后壁厚分布不均匀,有残余应力以及回弹等存在,与实际情况更加相符,对后续的研究有一定的指导意义。

(3)研究了管件成形过程中内压加载方式对成形过程的影响,可以发现不同的加载方式对不同点的影响不同。对在凹模底部和内侧的影响不大,最主要的是影响与凸模贴膜的拐角区域。

(4)研究了管件从绕弯成形到内压成形的成形过程,分析了各点的厚度变化情况,提出了对成形结果的影响主要是贴合模具的时间,当管件贴模较早的时候厚度变化较小,反之变化则较大。

[1]弓振川,顾一新,杨建中.我国异性钢管的生产现状与趋势[J].上海金属,1996,18(1):1-6.

[2]Kleiner M,HombergW,BrosiusA.Process and control of sheetmetal hy-droforming.Advanced Technology of Plasticity,Vol.II,Proc.of the 6thICTP,Sept.19-24,1999:1243-1252.

[3]何晓燕,周 林,钱 红.浅谈内高压成形工艺与装备.锻压装备与制造技术[J].2006,41(6).

[4]徐明达,代宇春,赵立伟.管材内高压成形技术的研究进展.锻压装备与制造技术[J].2009,44(3).

[5]Li Heng,Yang He,Zhan Mei,Sun Zhichao,Gu Ruijie.Role of mandrel in NC precision bending process of thin -walled tube.International Journal of Machine Tools & Manufacture 47(2007)1164-1175.