压力机曲轴断裂原因分析及对策

2013-06-29陈希昌

陈希昌

(山东高密高锻机械有限公司,山东 高密 261500)

我公司是生产机械压力机的专业厂,具有50 多年的压力机生产历史。产品规格从250kN 到16000kN,计十几个系列、200 多个品种。传动系统是机械压力机的重要组成部分,曲轴是传动系统的主要部件。此前,在用户处陆续发生了5 起1000kN 压力机曲轴断裂事故,在我公司几十年的压力机生产历史上是从未发生的。这批发生曲轴断裂的压力机使用时间都不足两年,远未达到设计寿命,为早期失效破坏。现场分析用户处压力机的实际负荷、检查过载保护装置的有效性运行情况,排除了超载使用造成破坏的可能性。通过查找曲轴的可追溯编号,确认这5 件曲轴为同一批毛坯。对此,公司上下非常重视,立即组织了专业小组,对失效曲轴进行分析,以便采取相应措施,从根本上杜绝曲轴断裂失效事故的发生。

1 失效曲轴检测

1.1 曲轴的技术要求和工艺流程

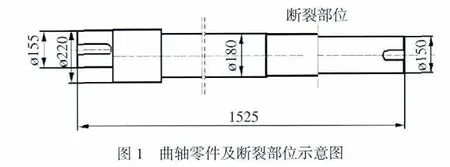

曲轴的形状和断裂部位如图1 所示。材料为45钢,基体调质要求硬度220~250HB。工艺流程:外购锻坯→粗加工→热处理调质→半精加工→热处理高频淬火→精加工→装配。

1.2 曲轴的宏观断口形貌

肉眼观察,所有曲轴断口呈疲劳裂纹特征。扩展区光滑、贝纹线清晰,而最后断裂区表面呈粗糙不平状态,特征明显,为典型疲劳断裂。

1.3 成分测量

在断口部位取样,进行化学检验。结果为:含碳0.42~0.46%,硅 0.25~0.32%,锰 0.6~0.8%,硫含量不大于0.02%,磷含量不大于0.03%,为合格45 钢。符合产品设计要求。

1.4 金相组织观察

在断口部位取金相试样,在金相显微镜100 倍下观察,存在大、小不一的网状铁素体,索氏体团的直径大的超过3mm,最小的0.1mm,形成混晶结构;铁素体从铁素体网向网内生长,形成5 级魏氏组织;网状铁素体和魏氏组织都是非珠光体组织。

1.5 机械性能测定

从断裂曲轴上取样,制成抗拉强度试样和冲击韧性试样。测量的结果是:抗拉强度480~530MPa,冲击韧性Ak值为12~15J/cm2;用无金相缺陷的钢材做的对比试样的强度指标是:抗拉强度600~700MPa,Ak值为 40~50J/cm2。

2 曲轴断裂失效的综合分析

为查清上述不良组织的形成原因,我们与外协单位进行了多次生产流程跟踪观察,查阅生产记录并进行了实验,最后确认外协单位在锻造加热时为提高生产效率、降低成本,加热温度控制过高,装炉量过大造成部分件加热时间过长。而在锻打后的冷却过程中,由于工件本身尺寸和重量较大,毛坯又堆放在一起,使冷却速度进一步降低。

45 钢经锻打并在空气中冷却后的正常组织为珠光体。但在锻造过程中,如果工件毛坯在过高的温度下加热时间过长,便形成晶粒粗大的奥氏体组织,在随后的冷却过程中,珠光体在奥氏体晶界成核并长大,由于珠光体团直径是由成核率和长大速度决定的,所以容易形成大直径的珠光体团。珠光体团直径越小,相界面多,在受到外力作用时,抗塑性变形的能力提高;同时,珠光体团直径越小,则单位体积内珠光体片层排列方向越多,材料的塑性变形能力越大。因而既提高了强度又提高了韧性。反之,珠光体层间距和珠光体团直径越大,强度和韧性都将随之降低。如果钢中的珠光体是在连续冷却过程中形成,则转变产物的珠光体团直径不等,高温形成的大,低温形成的小,引起了抗塑性变形能力的不同。在外力作用下,抗塑性变形能力小的区域将会发生较大的变形,引起应力集中而破坏,使强度和韧性都降低。在工件粗加工后进行的调质过程中,珠光体转变为索氏体(极细珠光体),大直径的珠光体团转变为大直径的索氏体团,即把其危害性遗传到调质转变产物中。

钢中出现的魏氏组织属于二次魏氏组织铁素体,之所以将其归于二次魏氏组织,是因为可以明确看出魏氏组织是从网状铁素体向网内生长形成的。魏氏组织的出现,使工件的机械性能,尤其是冲击韧性和塑性进一步降低。

压力机运转过程中,曲轴承受的是弯曲和扭转的复合交变载荷,在内部形成交变应力,使曲轴对疲劳性能要求高。疲劳性能的降低将降低曲轴的承载能力。因此,金相组织不良是这次曲轴断裂的主要原因。

从零件的几何结构上分析,工件在运转过程中,载荷在其受力截面的突变处形成应力集中,当这些部位的应力超过工件材料的强度极限时,工件就会发生断裂破坏;当超过工件材料的疲劳强度极限时,工件将发生疲劳断裂。因此,对承受交变载荷、对疲劳性能要求高的工件,其承载部位应避免应力集中。1000kN 压力机曲轴的截面突变部位未采取圆角结构而采用锐角,从而形成应力集中,使曲轴的承载能力下降。因此,曲轴结构上的缺陷是其断裂失效的重要原因。

另外,较大的工件表面粗糙度也降低了疲劳性能,因为粗糙度数值越大,工件对应力集中越敏感。

3 改进措施的制定和实施

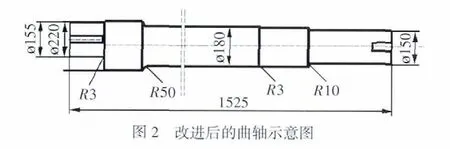

(1)改进曲轴结构。将各台阶处的锐角分别改为R3 到R50 的圆角过渡,减小应力集中,改善曲轴内部应力状态,提高承载能力。改进后的曲轴简图如图2 所示。

(2)曲轴断裂部位的圆角处粗糙度提高二个等级,其他表面提高一个等级。

(3)由于以前对曲轴毛坯的检查只涉及化学成分和尺寸,未进行金相检查,导致有金相缺陷的毛坯投入生产,造成这次断裂失效,因此决定修改检验规程。新规程要求对所有压力机的曲轴毛坯全部进行金相检查,曲轴金相组织晶粒度等级达到5—9 级,带状组织不大于2 级,魏氏组织不大于2 级,无网状铁素体组织。

(4)有金相组织缺陷的材料,必须通过热处理消除缺陷并经重新检查,确认合格后才能投入使用。

网状铁素体和二次魏氏组织是两种不同形态的组织,其转变的机理也不同。网状铁素体形成过程中,α-Fe 进行共格切变,碳原子进行扩散;二次魏氏组织的形成依托网状铁素体,过程中不但有碳原子的扩散,还有铁原子的扩散。因此要消除这两种组织,不但要控制加热温度和时间,而且要掌握好冷却的速度。通过试验室和生产现场的验证,制定如下工艺:890℃×240min 保温,出炉风冷。金相检查结果为:珠光体+块状铁素体,晶粒度5—8 级,为正常平衡态组织。

通过制定改进措施并组织实施,十多年来,一直进行的跟踪调查和售后服务过程中再也未发生曲轴断裂失效的情况。证明避免有金相缺陷的毛坯投入生产,进一步改进曲轴几何结构以及提高表面粗糙度是防止曲轴早期疲劳断裂失效的有效手段。

4 小结

(1)保证产品质量、减少出厂设备故障是降低消耗、减少损失的重要方面。为此,不但要对本企业生产过程加强工艺纪律检查,对外购、外协厂家也要按要求做好评价,考察其生产和服务过程。

(2)产品设计要不断改进提高,创新发展,从源头保证产品质量。

(3)面对新的市场条件,质检工作也要做出及时反应、更新观念,针对质量问题,提高检验要求,增加检验手段;严格按照ISO 9001-2000 质量体系标准的要求进行产品生产和服务的全过程。

[1]胡赓祥,主编.金属学.上海:上海科学技术出版社,1980.

[2]刘连成,主编.金属热处理原理.哈尔滨:哈尔滨工业大学出版社,1987.

[3]刘云旭,主编.金属热处理原理.北京:机械工业出版社,1981.

[4]陈刚中.汽车连杆锻造工艺与质量浅析.锻压装备与技术,2009,44(4).

[5]鹿建新.螺钉断裂原因分析及改进措施.锻压装备与技术,2007,42(2).

[6]热处理手册编委会.热处理手册.北京:机械工业出版社,1991.