论锻件尺寸设计原则

2013-06-29申冰冰

申冰冰

(山西省长治市应用技术研究院,山西 长治 046000)

1 对锻件尺寸设计提出的要求

目前,锻件图的尺寸都是在零件图尺寸的基础上加减总加工余量而得到的,锻件各面的设计基准一般同零件图一致。实际上这种设计方法并不合理,这是因为锻件图尺寸和零件图尺寸的设计基准一致是没有意义的,我们在设计锻件时应根据各面加工与否对锻件尺寸提出这样的要求:①如果锻件的某些面需要加工,则应保证这些面在机械加工时有最均匀合理的粗加工余量。②如果锻件的某些面不需加工,则应保证这些非加工面与各加工面有最准确的位置及尺寸。

2 粗基准的两个重要特征

零件在加工时所用的粗基准是一个非常重要的概念,它起着承上启下的作用,对粗加工余量有影响的所有工序尺寸和锻件尺寸的汇交点必定是粗基准。

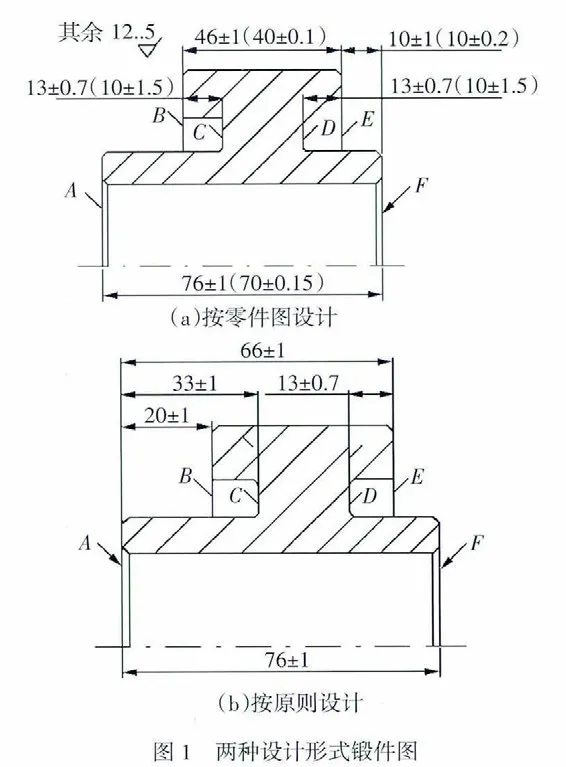

特征1:粗基准面的粗加工余量公差最小。图1为两种设计形式的锻件图,锻件各面的粗加工余量公称值均取3mm[1],两种锻件精度相同,零件加工时选A 面为粗基准。图1a 按零件图设计锻件尺寸(括号内为设计尺寸及公差),图1b 锻件大部分面(除D面外)都以粗基准A 为基准。机械加工过程中各工序尺寸依次为:AF1=73±0.2;F1E1=10±0.2;E1B1=40±0.1;F1A1=70±0.15(F1、E1、B1、A1为加工后的表面,下同)。根据工艺尺寸式原理[2],A 面的粗加工余量为:AA1→AF1A1,即 AA1=AF1-F1A1。由此可见,粗基准面A 的粗加工余量AA1只与工序尺寸AF1、F1A1有关,与锻件尺寸无关。我们再来看B 面的粗加工余量BB1→B……AF1E1B1,可以看出粗加工余量BB1除与工序尺寸 AF1、F1E1、E1B1有关外,还与锻件面 B 与粗基准A 之间的尺寸有关(同理可以证明,粗基准面的粗加工余量只与工序位置误差有关,与锻件的位置误差无关),由于工序尺寸的误差远比锻件小,因而粗基准面粗加工余量公差最小。

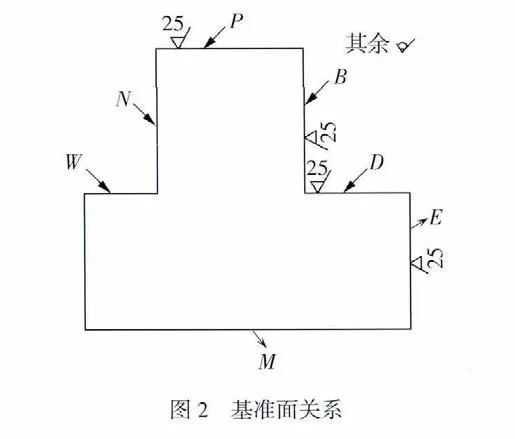

特征2:粗基准面和其他加工过的面之间的尺寸及位置误差最小。图2 所示工件加工时的粗基准为M 面,M 面不需加工,机械加工过程中各工序保证的位置关系为:M⊥B1;B1⊥D1;B1∥E1;D1∥P1。根据工艺尺寸式原理,M 面与P1面的位置关系为:M∥P1→M⊥B1⊥D1∥P1。由此可见,粗基准 M 面和P1面的位置只与工序位置 M⊥B1、B1⊥D1、D1∥P1有关,与锻件各面的位置误差无关。但对于其他不加工的面,例如N 面和P1面的位置关系为:N⊥P1→N…M⊥B1⊥D1∥P1,这说明,N 面和 P1面的位置关系除与工序位置 M⊥B1、B1⊥D1、D1∥P1有关外,还与锻件面N 和基准面M 的位置误差有关。同理,由于工序位置误差远比锻件各面的位置误差小,因而粗基准面与其他加工过的面的位置误差最小。

3 锻件各面粗加工余量分析计算

从上面分析可知,不为粗基准的锻件各面的粗加工余量除与相关的工序尺寸有关外,还必然与相应的锻件各面与粗基准之间的尺寸有关。

3.1 锻件各面的设计基准按零件图时粗加工余量的计算

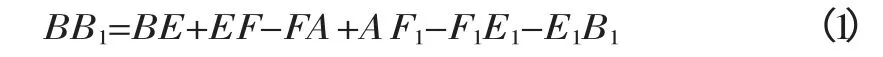

如图 1a 所示,锻件尺寸为 AF、EF、BE、BC、DE,我们求B 面的粗加工余量。首先写出BB1的尺寸式:BB1→BEFAF1E1B1,由此得:

计算得:BB1=(46±1)+(10±1)-(76±1)+(73±0.2)-(10±0.2)-(40±0.1)=3mm±3.5mm(B 面最大余量为6.5,最小余量为-0.5,即B 面可能没有加工余量。如按概率法计算,取k=1.2,则BB1=3mm±2.1mm)。

3.2 按原则设计的锻件各面粗加工余量的计算

如图 1b 所示,锻件尺寸为 AB、AC、AE、AF、DE,我们仍计算B 面的粗加工余量。该情况下的B面余量尺寸式为BB1→BAF1E1B1,由此得:

BB1=BA+AF1-F1E1-E1B1=-(20±1)+(73±0.2)-(10±0.2)-(40±0.1)=3mm±1.5mm(如按概率法计算,则 BB1=3mm±1.25mm)。

从以上计算结果可以看出,锻件按图1b 的设计形式,只有一个锻件尺寸AB 影响粗加工余量BB1,而锻件按图1a 的设计形式,则有三个锻件尺寸 BE、EF、FA 同时影响粗加工余量BB1。因此,按图1b 设计锻件尺寸可使得粗加工余量公差大大减小。用同样的方法可对其他面的粗加工余量进行分析计算,会得到同样的结论,因此,该结论具有普遍意义。

4 非加工面与加工面之间的尺寸计算

现在我们以保证B1C=10±1.5 为例来计算说明(单位mm)。

按图 1a 计算:B1C→B1E1F1AFEBC=B1E1+ E1F1-F1A+AF-FE-EB+BC=(40±0.1)+(10±0.2)-(73±0.2)+(76±1)-(10±1)-(46±1)+(13±0.7)=10±4.1(如按概率法计算,则 B1C=10±2.27)。

按图 1b 计算:B1C→B1E1F1AC=B1E1+E1F1-F1A+AC=(40±0.1)+(10±0.2)-(73±0.2)+(33±1)=10±1.5(如按概率法计算,则B1C=10±1.25)。

上面计算结果可以看出,按图1a 的毛坯即使使用概率法计算也不能保证B1C=10±1.5,而按图1b 的毛坯可以保证B1C=10±1.5。

5 非加工面与加工面之间的位置误差分析

仍以图2 为例,分析非加工面N 和P1面的位置关系N⊥P1→N…M⊥B1⊥D1∥P1。跟以上余量分析相同,如果在锻件图中N 面的设计基准为M 面(M⊥N),则 N⊥P1→N⊥M⊥B1⊥D1∥P1,只有 N⊥M这一锻件位置误差影响N⊥P1,否则将有更多的锻件位置误差影响N⊥P1。例如,假设锻件图按零件图的设计形式,锻件 N 面的基准为 D 面(D⊥N),D 面的基准为 E 面(E⊥D),E 面的基准为 M 面(M⊥E),则 N⊥P1→N⊥D⊥E⊥M⊥B1⊥D1∥P1,有 D⊥N,E⊥D,M⊥E 三个锻件位置误差影响 N⊥P1。因而从减少非加工面与加工面的位置误差方面考虑,锻件各面仍应以加工该锻件时采用的粗基准M 面为基准。

在以上的分析中,N 代表的是任意非加工面,P1代表的是任意加工面,所以上面的结论也有普遍意义。

6 锻件尺寸设计原则

通过上面的分析可以看出,无论从减少各面粗加工余量公差方面考虑,还是从减小非加工面与加工面之间的位置误差方面考虑,都应以粗基准面作为锻件各面的设计基准。

“锻件各面的尺寸设计基准(包括位置基准)应尽量采用加工该锻件时采用的粗基准”称锻件尺寸设计原则(以下称原则)。遵循原则,一是可以使锻件各面的粗加工余量公差最小,从而可选取较小的加工余量,降低材料消耗;二是可以使得非加工面与加工面之间的相对位置尺寸最准确,以提高零件的加工精度。

应当指出的是,如果零件图中两个面都不需要加工,且零件图对这两个非加工面之间有尺寸位置要求,则该二面之间的锻件尺寸应按零件图的设计方式进行设计。

目前我们在制订机械加工工艺时才考虑如何选择粗基准才能使粗加工余量变化最小,以及如何才能保证非加工面与加工面之间的位置尺寸最准确。通过上面的分析我们认识到,这一考虑在设计锻件时就应充分考虑。

按原则设计锻件尺寸在实践中是可行的。这需要我们在锻件的模具制造、锻件生产工艺及检验中应尽量按原则生产锻件(用快速原型制造(RP)技术制造的模具很容易按照原则)。当然,有的锻件生产工艺按原则是很困难的,也未必非按原则不可,例如图1b 中D 面很难以A 面为基准,我们用E 作为D面的基准,但我们应尽量按原则,以使尽量少的锻件尺寸影响粗加工余量以及非加工面与加工面之间的尺寸。

按原则设计的锻件图与零件图的尺寸可比性较差,尺寸需要换算。但和降低材料消耗,提高零件精度相比,这些代价是值得的。而且,计算机辅助设计锻件尺寸使这样的尺寸换算不会成为障碍,实际上,我们开发的“工艺尺寸式计算软件[3]”已经包含了该方面的内容。

7 结论

在锻件尺寸设计阶段,就应考虑如何使各加工面粗加工余量最均匀,以及非加工面与加工面之间的尺寸及位置最精确。按本文提出的原则设计锻件尺寸,一是可以减少各加工面的粗加工余量,二是可以提高非加工面与加工面之间的尺寸位置精度。该原则的推广应用,对机械制造业降低材料消耗、提高产品质量有重要意义,同时该原则必将是计算机辅助锻件尺寸设计的基本原则。

[1]张志文.锻造工艺学[M].北京:机械工业出版社,1983.

[2]王 敏,徐滨士.毛坯尺寸基准设计方法研究[J].机床与液压,2009,(5).

[3]王 圆,马芝青,田 硕,等.闸瓦销毛坯尺寸参数设计.锻压装备与制造技术,2001,36(5).