Yx橡胶密封圈密封性能研究

2013-06-29夏卫明骆桂林嵇宽斌

夏卫明,骆桂林,嵇宽斌

(扬力集团 江苏国力锻压机床有限公司,江苏 扬州 225009)

0 引言

Yx 橡胶密封圈以其结构简单、安装方便、密封性能好等优点广泛应用于液压、气动等密封场合。采用有限元手段对密封圈的研究较多,其中主要集中在 O 形密封圈[1-4]、A 形防尘圈[5]、X 形变截面密封圈[6]等,而关于Yx 密封的研究国内外报道较少。经检索,杨光,胡旭林[7]等应用有限元分析了Y 形密封圈在不同工作压力下的变形规律,但其密封圈的模型结构过于简单,其唇部没有按照Yx 密封圈的国家标准[12]进行建模分析,有限元分析中没有计算安装压缩效果,这与实际有一定的差异;于润生,杨秀萍[8]应用超弹性理论和非线性理论,采用有限元方法对Yx 形液压密封圈的性能进行模拟,分析其失效的位置和模式,研究了参数对密封性能的影响,提出结构优化模型等等。这些专家学者的分析研究工作取得了一定的理论和工程应用价值。

本文应用ANSYS 有限元软件对Yx 橡胶密封圈进行建模,研究了该型密封圈初始预压缩量、工作压力变化等对密封性能的影响和原因。

1 Mooney-Rivlin材料模型

Yx 橡胶密封圈采用的是TPU 聚氨酯材料,工程上主要是以连续介质力学为基础,橡胶材料被认为是超弹性近似不可压缩体(泊松比趋近于0.5),其力学性质表现为材料非线性和几何非线性。目前,大型有限元软件可以用来模拟超弹性材料的材料模型有:Neo-Hookean、Mooney-Rivlin、Ogden、Polynomial Form、Arruda-Boyce、Gent、Yeoh、Blatz-Ko 等,本文采用广泛应用的Mooney-Rivlin 模型描述橡胶材料的应变能函数。

本文采用2 参数的Mooney-Rivlin 模型,其应变能函数表达式为:

其中,I1、I2为第一和第二Green 应变不变量,C10、C01为 Mooney-Rivlin 材料参数,d 为材料不可压缩参数,由式d=(1-2n)/(C10+C01)给出,n 为材料泊松比。本文参照文献[10],取 C10、C01分别为 1.84MPa、0.47MPa。

2 有限元模型

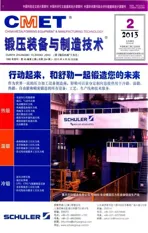

根据Yx 密封圈、孔轴、密封沟槽边界条件以及ANSYS 的功能,Yx 密封圈的有限元模型简化为平面对称模型,Yx 密封圈截面结构及尺寸参照国家标准JB/ZQ 4265-1997[12]进行建模,本文按公称内径为d=300mm 的轴用Yx 密封圈建模,弹性模量取为7.8MPa,泊松比为0.5(不可压缩材料)。密封圈的硬度相对于金属材料的轴、孔,非常之小,轴、孔的变形相对密封圈可以忽略不计,因此以刚体-柔体的面-面接触单元TARGE169-CONTA172 来模拟Yx 密封圈对轴和沟槽的非线性接触行为,橡胶单元采用带中间节点的平面PLANE183 超弹性单元来模拟(ANSYS 较早的版本采用 HPPER56,HPPER74 等超弹性单元),设置单元关键字KEYOPT(3)=2 来模拟平面应变(Plane strain)问题。如图1 所示。

3 预压缩计算

YX 密封圈装入沟槽中,其唇口与轴和沟槽内壁形成一定的预压缩形成的回弹力给密封接触面一定的压力,达到密封的作用。按照密封圈的结构尺寸,其预压缩量[12]为d=1.63~2.3mm,活塞杆的配合公差为f 8,直径d=300mm 的活塞杆,其单边误差范围为 0.028 ~0.068mm,基本上可以忽略。因此,分别取δ=1.63、1.8、2.3mm 三种情况进行分析比较,得到von Mises应力云图如图 2、3、4 所示(应力单位:MPa,变形比例因子:1)。

分析可知,在无液体压力作用下,预压缩量的变化对Yx 密封圈的应力分布的影响不大,预压缩量增大0.63mm,最大von Mises 应力只增加了约0.3MPa,主要是由于密封圈之类橡胶柔性材料,其弹性模量很小,按应力应变公式,s=Ee,其变形量e 对应力的影响相对很小。

在预压缩量加大的情况下,Yx 密封圈上唇口变形量比下唇口大,预压缩量为2.3mm 时,上唇口基本被压缩为直线,与沟槽内壁基本贴合,而下唇口还基本维持点接触状态(三维模型为线接触),上唇口刚度小于下唇口。分析可知,下唇口与轴外圆柱面之间有相对运动,Yx 密封圈的这种变形方式有利于减小运动摩擦力,减缓密封圈的磨损,提高使用寿命。

在预压缩量为 δ=1.63、1.8、2.3mm 三种情况下,下唇口与轴外圆柱面的最大接触压力分别为1.52、1.67、2.28MPa,接触压力基本按压缩量成线性递增,这是因为下唇口与轴外圆柱面接触面积基本维持线接触不变,压缩量增加与施加的挤压力成正比。

4 工作压力计算

Yx 密封圈质地相对斯特封、格莱圈等组合形式的密封圈要柔软,在高压的作用下容易被挤入活塞杆和缸筒之间的间隙中。因此,Yx 密封圈一般用在活塞缸的杆腔,或反向安装在活塞头下端,用来对低压进行密封(液压缸回程压力一般小于最大工作压力),我公司生产的液压机床最大液压工作压力为25MPa,因此,本文的计算按0~25MPa,以1MPa 为载荷步增量逐步增加,计算中取标准预压缩量δ=1.8mm。取26 个载荷步,时间增量为1s,共计算26s。本文所研究的对象为静态分析,时间设置并非真正意义上的时间,使用时间的目的在于使用ANSYS 的时间历程后处理器,查看Yx 密封圈下唇口尖点处接触压力随工作压力的变化规律。设置第一个载荷步的时间TIME=1,第2~26 个载荷步的时间逐步增加1,第2~26 个载荷步以重启动方式求解,以便生成时间历程记录文件,便于进行时间历程后处理。

第1 个载荷步计算预压缩,工作压力为零,第2~26 个载荷步计算液压工作载荷,每个载荷步压力增量1MPa。工作压力的计算采用循环方式求解,以减小程序的长度,该部分的命令流如下。

P=1

*DO,K,1,25,1

CMSEL,S,LOAD_NODE ! 选择加载节点组

SF,ALL,PRES,P+(K-1) ! 压力每次增加 1MPa

TIME,K ! 设置时间

NSUBST,200,2000,10

KBC,0

CNVTOV,U,,0.05,2,0.01 ! 位移收敛允差

CNVTOV,F,,0.02,2,0.01 ! 力移收敛允差

ALLSEL,ALL

SOLVE

*ENDDO

*SET,K

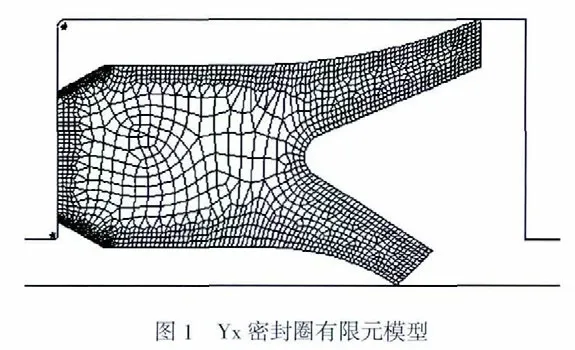

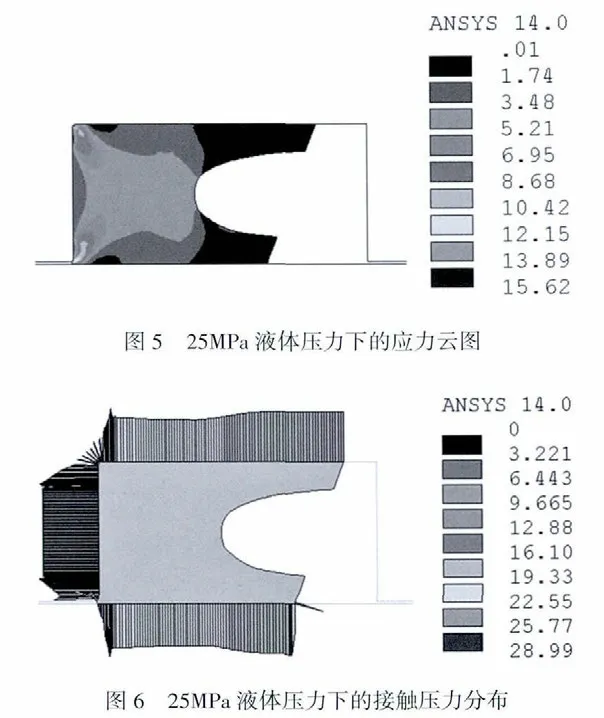

如图5 所示是液体压力为25MPa 时,Yx 密封圈横截面的应力分布云图,最大应力约为15MPa,产生在沟槽下口圆角(R=0.2mm)接触区。整个密封圈外侧完全和沟槽内壁以及轴圆柱面紧密贴合,有少量被挤入轴孔之间的间隙中,接触线上的接触压力分布也较为均匀,如图6 所示,除了拐角处变化较大,接触线上的接触压力大体在22~26MPa 之间分布。

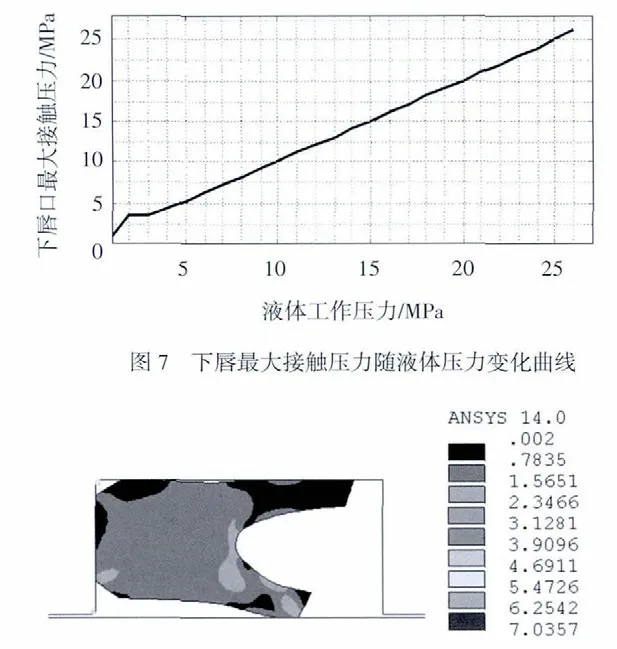

关于密封圈的失效准则和失效判据,目前普遍采用密封面最大接触压力大于液体工作压力来判断。图7 是Yx 密封圈下唇口处最大接触压力随工作压力的变化曲线。分析可知,在液体工作压力为0~2MPa 时,下唇口最大接触压力增加较快,此时接触压力为3.65MPa,这是因为此时下唇口基本还处于点接触状态,见图8。液体压力2~3MPa 时,下唇口最大接触压力增加的速度减慢,到约为5MPa 以后,下唇口最大接触压力基本随液体工作压力的增加而线性增加。

取Ratio=下唇口最大接触压力/液体工作压力之比值。其意义为,当Ratio>1 时,密封良好,当Ratio<1,有渗漏。绘制成Ratio-液体工作压力曲线图如图9 所示,液体压力为零时,Ratio→∞,这与实际情况是完全吻合的。在液体压力约为0~3MPa 时,Ratio下降较快,液体压力约3MPa 以后下降速度减慢,约为5MPa 以后逐渐水平。分析整个曲线,在整个加载区间,Ratio>1,说明密封情况良好。因此,分析可知,Yx 密封圈的低压密封效果较高压密封效果要好,高压状态并不能增加密封性能的判据Ratio 值,相反,高压状态下,由于整个密封圈变形较大,增大了接触面积和接触压力,从而增加运动件的运动阻力,加快了密封圈的磨损。因此在设计密封结构时,一般应将Yx 密封圈放置在低压侧,有利于提高使用寿命和密封性能。

当然这在理论是符合的,实际生产的Yx 密封件由于材料,制作工艺等差别,以及被密封零件结构的形状尺寸误差,低压下的贴紧效果并不是很理想。实践表明,进口密封圈的低压密封效果要远远优于国产密封圈。据了解,我公司的进口密封圈主要采用的是高压注塑成型工艺,成型件材料致密度高,冷却收缩率小,精度保持性好。而大部分国产密封圈采用的浇铸成型工艺,容易形成局部气孔、夹杂、收缩等缺陷,低压下容易出现渗漏现象。

5 低压状态细化计算

前述工作压力的计算研究的是Yx 密封圈在0~25MPa 液体工作压力下的密封状态,计算中取的液体工作压力载荷步增量为1MPa,相对较大,为了更精确研究Yx 密封圈在低压下的工作状态,现取液体工作压力为0~5MPa,以0.1MPa 为一个载荷步增量,重新计算。得到下唇最大接触压力随液体压力变化曲线图和下唇口Ratio 值随液体压力的变化曲线图,如图 10、11 所示。

载荷步细化计算表明,在液体工作压力约为0.7MPa 时,下唇口最大接触压力达到一个峰值,以后逐渐降低,在液体压力约为1.3MPa 时为另外一个拐点,在此区间内,下唇口最大接触压力随液体工作压力的增加而逐步递减,约3MPa 以后,又近似成线性递增,Ratio 值也成近似线性递减。

为了便于解释这种现象,这里引入变形速率的概念,取橡胶密封圈的变形速率g=e/s,s为橡胶密封圈内某点的应力,e 为该点在应力为s 下产生的变形量。该值表达了材料在不同应力作用下的变形能力。

分析曲线图10 可知,Yx 密封圈下唇口的最大接触压力出现了两个分界点。

初始状态下,Yx 密封圈在轴孔的挤压和约束作用下形成一定的预压缩量,从而产生下唇口的初始最大接触压力,随着液体工作压力的逐步增加,密封圈产生的变形越来越大,下唇口与轴外圆柱面的接触面积也逐步增大,在液体压力为0.7MPa 时,接触压力与接触面积的比值大到一个极值点,也即在0.7MPa 液体工作压力以内,下唇口的变形速率逐渐减小,0.7MPa 时降低到第一个分界点,此时下唇口部分的材料变形很小,主要变形集中在接触尖端(对平面模型来说)。0.7~1.3MPa 下唇口变形速率逐渐增大,1.3MPa 到达极值点,在此区间内,下唇口附近的材料开始向轴内侧弯曲,使得下唇口接触线长度增加。1.3MPa 以后,下唇口变形速率又逐渐减小,此时虽然液体工作压力增加了,但接触压力增加却相对缓慢,主要是下唇口的弯曲变形能力减小了。约为3MPa 以后,Ratio 值基本趋近于1,再增加液体工作压力,Yx 密封圈的下唇口大部段贴合在密封表面,其变形能力明显降低。当液体压力增加到将Yx 密封圈挤压到完全贴合沟槽内壁和被密封的表面时,其变形速率为零,此时,再增加液体压力,密封圈接触线附近的单元不会产生形变,密封间隙处除外。

6 下唇口接触线长度计算

分析可知,在液体工作压力为0~1.3MPa 区间内,Yx 密封下唇口变形不稳定,密封接触线变形规律不稳定。根据我公司液压机设计制造多年的经验,液压缸多出现低压渗漏,活塞杆在低压回程时容易出现挂油现象,这一方面与Yx 密封圈和被密封的液压缸零部件的制造精度有关,另一方面也与Yx密封圈下唇口在进行密封时接触线的变化规律有关。下文将从不同液体压力下对Yx 密封圈下唇口密封接触线的变化规律方面入手,探索接触线的变化对Yx 密封圈密封性能的影响。

为了得到足够高的计算精度,将接触线处的单元进行细化处理,细化后的单元边长只有0.03mm左右,这足以保证发生接触部分的接触线长度计算精度。

计算中,取 0~10MPa 液体压力,取 201 个载荷步,第1 个载荷步计算预压缩,第2~201 个载荷步计算液体工作压力,载荷增量为0.05MPa,以重启动方式循环求解。

计算接触线长度的主要思想是:取Yx 密封圈下唇口与轴圆柱面上会产生接触的单元,通过ANSYS 的通用后处理器的单元表功能取得各接触单元接触压力表,通过与数组结合,逐个单元地判断接触压力是否为零,将接触压力非零的单元和对应的单元编号赋予新的数组中,再定义数组取得所有单元节点的X 坐标,使用冒泡排序法对节点X 坐标数组进行排序,找到X 坐标值最大和最小的发生接触的节点,取这两节点X 坐标值NX 和其X 方向的变形量UX,则节点变形后的坐标NX′=NX+UX,将两节点的NX′相减,得到接触线长度值DIS_UX=NX2′-NX1′。给出该部分的计算命令流如下,以供参考。

FINISH

/POST1

LOADSTEP_NUM=201 ! 载荷步工况数

*DIM,DIS_UX,ARRAY,LOADSTEP_NUM,1

*DO,K,1,LOADSTEP_NUM,1

ETABLE,ERASE

SET,K ! 读取第K 载荷步结果数据

CMSEL,S,CONTAT_ELEM ! 选择下唇口接触单元组

ETABLE,CONT_PRES,CONT,PRES

*GET,ENUM,ELEM,0,COUNT !计算单元数量

*GET,EMIN,ELEM,0,NUM,MIN ! 取最小单元编号

*DIM,EN_STORE,ARRAY,ENUM,1 ! 存储单元编号

*DIM,PR,ARRAY,ENUM,1 ! 存储单元压力

*DIM,ES,ARRAY,ENUM,1

COUNTER=0 ! 计数器

N=1

*DO,I,1,ENUM,1

EN_STORE(I,1)=EMIN

*GET,PR (I,1),ELEM,EN_STORE (I,1),ETAB,CONT_PRES

*IF,PR(I,1),NE,0,THEN

COUNTER=COUNTER+1 ES(N,1)=EN_STOR E(I,1)

N=N+1

*ENDIF

EMIN=ELNEXT(EMIN)

*ENDDO

*SET,I

*DIM,ENUM_CON,ARRAY,COUNTER,1

*DO,I,1,COUNTER,1

ENUM_CON(I,1)=ES(I,1)

*ENDDO

*SET,I

ESEL,S,,,ENUM_CON(1,1)

*IF,COUNTER,GT,1,THEN

*DO,I,2,COUNTER,1

ESEL,A,,,ENUM_CON(I,1)

*ENDDO

*ENDIF

*SET,I

EPLOT

NSLE,S,1

NPLOT

*GET,NNUM,NODE,0,COUNT ! 计算节点数量

*GET,NMIN,NODE,0,NUM,MIN ! 取最小节点编号

*DIM,NN_STORE,ARRAY,NNUM,1!存储节点编号

*DIM,NNX,ARRAY,NNUM,1 !存储节点 X 坐标

*DO,I,1,NNUM,1

NN_STORE(I,1)=NMIN

NNX(I,1)=NX(NN_STORE(I,1))

NMIN=NDNEXT(NMIN)

*ENDDO

*SET,I

!! 找出X 坐标最大和最小的节点编号

!! 冒泡法排序,升序排列

!! 同时节点编号数组对应更新

*DO,I,1,NNUM-1,1

*IF,NNX(I,1),GT,NNX(I+1,1),THEN

TEMP1=NNX(I,1)

NNX(I,1)=NNX(I+1,1)

NNX(I+1,1)=TEMP1

TEMP2=NN_STORE(I,1)

NN_STORE(I,1)=NN_STORE(I+1,1)

NN_STORE(I+1,1)=TEMP2

*ENDIF

*ENDDO

NODE_XMINNUM=NN_STORE(1,1)

NODE_XMAXNUM=NN_STORE(NNUM,1)

!! 计算变形后接触线长度,将各工况

!! 下接触线长度放入数组DIS_UX

NODX1=NX(NODE_XMINNUM)

NODX2=NX(NODE_XMAXNUM)

NUX1=UX(NODE_XMINNUM)

NUX2=UX(NODE_XMAXNUM)

DIS_UX (K,1)=(NODX2+NUX2)-(NODX1+NUX1)

*ENDDO

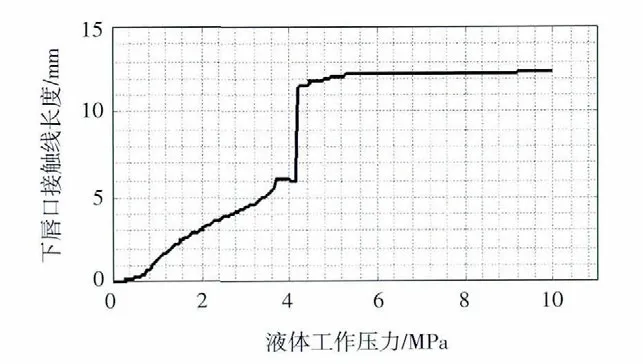

得到Yx 密封圈下唇口接触线长度随液体工作变化曲线图如图12 所示。

图12 下唇口接触线长度随液体压力的变化

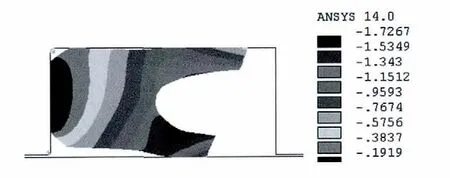

分析该曲线,在液体压力约为0.7MPa 时曲线处产生了第一个拐点,在此范围内接触线长度增加速度缓慢,证实了前文所述的Yx 密封圈下唇口最大接触压力变化曲线的第一个分界点。以后接触线长度随工作压力的增加逐步上升,在液体压力为3.7~4.2MPa 之间出现了一段水平线,此时的接触线长度约为6mm,见图13。在此液体工作压力区间内,密封接触线长度稳定,形成最佳密封效果。液体压力超过4.2MPa,接触线长度阶跃式增大到约为11mm,此时密封圈的下部基本与轴外圆柱面相接触了。说明4.2MPa 是接触线变化的一个重要分界点,液体工作压力再增加,接触线长度不再增加,显而易见,是因为此时密封圈下唇口已近几乎和被密封表面完全贴合了。

图13 液体压力为4MPa 的X 向变形云图

因此,笔者认为,Yx 密封圈最佳的密封工作压力约为3.7~4.2MPa,当然,此值是基于本文所取的材料参数而言,Yx 密封圈在制作时其材料参数不可能绝对统一。此时,Yx 密封圈下唇口密封接触线长度稳定,与运动件的接触面积相对较小,对密封圈的磨损相对减弱。

7 负工作压力计算

液压机的滑块在作快速下行运动时,主缸上腔会形成一个负压,以吸开安装在主缸尾部大孔中的充液阀,主缸通过充液阀补油,满足其快速下行流量的需要,该压力一般在0.03MPa 左右。另一方面,由于液压缸的工作介质液压油中常常会混入空气形成气泡,在液体工作压力变化时,气泡的破裂会产生局部负压,因此对负压条件下的Yx 密封圈工作状态的计算很有必要。

本文取0.03MPa 的负压,按初始预压缩量0~2.3mm,以0.1mm 为一个载荷步增量进行计算,绘制成下唇口最大接触压力与预压缩量之间关系的曲线图,如图14 所示。

图14 0.03MPa 负压下下唇口最大接触压力随预压缩量的变化

Yx 密封圈在0.03MPa 负压下,预压缩量为1.2mm 时,下唇口最大接触压力开始增加,预压缩量小于1.2mm,预预压缩量的变化对下唇口最大接触压力几乎无影响。

8 结论

本文应用有限元方法建立了Yx 密封圈的有限元模型,分析了预压缩量、工作压力对Yx 密封圈密封性能的影响及其下密封唇口的接触压力变化规律。得出结论为,在不考虑制造误差情况下,从理论上讲,Yx 密封圈的低压密封效果较高压密封效果要好,高压状态并不能增加密封接触压力的判据Ratio值。高压状态下,由于整个密封圈变形较大,增大了接触面积和接触压力,从而增加运动件的运动阻力,加快了密封圈的磨损。因此在设计密封结构时,一般应将Yx 密封圈放置在低压侧。本文的研究为工程设计提供了理论依据。

重点分析了低压条件下,Yx 密封圈的工作状态。低压条件下(平面模型),Yx 密封圈的下唇口变形速率随液体压力的变化出现了两个分界点,第一个分界点是Yx 密封圈下唇口接触尖端的点接触变形到线接触变形的转折点。第二个分界点是下唇口线接触变形速率最大的转折点,液体压力超过1.3MPa,下唇口变形速率减小。

对Yx 密封圈密封线长度随液体工作压力的变化的计算表明,液体压力在3.7~4.2MPa 时,密封接触线长度相对稳定,此时的密封接触线长度约为6mm,该压力为Yx 密封圈稳定工作的最佳值。超过此压力,Yx 密封圈的下唇口大部分段将和被密封表面接触,使得接触线长度阶跃式增长到接近其下唇口的会发生接触的最大接触线长度(14mm)。该液体工作压力值(3.7~4.2MPa)对工程设计提供了依据。

在0.03MPa 的负压下,预压缩量大于1.2mm时,下唇口的最大接触压力开始缓慢线性增加。

[1]钟 柱,陈 军,等.液压伺服作动器密封圈的有限元分析[J].润滑与密封,2010,19:31-35.

[2]李振涛,孙鑫晖,等.O 形密封圈密封性能非线性有限元数值模拟[J].润滑与密封,2011,(9):86-90.

[3]尚付成,饶建华,等.超高液压下O 形橡胶密封圈的有限元分析[J].液压与气动,2010,(1):67-70.

[4]Sidra Cohen,E.P.Muntz.An experimental study of rotating micromechanical liquid O-ring pressure seals [J].Sensors and Actuators A:Physical,Volume 54,Issues 1-3,-June 1996,Pages 765-774.

[5]高新陵,杨 帆,等.A 型橡胶防尘圈密最大接触应力与唇形变化的敏感性分析[J].2011,24(10):113-115.

[6]刘占军,王哲峰.X 形变截面优化橡胶密封圈比较应力有限元分析[J].润滑与密封,2010,(1):56-58,77.

[7]杨 光,胡旭林,等.Yx 形密封圈应力与变形非线性有限元分析[J].煤矿机械,2010,(3):99-101.

[8]于润生,杨秀萍.Yx 形液压密封圈的有限元分析及结构优化[J].润滑与密封,2011,(7):66-69,74.

[9]谌 彪,张赞牢,等.静密封条件下Y 形橡胶密封圈有限元分析[J].润滑与密封,2009,(3):72-75.

[10]谭 晶,杨卫民,等.O 形橡胶密封圈密封性能的有限元分析[J].润滑与密封,2006,(9):65-69.

[11]T.Tussman,K-J Bathe.A Finite Element Formulation for Nonlinear Incompressible Elastic and Inelastic Analysis [J].Computers and Structures,Vol.26 Nos 1/2,1987,pp.357-409.

[12]JB/ZQ 4265-1997,轴用Yx 形密封圈.

[13]沈林健,奚伟民,等.液压机活塞杆表面渗漏油分析及防止措施[J].锻压装备与制造技术,2008,43(2):48-49.

[14]范玉林,张营杰,等.45/50MN 快锻油压机本体结构设计分析[J].锻压装备与制造技术,2011,46(2):24-25.