密接式车钩水平支撑弹簧盒加装改造的研究

2013-06-21毛越法上海铁路局南京铁路办事处

毛越法 上海铁路局南京铁路办事处

25T(19T)型客车是我国自主研制生产的新型客车,为2004年4月18日全路第五次大提速而设计制造,并在全路上线运行。该车型与其前运用客车相比,采用了大量的新技术、新材料和新工艺。其中车钩缓冲装置采用密接式车钩、弹性胶泥缓冲器,车钩的抗拉强度≥2000 kN,缓冲器容量≥30 kJ。部分硬卧车和软卧车一位端采用密接式车钩,二位端采用15号小间隙C级钢车钩及钩尾框,并配置一个过渡车钩,设有车端阻尼装置;全列编组19辆。经过多年来的运用,因厂段修的需要,在甩挂车辆时,现场陆续发现25T密接式车钩在换装15号过渡车钩后,因车钩重量的原因导致密接式车钩吊挂装置的水平支撑弹簧盒失效,造成车钩高度低于规定限度而影响车辆连挂,现场往往需要反复拆装调整垫圈。为解决这一难题,对密接式车钩吊挂装置的水平支撑弹簧盒进行改造,使其既不影响密接式车钩的最高运用限度,又可以在换装15号过渡车钩后起到辅助支撑作用,实现在两种工况下,钩高不再需要做额外调整也能确保车钩高度符合运用限度标准,解决频繁拆装垫圈调整车钩高度的技术难题和劳动强度。

图1 密接式车钩高度的测量

1 正常情况下密接式车钩高度调节的方法

1.1 密接式车钩钩高测量

密接式钩缓装置安装后钩高应在880±30 mm范围内,测车钩缓冲装置高度时,应测量钩头凸锥顶点距轨面的垂直距离。确定车钩安装座中心线高时,应测量车钩安装座上由四个安装螺栓形成的矩形的几何中心距轨面的垂直距离(见图1)。

1.2 钩高调整配件与调整工艺

图2 密接式钩缓装置的构造

密接式钩缓装置产品出厂时已经完成了钩高调整,可以保证钩缓装置整体水平,在正常条件下装车后无需对密接式钩缓装置的车钩高度进行调整。如果钩缓装置装车后高度超过规定的范围,可以对钩缓装置的高度进行调整。钩高调整是通过增加或减少吊挂座与支架底板间的调整垫圈数量来实现的。调整垫圈为标准件GB/T95-85 C级平垫圈,性能等级100 HV。公称厚度为3 mm,规定厚度范围(2.4~3.6)mm。由于标准件厚度波动范围较大,使用前应对调整垫圈的厚度进行测量,操作过程如下:

保持车钩处于连挂状态。若车钩在待挂状态,应将整个车钩缓冲器支撑水平,使支撑弹簧盒与钩体脱离,支架处于松弛状态。松开支撑弹簧盒左右两侧的四个M16螺母,拆下2个M16定位螺栓。增加或减少吊挂座与支架底板之间的调整垫圈,可以相应增加或降低钩缓装置的高度(见图2)。钩高调整到规定高度范围内后,紧固2个M16螺母,固定调整垫圈和吊座板(见图3)。

图3 密接式车钩高度调整

1.3 钩高调整范围

钩缓装置高度调整范围为向上54 mm(加上调整垫圈),向下40 mm(撤去调整垫圈)。需要加减的调整垫圈数量按需要的调整量和调整垫圈的实际厚度计算决定。根据钩体的结构尺寸,调整垫圈厚度每增加或减少1 mm,钩头凸锥顶点处的车钩高度相应增加或减少4.5 mm(见图4)。

图4 密接式车钩

根据密接式车钩高度的调整规定,支撑弹簧盒下加垫厚度不能超过12 mm,而既使垫圈加到最大限度也不能保证过渡车钩高度达到规定限度。

2 对密接式车钩弹簧支撑盒的改造

2.1 密接式车钩换装15号过渡车钩后质量的比较

换装15号过渡车钩(见图5)后,车钩质量增加,使支撑弹簧盒内的弹簧无法支撑被压死,对配置的四套过渡车钩和四辆车的八套密接式车钩分别进行了重量测量(见表1)。

图5 15号过渡车钩

表1 15号过渡车钩与密接式车钩重量对比

通过称重发现15号过渡车钩平均比密接式车钩要重80.3 kg,正是这增加的80 kg重量使支撑弹簧盒内的弹簧失去了弹性作用。采用加垫的方法,按照规定加到最大限度的12 mm,即便勉强能够使车钩高度调整到运用限度范围内,但也是以支撑弹簧盒完全压死为代价的,在运用中必然会造成整个车钩缓冲装置与吊挂装置产生刚性冲击,存在一定的安全隐患。

2.2 对互换车钩进行技术分析

对互换车钩进行技术分析,测量数据均为静载状态支撑弹簧盒下无垫圈时所测,所测得的数据见表2。

表2 静态条件下车钩高度测量值(单位mm)

通过比较发现支撑弹簧在静载承担密接钩时,弹簧盒均能保持最大自由高状态,而承重15号过渡钩时均处于全压死状态,因此密接钩换装过渡钩后钩高下降达90 mm,而支撑弹簧盒下最大只能加垫圈厚12 mm,使车钩高度调整上升54 mm,所以一旦车辆轮径小于860 mm时,车钩高度将低于运用限度规定的最小限度830 mm,造成车辆无法正常连挂,即使强行加垫车钩高度达到最低限度,又会使整套钩缓系统完全处于不水平状态,致使钩尾销受力不均匀产生应力集中的剪切力作用,从而给运用安全带来隐患。

2.3 加装的辅助弹簧设计应满足的条件

(1)对密接钩时性能不受影响;

(2)换装过渡钩时无需拆装垫圈起到控制车钩高度下限的作用;

(3)保证钩缓系统处于水平状态。

2.4 关于弹簧支撑盒内弹簧的受力分析

(1)分解一套支撑弹簧盒,测量确定改造辅助弹簧的尺寸空间,原弹簧盒内主弹簧中径96 mm,簧条径12 mm,自由高245mm,总圈数为8圈;辅助弹簧中径70mm,簧条径10mm,自由高210 mm,总圈数10圈。

(2)弹簧载荷设计:密接式车钩钩缓装置设计整体重量≤400 kg,假定设计时主、辅弹簧承受载荷按2:1比例进行分配,则

而弹簧钢55Si2Mn和60Si2Mn的许用应力[τ]取值为750 Mpa。

从以上参数可以看出弹簧指数m、应力修正系数C、应力等均不相同,可见设计时,并未按照双卷弹簧特性要求设计安装。

如果充分利用材料特性,使应力相等,则τ取750 Mpa。

支撑弹簧可承受的最大载荷为

从计算得出双卷弹簧可承受近800 kg的载荷。而具体使用中的结果则是该弹簧盒不能承受15号过渡车钩500 kg不到的载荷,为此,设计时须按双卷弹簧要求设计,同时改造辅助弹簧。

从弹簧载荷公式可以看出,增大簧条直径或减小簧中径均可增加承载量。但主弹簧内径空间限制了簧中径的尺寸,因此只能考虑增加簧条直径,原辅助弹簧簧条直径为10 mm,改造为12 mm,簧中径取68 mm

改造后辅助弹簧可承受载荷

改造后比原来可增加承载200 kg,足以承受15号过渡车钩的重量。

考虑到弹簧的刚度较强有效圈数n2应满足n1D1=n2D2

则n2=n1D1/D2=6.5×96÷68≈9

考虑到辅助弹簧的自由高,取改造弹簧的有效圈数n为8,弹簧的自由高为200 mm。

改造弹簧的稳定性校核,其自由高H0≤3.5D

H0≤3.5×68=238,其稳定性满足要求。

2.5 改装试验

改造品装车进行了试验,在更换车钩时进行了原品和改造品的对比,改造前后车钩高度测量值见表3。

表3 改造前后钩高测量值(单位mm)

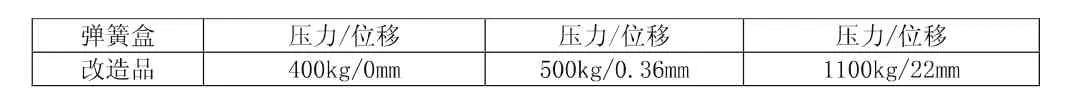

为了进一步测试改造后的弹簧盒性能,将改造品做了压力性能试验,鉴定其性能可靠性符合要求,压力试验数据见表4。

表4 压力工况下弹簧支撑盒的相对位移测量值

3 结论

改造后的弹簧盒在实际运用中效果明显,分别装配密接式车钩和过渡车钩的两种工况中保持了相对不变的车钩高度,同时,使用改造后的车辆在更换过渡车钩运用实践时,不需再进行垫片的选配,也减少了重复测量、重复调整的劳动强度。