碱性锌镍合金电镀工艺控制要点

2013-06-14周长虹肖洪兵王超

周长虹,肖洪兵*,王超

(武汉奥邦表面技术有限公司,湖北 武汉 420023)

随着科学技术和现代工业的飞跃发展,锌镀层已不能满足人们对高耐蚀性的要求,电镀锌基合金的应用正越来越广泛。在锌基合金中,锌镍合金(通常含质量分数10%~15%的Ni)的耐蚀性很高(是锌镀层的3~6 倍)[1],其硬度为200~250 HV,比碱性锌酸盐镀锌层的硬度(90~120 HV)高,而且具有低氢脆性以及良好的焊接性和可机械加工性。另外,其熔点也较高,耐高温性很好。因此锌镍合金是一种优良的防护装饰性镀层,适合在恶劣的工业大气和严酷的海洋环境中 使用[2-3],也被广泛应用于汽车零部件,特别适用于在高强钢、弹簧钢上电镀[4],又可作为代镉镀层用于军品。

含镍量在10%~15%(质量分数,下同)的锌镍合金镀层为单相的γ 结构,而且电极电位比Zn 正,其腐蚀电动势小,故腐蚀速度慢。当合金镀层发生腐蚀后,表面生成的腐蚀产物(主要是ZnCl2·4Zn(OH)2)具有良好的绝缘性,对镀层的进一步腐蚀起阻滞作用,锌镍合金镀层的高耐蚀性及绝缘性只与腐蚀产物有关[5]。研究证明:当镍含量在10%~15%时,锌镍合金镀层的耐蚀性能最佳[6],故现代的Zn-Ni 合金镀层的含镍量为10%~15%。

1 Zn-Ni 合金电镀工艺

Zn-Ni 合金电镀的工艺流程为:化学除油─二级逆流水洗─脱脂酸洗─三级逆流水洗─阳极电解除油─二级逆流水洗─活化─三级逆流水洗─浸碱─电镀Zn-Ni 合金─四级逆流水洗─浸纯水─钝化─纯水洗2 道─热纯水洗─压缩空气吹干─烘干。

1.1 前处理的注意事项

为确保合金镀层获得理想的结合力和外观,工件表面应“四无”,即无油、无锈、无挂灰、无氧化膜。前三“无”电镀人均知道,而最后一“无”常常被忽视。

氧化膜是在工件基体表面形成的一层结构不严密的氧化物或吸附物(统称为氧化膜),这种不严密的物质若在电镀中不能被迅速溶解或清除,而被夹杂在镀层中时,镀层的结合力就会大大下降,且镀层外观易出现发花、发雾、针孔、粗糙等缺陷,带有氧化膜的工件的表面状态被称为“钝态”或“非活态”。这种状态会妨碍合金镀层在基体表面晶格上的自然延伸,造成各种各样的电镀缺陷。形成金属表面氧化膜(钝态)的原因很多,例如钢铁工件进入Zn-Ni 合金镀槽前必须经过酸洗活化,若酸洗活化后在空气中暴露时间较长,镀件表面会迅速形成一层氧化膜,有时甚至有浮锈产生,且酸洗活化中酸的浓度越高,钢铁件在空气中越易氧化,因此在酸洗和活化中适量加入添加剂以避免或减少氧化膜的形成,是非常必要的。此类添加剂主要由缓蚀剂、表面活性剂及对铁基体有活化作用的有机物组成。

由于碱性Zn-Ni 合金对前处理要求严格,认真及时地完善前处理工艺是十分必要的,这也是保证产品质量极为重要的措施。另外,返工件必须在线外酸洗槽中退除完合金镀层后才能进入本工艺流程,线上绝对不允许返工件直接生产。另外要注意,挂具走完一个流程后也必须在另外的酸洗液中完全退除了Zn-Ni合金镀层才能上线使用。若Zn-Ni 合金镀层没有每次退尽,轻则影响工件的走位,重则有严重的挂具印、阴阳面等。

1.2 电镀工序操作

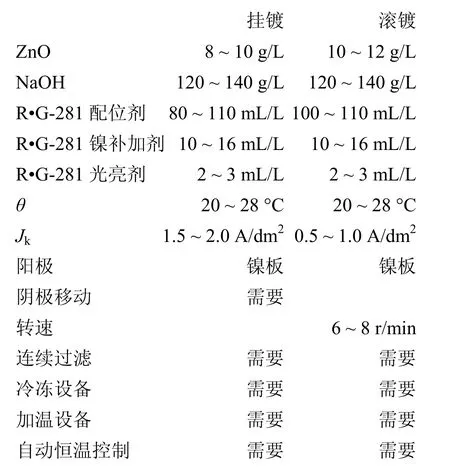

1.2.1 镀液的组成和工作条件

1.2.2 镀液的配制

镀液配制与碱性锌酸盐镀锌一样,配制好后加试剂级锌粉2~3 g/L,搅拌30 min 后过滤入槽。把计算好的R·G-281 配位剂和R·G-281 镍补加剂混合后加入到镀液中去,再加入计算量的光亮剂,小电流电解数小时后试镀。在配制大槽前应配制1 L 镀液,用赫尔槽试验确认原材料均没有问题。配制用水最好是去离子水,最低标准是城市自来水。

1.2.3 Zn-Ni 合金与碱性环保锌的配槽成本比较

在配槽成本方面,碱性锌的成本为1.2 元/L 左右,成本与使用添加剂的量有很大关系。Zn-Ni 合金成本是7~8 元/kg,是碱性锌酸盐镀锌的5 倍左右,而且这只是配制镀液的成本,如果加入冷冻、加热等设备及镍阳极或镀厚镍的钢板阳极,其投资远远大于碱性镀锌液。

1.2.4 镀液控制要点

1.2.4.1 NaOH 含量

在100~140 g/L 的范围内,镀层的含镍量随NaOH质量浓度的上升而略有上升,且当NaOH为130~140 g/L时达到最高。但NaOH 质量浓度超过140 g/L 后,镀层中的含镍量略有下降。NaOH 在100~140 g/L 范围内时,镀液的电流效率变化不大,一般为70%左右。另外,NaOH 是锌的配位剂,可改善电镀液的导电能力[7],一般选取为120~140 g/L。

1.2.4.2 ZnO 及Ni2+的含量

当镀液中镍离子一定时,锌离子浓度越高,则镀层的含镍量越低。因此,控制镀液中镍离子和锌离子的比值很重要,一般m(Zn2+)∶m(Ni2+)=10~13,在生产中可通过增加或减少Zn2+与Ni2+的比值来控制镀层的镍含量。镀液中NaOH/ZnO 质量比控制在10~12为宜。ZnO 含量过高会影响低区走位。

1.2.4.3 配位剂含量

配位剂主要为有机胺,当镀液中配位剂不足时,镀液中的镍离子易产生沉淀而无法与锌离子共沉积,导致走位不佳。配位剂能与镍离子形成带正电荷的[NiC8H23N3]2+,由于锌镍合金的电沉积是在负电荷的阴极表面进行,镍的配离子受到双电层电荷的吸引作用而容易到达阴极表面放电,所以镀层中镍含量随配位剂浓度增大而增加。当镀液中配位剂含量不足时,镀层中的镍含量达不到10%以上。镀液中的配位剂体积分数若达到80~100 mL/L,则足以与全部镍离子形成配合物,随后配位剂浓度再继续增加,镀层中含镍量也会再增加。

1.2.4.4 电流密度

碱性Zn-Ni 合金中含镍量随着电流密度的增大而略有增加,在0.5~6.0 A/dm2范围内基本保持恒定。从保证镀层的含镍量和电流效率两方面来综合考虑,生产时电流密度应控制在1.5~2.0 A/dm2为好。电流密度过大,则阴极电流效率降低,车间的碱雾大。

1.2.4.5 温度

碱性Zn-Ni 合金一般在20~28 °C 时均能获得良好的镀层,镀液温度升高,镀层中的镍含量会有所增加。温度过高时,镀层中镍含量过高,且低区走位不佳,Na2CO3易累积,所以自动控温设备是必要的要求之一。

1.3 现场生产控制

目前Zn-Ni 合金生产线上的主要问题是所得到的镀层含镍量不够稳定,镀液易变化,较难控制。本工艺对镀层中含镍量的控制简单,可以形成含镍量10%~15%的单相Zn-Ni 合金镀层,配位剂的使用量少,具有极佳的深镀能力和分散能力,且钝化性能良好。

1.3.1 对电镀生产厂家的软硬件要求

软件方面:企业要有比较完善的各项管理制度,原材料及添加剂的添加要有专人负责并记录,有专门的化验分析人员。合金电镀的技术难度大,没有一定知识水平的现场工程师是无法保证产品质量的。比如Zn-Ni 合金镀层中的含镍量就与镀液中Zn2+含量、NaOH 含量、Ni2+含量等多种因素有关,同时又与m(NaOH)∶m(ZnO)比、m(Zn2+)∶m(Ni2+)比有关,也受到镀液的温度、配位剂含量、过滤速度(搅拌强度)、阴极电流密度等多个条件的影响。在上述影响因素中,又要分清哪些是主要因素,哪些是次要因素。因此,只有懂得综合分析控制,才能生产出高质量的产品。

硬件要求:生产现场有去离子水设备、冷冻机、过滤机;化验室装备有冰箱、水浴、赫尔槽、整流器、721 分光光度计及其他化验必备的设备仪器。

1.3.2 用赫尔槽来检测、调整镀液的标准流程

(1) 取样分析ZnO、NaOH,其中ZnO 含量每班至少分析二次,NaOH 每班分析一次,然后根据分析结果调整至工艺范围。

(2) 在恒温水浴或冰浴上定温至25 °C,放入赫尔槽,开始做赫尔槽试验,一般需要做1 A × 5 min、1 A × 10 min、0.2 A × 10 min 各一片,然后观察试片状况,最好与开缸(或正常生产)时的已封样片对比,进行相应的调整。在正常情况下,3 个试片均是全片光泽均匀。镀层含镍量在中下限时,试片比较白亮;含镍量在上限时,试片比较暗黑。

(3) 分析镀液中ZnO、NaOH 和Ni2+三种主要原料的含量,调整保持m(NaOH)∶m(ZnO)=10~12,m(Zn2+)∶m(Ni2+)=10~13。镍含量为10%~15%的Zn-Ni 合金镀层经六价铬钝化后可获得鲜艳的钝化层,且镀层镍含量越高,彩钝膜色调越深,可根据经验控制。镀液中镍离子或镀层中镍元素的含量用721 分光光度计测算,镀液中镍离子含量范围应为0.7~1.3 g/L。镀液中含镍量每班测2 次以上为好,R·G-281 镍补加剂每1 mL 含Ni2+约0.075 g。

(4) 根据分析结果先把赫尔槽试片调整好,然后参照赫尔槽试验结果调整大槽。

1.3.3 日常维护与控制

(1) Zn2+和Ni2+的补加是必然的,R·G-281 镍补加剂按800~1 000 mL/(kA·h)补加,此时Zn2+的消耗量为450~650 g/(kA·h)。锌的补加最好使用溶锌槽,溶锌槽的尺寸是锌镍合金镀槽的20%左右即可,过滤后入镀槽。

(2) 锌的配位剂是NaOH,NaOH 含量在120~140 g/L 比较适合,此时具有较好的分散能力和深镀能力,控制m(NaOH)∶m(ZnO)=12 左右为好,同时R·G-281 配位剂含3 种以上配位剂、稳定剂、添加剂等,其中一些组分也是锌的配位剂,当ZnO 的含量为上限时,R·G-281 配位剂也要保持上限(100~110 ml/L)。

(3) R·G-281 配位剂主要与镍离子形成配位且使之与锌共沉积,同时可保证镀液不浑浊,不产生沉淀,其用量主要取决于镍离子和锌离子的含量及锌镍比。镀液中R·G-281 配位剂含量过低时,镀层低区不佳,整个镀层比较暗淡,此时应适量补加;过高则电流效率下降,此时必须提高镀液中镍含量才能维持生产。

(4) 补加镍补加剂时,R·G-281 镍补加剂与R·G-281 配位剂按体积比2∶1 混合后在搅拌下加入,生产一段时间后的老槽可按(3~4)∶1 混合后补加。

(5) 适量的光亮剂可获得光亮、平整的镀层,且能防止高区烧焦,扩大光亮电流密度范围。过低,高区粗糙、哑白;过高,镀层脆性增加,分散能力下降,且高区含镍量超标,不易钝化。光亮剂的消耗量为60~100 mL/(kA·h)。

(6) 镀槽和溶锌槽不能用铁槽,掉件要及时捞起。

(7) 镀液对温度有严格要求,正常生产时恒温于20~28 °C,可视镀层中的含镍量要求来调整镀液中镍锌比及配位剂的含量,以确保生产正常进行。

(8) 必须连续过滤,过滤机流量至少4 倍于镀液,滤芯精度20 μm。

(9) 镀液中的不溶性阳极只能使用镍板,最低要求为镀厚镍的铁板,要求经常取出观察,防止镀镍层破损。

(10) 所用的NaOH 最好选用精制级,工业级的要求纯白、无氯离子,溶锌用锌锭应选用0#(即Zn99.995)锌锭。

(11) 碱性Zn-Ni 合金镀液中的Na2CO3上限为50 g/L,超过此值会增大镀液黏度,导致槽压上升,镀层低区发灰等,可每半年或1年用冷冻法除去Na2CO3。

(12) 镀液中异金属杂质(如Cu2+、Pb2+、Fe2+、Fe3+)会造成镀层低区发灰、发暗及镀层发花、发雾等故障,由于镀液中的配位剂对异金属杂质也有较强的配位作用,因此用锌粉置换法处理的效果没有碱性锌酸盐镀锌时明显,建议用小电流密度(0.1~0.2 A/dm2)电解除去为好,在搅拌下较长时间电解即可。

(13) 大处理程序:首先加入试剂级锌粉2~4 g/L,搅拌0.5~1.0 h,加入试剂级活性碳2~4 g/L,搅拌0.5~1.0 h 后过滤,接着0.1~0.2 A/dm2电解12 h,再分析调整各组分,打赫尔槽试片调整R·G-281 配位剂、R·G-281 镍补加剂和R·G-281 光亮剂,最好参照赫尔槽调整方案对大槽进行调整。

2 结语

煤矿液压支柱采用此碱性Zn-Ni 合金电镀工艺后,其耐蚀性大大提高,取代了原有的有毒、有害工艺,从源头上削减了有害、有毒原料的使用数量,减少了污染物的产生,降低了电镀废弃物末端治理的负担和费用。

锌镍合金电镀的研究应用对提高防护层质量、减薄镀层、节约金属、减少污染和降低成本等都有重要意义。

[1]ABIBSI A,DENNIS J K,SHORT N R.The effect of plating variables on zinc-nickel alloy electrodeposition [J].Transactions of the Institute of Metal Finishing,1991,69 (4):145-148.

[2]沈品华,屠振密.电镀锌及锌合金[M].北京:机械工业出版社,2001:225-253.

[3]黄敬东,吴俊,王银平,等.碱性锌-镍合金电镀述评[J].电镀与精饰,2003,25 (2):5-7.

[4]杜楠,吴浩杰,赵晴,等.汽车零件锌镍合金电镀工艺实践[J].表面技术,2008,37 (3):77-79.

[5]任婕,杨道合,吴熙.锌-镍合金电镀层性能及耐腐蚀机理研究[J].材料保护,2008,41 (1):9-12.

[6]沈品华.现代电镀手册(上册)[M].北京:机械工业出版社,2010:68.

[7]肖鑫,钟萍.电镀实用工艺守则[M].北京:机械工业出版社2010:261.