电化学制备微米多孔铁箔

2013-06-14杨伟苏长伟郭俊明张英杰

杨伟 ,苏长伟 , *,郭俊明 ,张英杰

(1.云南民族大学民族药资源化学国家民委-教育部重点实验室,云南 昆明 650500; 2.云南民族大学云南省聚乳酸基功能材料工程实验室,云南 昆明 650500)

铁是地球上分布最广、最常用的金属之一。多孔金属具有结构和功能双重性,是一种性能优异的结构功能材料,广泛运用于多个工程领域[1]。如将其应用于太阳能电池[2-3]、锂离子电池[4]等二次电池中,既可作电极材料,也兼备集流体性能,可有效节省电池内部空间,显著提高二次电池的容量。此外,多孔金属在分离[5]、吸声[6]、光催化[7]和尾气转化[8]等材料领域也具有广阔的应用前景。

目前多孔金属的制备主要有粉末烧结法[9]和电沉积法[10]。粉末烧结法通过把不同粒径的金属粉末在高压下形成一体来制备多孔材料,由于铁的黏度低且熔点高,因此形成的多孔材料一般都很脆,限制了该法的应用。电沉积法在制备泡沫态多孔镍(泡沫镍)方面已实现工业化,理论上讲,该法也适用于制备泡沫铁。但在泡沫模板上电沉积金属,要求镀种具有很好的深镀能力和均镀能力。陈红辉等[11]利用超声波优化电沉积过程,获得了泡沫铁,但工业化生产存在困难。王妮等[12]以阴极生成的氢气泡为动态模板制备多孔铁,孔径由氢气泡的大小控制,而氢气泡大小又受镀液中表面活性剂的影响;而且其电沉积过程中表面活性剂会在阴极、阳极放电,一部分与金属共沉积,使金属的纯度降低,另一部分生成复杂的有机物而影响氢气泡的形成,这也造成电沉积法制备泡沫铁工业化的困难。

本文先以钛板为基体,通过控制电流密度和电沉积时间制得不同厚度的铁箔,因电解液中各组分均为无机盐,故所得铁箔纯度非常高;随后以铁箔为阳极、钛片为阴极,采用阳极腐蚀法在相同的电解液中制得孔径为1~10 μm 的多孔铁箔材料。

1 实验

1.1 基材及工艺流程

先采用电沉积法制得纯铁箔(厚度35~40 μm),再通过阳极腐蚀制备多孔铁箔。电沉积以20 mm × 95 mm × 5 mm 的纯钛片为阴极,20 mm × 95 mm × 5 mm 的IrO2/Ti 为阳极;阳极腐蚀则以纯钛片为阴极,纯铁箔为阳极。具体工艺流程为:纯钛片─机械抛光─水洗─脱脂(用90 mm 胶头滴管吸取体积分数为30%的丙酮溶液冲洗3 次)─水洗─电沉积铁─水洗─风干─阳极腐蚀─水洗─风干。

1.2 配方与工艺

电沉积和阳极腐蚀所用电解液相同,具体组成为:FeCl2·4H2O 300~400 g/L,CaCl2111 g/L,H3BO315 g/L,LaCl3·4H2O 37 g/L,pH 0.1~0.4,镀液pH 用体积分数为50%的盐酸调节。电沉积铁箔时,镀液温度为95~105 °C,电流密度为50 A/dm2,电沉积时间为5 min。阳极腐蚀时,液温80~90 °C,腐蚀时间2~4 min。

1.3 分析与表征

采用AA-6300 原子吸收分光光度计(日本岛津)分析铁箔的纯度,用剪刀将电沉积所得铁箔裁剪成细小铁片,称取0.85 mg 放于装有10%(体积分数)稀硝酸的烧杯中溶解,定量转移到100 mL容量瓶中,用1%(体积分数)稀硝酸定容至刻度,对该样品平行测定4 次,以1%的稀硝酸为空白液。根据原子吸收分光光度计测量的结果,计算出电沉积铁箔中铁的含量。采用JSM-5510LV 型扫描电子显微镜(SEM,JEOL 公司)观察多孔铁箔的表观形貌,并利用其附带的能谱仪分析阳极腐蚀前、后铁箔的组分。利用D/max-TTRIII 型X射线衍射仪(XRD,日本理学北京事务所)分析铁箔和多孔铁箔的晶体结构。利用0~25 mm 的电子数显螺旋测微仪(上海恒量量具有限公司,精度0.001 mm)测量铁箔和多孔铁箔的厚度。

2 结果与讨论

2.1 表面形貌和成分

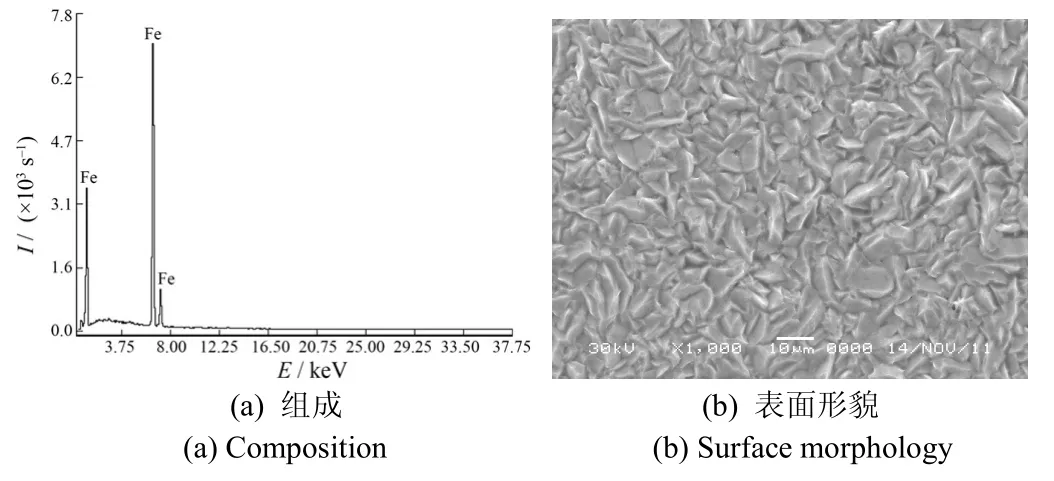

原子吸收分光光度法测得电沉积铁箔中铁的含量大于99.9%。用扫描电镜及能谱仪对铁箔进行分析,结果见图1。从图1a可知,铁箔中未检测到其他元素的存在,说明金属镧未与铁发生共沉积。从图1b可知,铁箔由大量多角边的晶体组成。

图1 镀态铁箔的组成和表面形貌Figure 1 Composition and surface morphology of as-plated iron foil

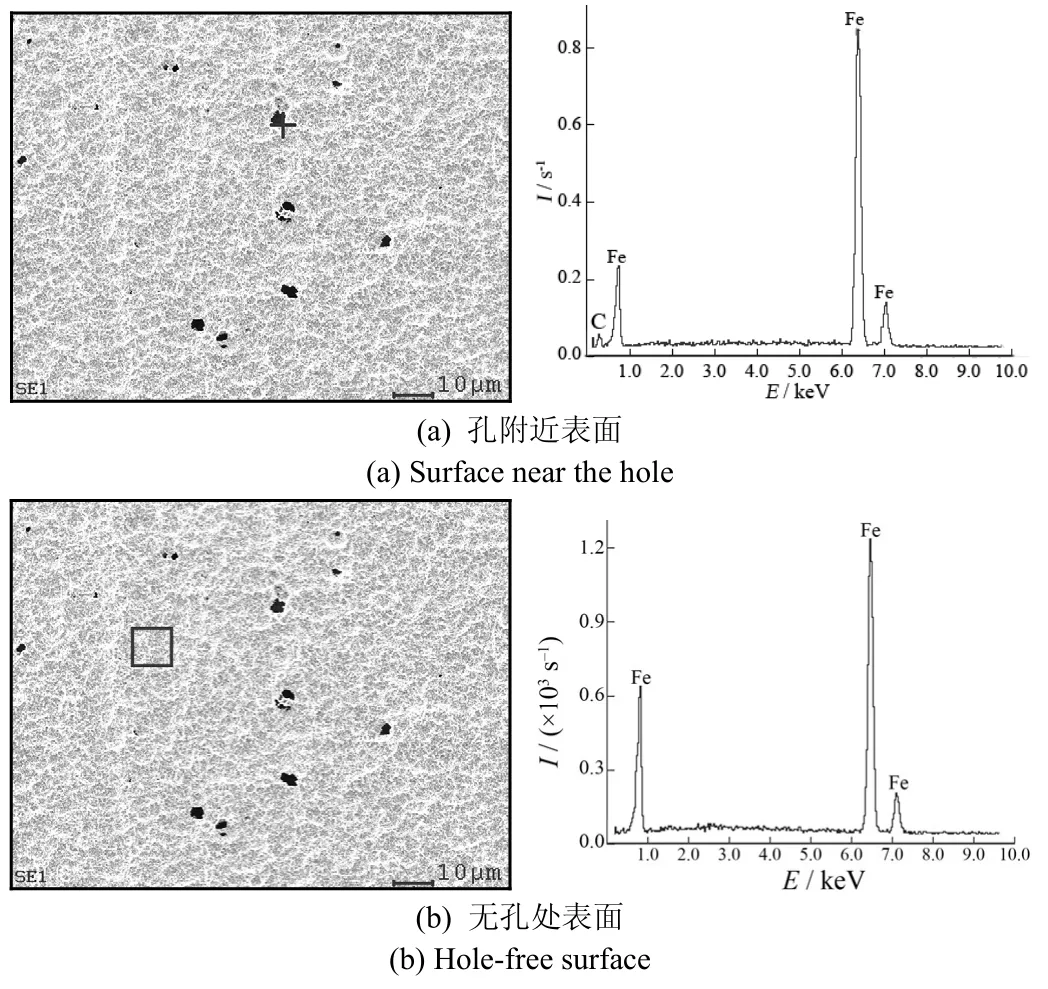

在电流密度为25 A/dm2、电解液温度为85 °C 下对铁箔阳极腐蚀2.5 min,所得多孔铁箔的电镜图与能谱图见图2。从图2a可知,孔的边缘除了铁元素的峰以外,还存在碳元素的峰,这是由底部的碳导电胶引起。无孔区的EDS 图(图2b)也未发现有其他元素峰存在,说明阳极腐蚀后的铁箔仍为纯铁。

图2 多孔铁箔表面不同位置的组成Figure 2 Composition of porous iron foil at different positions

2.2 不同因素对多孔铁箔制备的影响

2.2.1 阳极腐蚀时间

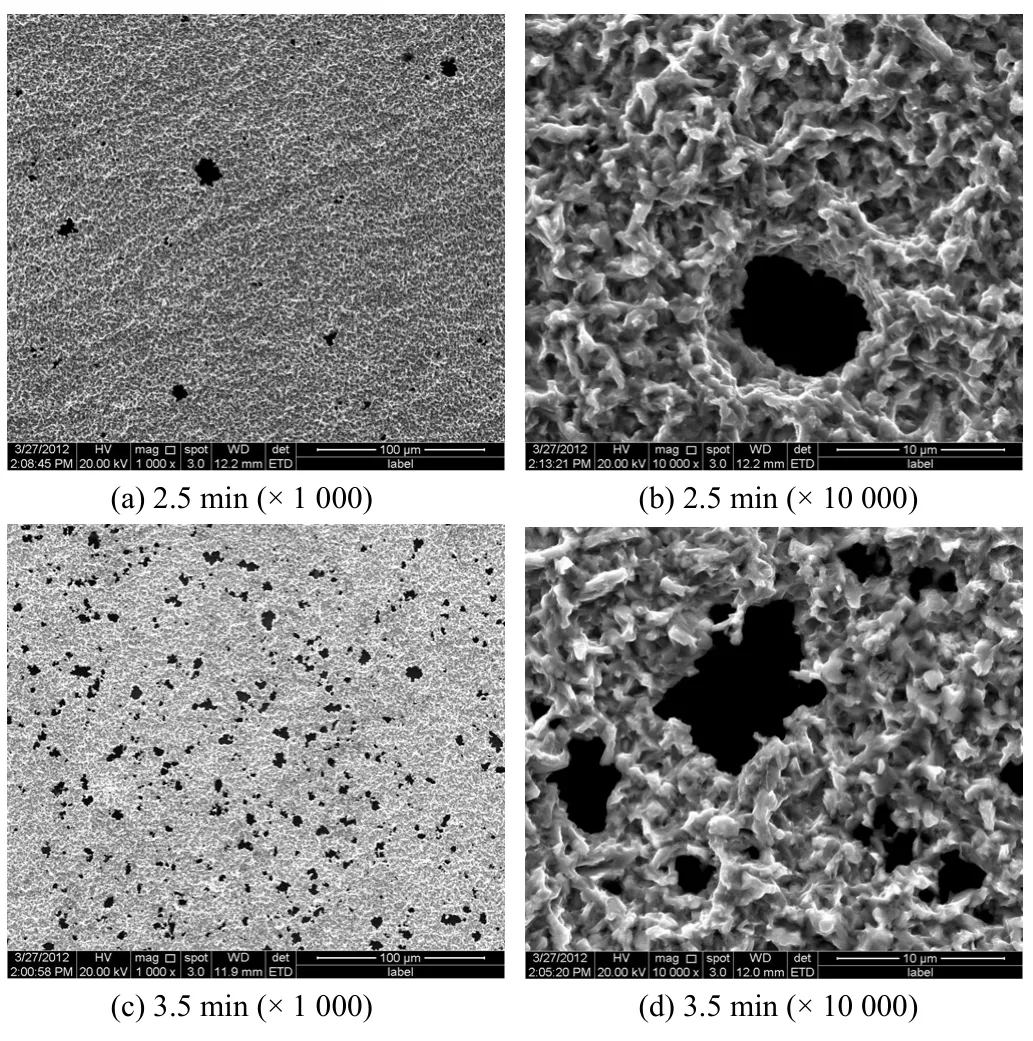

在电解液温度为85 °C、电流密度为15 A/dm2下,对电沉积所得铁箔进行不同时间的阳极腐蚀,其表面形貌如图3所示。从图3可知,对铁箔阳极腐蚀2.5 min,所得多孔铁箔的孔径为2~15 μm,利用螺旋测微仪测得多孔铁箔的厚度为13 μm;延长阳极腐蚀时间,孔密度明显增大,但孔径大小未改变,此时微米多孔铁箔的厚度为7 μm。这些结果表明,铁箔表面局部腐蚀较快是形成多孔铁箔的原因,延长腐蚀时间可提高多孔铁箔的孔密度,同时减小其厚度。

图3 阳极腐蚀不同时间所得多孔铁箔的表面形貌Figure 3 Surface morphologies of porous iron foils obtained at different anodic corrosion time

2.2.2 阳极腐蚀电流密度

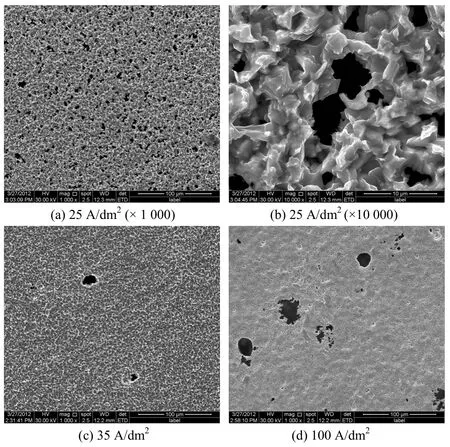

在电解液温度为85 °C、不同电流密度下,对铁箔阳极腐蚀2.5 min,所得微米多孔铁箔的表面形貌见图4。

图4 不同电流密度下所得多孔铁箔的表面形貌Figure 4 Surface morphologies of porous iron foils obtained at different current densities

从图4a、4b 可知,在25 A/dm2下所得微米多孔铁箔的孔密度约为15 000 个/cm2,其中,孔径在2 μm左右的孔密度约为5 000 个/cm2,此时铁箔的厚度为10 μm。对比图3a和图4a可知,在15 A/dm2和25 A/dm2下制得的多孔铁箔表面形貌无显著区别,但25 A/dm2下所得多孔铁箔的微孔数目增加,孔径减小。这就表明提高阳极电流密度能加快局部腐蚀,从而获得孔密度大且孔径小的多孔铁箔。35 A/dm2时,孔密度明显减小(见图4c),对应的镀层厚度为15 μm,比在电流密度为25 A/dm2下所得多孔铁箔厚。这一结果表明铁箔表面发生一定程度的钝化,其表面变得较为平坦,说明腐蚀速率改变,表面凸起部位的腐蚀较快。继续增大电流密度至100 A/dm2,多孔铁表面变得更为平坦,孔径增大,孔隙分散而稀疏,如图4d所示。这就说明高电流密度对多孔铁箔有一定的整平作用,类似于阳极抛光工艺,使铁箔的表面粗糙度降低。

综上可知,阳极腐蚀制备多孔铁箔的最优工艺条件为:电解液温度85 °C,阳极腐蚀时间2.5 min,电流密度25 A/dm2。

2.3 XRD 分析

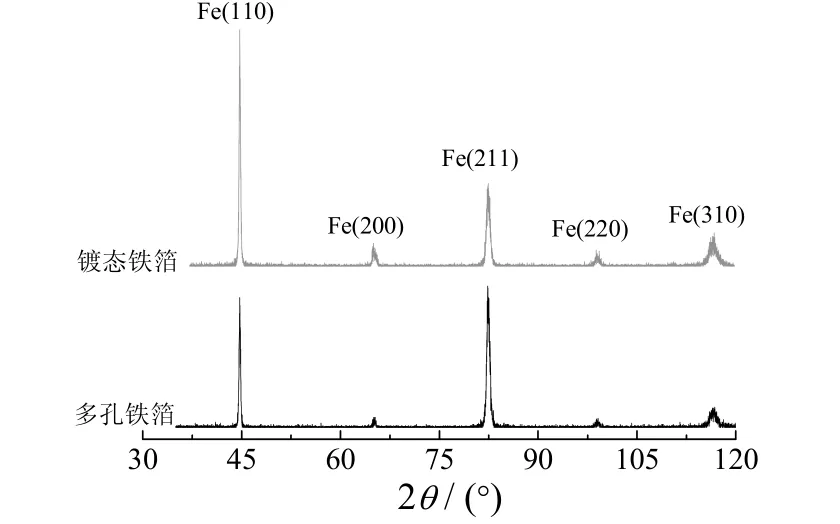

在最优工艺条件下对铁箔进行阳极腐蚀,图5是镀态铁箔和多孔铁箔的XRD 图。从图5可知,阳极腐蚀后铁箔的Fe(110)峰明显变弱,不再是最强衍射峰,铁晶体的择优取向发生改变,表明不同晶面的腐蚀速率不同也是形成多孔的可能原因之一。

图5 镀态铁箔和阳极腐蚀后所得多孔铁箔的XRD 谱图Figure 5 XRD spectra for as-plated iron foil and porous iron foil obtained by anodic corrosion

3 结论

采用电沉积法制得纯度大于99.9%的铁箔,并通过在与电沉积相同的电解液中阳极腐蚀,制备了多孔铁箔。阳极腐蚀的最佳工艺条件为:电流密度25 A/dm2,电解液温度85 °C,时间2.5 min。最佳工艺下所得微米多孔铁箔孔径为1~10 μm,孔密度高于10 000 个/cm2。

[1]刘培生,李铁藩,傅超,等.多孔金属材料的应用[J].功能材料,2001,32 (1):12-15.

[2]LEE K M,HSU C Y,CHIU W H,et al.Dye-sensitized solar cells with a micro-porous TiO2electrode and gel polymer electrolytes prepared byin situcross-link reaction [J].Solar Energy Materials and Solar Cells,2009,93 (11):2003-2007.

[3]HAO S C,WU J H,FAN L Q,et al.The influence of acid treatment of TiO2porous film electrode on photoelectric performance of dye-sensitized solar cell [J].Solar Energy,2004,76 (6):745-750.

[4]YU Y,GU L,DHANABALAN A,et al.Three-dimensional porous amorphous SnO2thin films as anodes for Li-ion batteries [J].Electrochimica Acta,2009,54 (28):7227-7230.

[5]ZHANG J,LIU W.Thin porous metal sheet-supported NaA zeolite membrane for water/ethanol separation [J].Journal of Membrane Science,2011,371 (1/2):197-210.

[6]ZHANG B,CHEN T N.Calculation of sound absorption characteristics of porous sintered fiber metal [J].Applied Acoustics,2009,70 (2):337-346.

[7]GUO B,LIU Z L,HONG L,et al.Sol gel derived photocatalytic porous TiO2thin films [J].Surface and Coatings Technology,2005,198 (1/3):24-29.

[8]张健,李程,吴贤,等.金属纤维多孔材料在机动车尾气净化器中的应用[J].稀有金属材料与工程,2007,36 (增刊3):378-382.

[9]RABIEI A,VENDRA L J.A comparison of composite metal foam's properties and other comparable metal foams [J].Materials Letters,2009,63 (5):533-536.

[10]刘培生,黄林国.多孔金属材料制备方法[J].功能材料,2002,33 (1):5-8,11.

[11]陈红辉,郝胜策,高原,等.超声波对泡沫铁结构的影响[J].电镀与环保,2009,29 (3):15-17.

[12]电子科技大学.电化学方法制备高纯多孔铁薄膜:CN,102330119 [P].2012-01-25.