浅析两段提升管催化裂化技术及应用效果

2012-10-21禄军让聂普选王益民范威林

禄军让,聂普选,王益民,范威林

(中国石油天然气股份有限公司庆阳石化分公司,甘肃 庆阳 745002)

一、常规催化裂化工艺存在的弊端

常规提升管反应器的弊端之一是反应器过长,导致反应时间跨越最佳值。馏分油催化裂化反应时间至1s左右时,催化剂的相对活性仅为其初始值的50%;使得提升管出口处待生剂的相对活性仅为入口处初始活性的1/3;对于重油催化裂化的过程,催化剂活性降低的趋势更为剧烈。很显然,催化剂在最初1s内作用很强,而在提升管后半段,由于催化剂活性及选择性已大大降低,热反应及不利二次反应急剧增加,导致干气和焦炭产率增加,从而限制了轻质产品收率的提高。

常规提升管反应器的另一弊端是新鲜催化原料和循环油在同一提升管反应器内的反应过程存在恶性竞争。在重油催化裂化(RFCC)过程中,总是有一定的循环油(回炼油和回炼油浆)从分馏塔底部抽出,输送到提升管反应器进一步进行反应。RFCC新鲜进料含有许多高沸点的重质组分,这些组分质量较大,容易发生裂化反应,但其气化和迁移到催化剂微孔的内表面比较困难。而循环油含有大量的芳香烃组分,进行裂化反应比较困难,但其沸点范围较窄,易于气化和扩散而优先占据催化剂微孔内的活性位,进而影响RFCC新鲜进料的吸附和反应。

二、两段提升管催化裂化(TSRFCC) 技术的基本原理

TSRFCC技术是用优化的两段提升管反应器取代原单一提升管反应器,构成两路循环的新的“反应-再生”系统流程。该工艺具有催化剂接力、分段反应、短反应时间和大剂油比的特点。

1.催化剂接力

所谓催化剂接力是指当原料经过一个适宜的反应时间后,由于积炭致使催化剂活性下降到一定程度时,及时将其与油气分开并返回再生器进行再生,需要继续进行反应的中间物料在第二段提升管与来自再生器的另一路催化剂接触反应,形成两路催化循环。显然,就整个反应过程而言,催化剂的整体活性及选择性大大提高,催化作用增强,催化反应所占比例增大,热反应及不利二次反应得到有效抑制,有利于在提高原料转化深度的同时提高轻质产品收率,降低干气和焦炭产率。

2.分段反应

所谓分段反应就是让不同的馏分在不同的场所和条件下进行反应,排除相互干扰。TSRFCC的第一段提升管只进新鲜原料,目的产物从段间抽出作为最终产品以保证收率和质量,难于裂化的油浆和回炼油(循环油)单独进入第二段提升管。使新鲜原料排除了油浆的干扰,大大增加了反应分子与催化剂活性中心的有效接触;而油浆则不再有新鲜原料和先期所产汽、柴油与之竞争,反应机会大大增加,从而可以提高原料转化深度、改善产品分布。此外,为了降低汽油的烯烃含量和硫含量,或者促进汽油的二次裂化以增产低碳烯烃,部分粗汽油(或轻汽油)可以进入第二段提升管底部与再生剂接触进行改质,并可以通过优化其反应条件减少目的产品的损失。

3.短反应时间

TSRFCC工艺采用分段反应,但要求每段的反应时间都比较短,两段反应时间之和比常规催化反应时间还要短,总反应时间一般为1.6~3.0s。因为催化裂化是一种催化剂迅速失活的反应过程,反应时间短,可有效控制热反应和不利二次反应,抑制干气的生成。

4.大剂油比

由于受反应器热平衡的限制,常规催化裂化过程的剂油比难以大幅度提高。TSRFCC技术采用两段反应,为提高目的产品,尤其是柴油的收率,控制第一段反应在较小的转化程度,从而进入分馏塔再返回二段提升管反应器的循环油的量明显增加(且为液相进料),使循环催化剂对新鲜进料的剂油比得到大幅度提高,反应过程的催化作用得到显著强化。此外,在催化汽油回炼改质的操作状况下,剂油比会得到进一步提高。

三、两段提升管工艺系列技术

针对不同的生产目的,两段提升管工艺依据其自身特点和在提高汽油收率、提高柴汽比、改善产品质量以及多产低碳烯烃方面的独特优势,逐步形成了两段提升管催化裂化和裂解系列技术。可根据原料和催化剂性质优化两段提升管的尺寸和操作条件。并且对于新建装置,还可以降低反应再生系统的标高,减少投资。

1.提高汽柴油收率

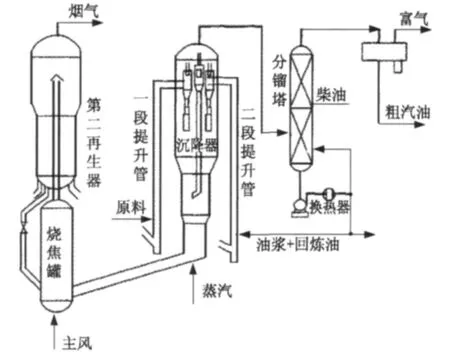

提高汽柴油收率的TSRFCC技术,即TSRFCC-MDG(Maximizing Diesel and Gasoline)技术,其反应再生系统的流程图见图1。

图1 TSRFCC-MDG技术流程示意图

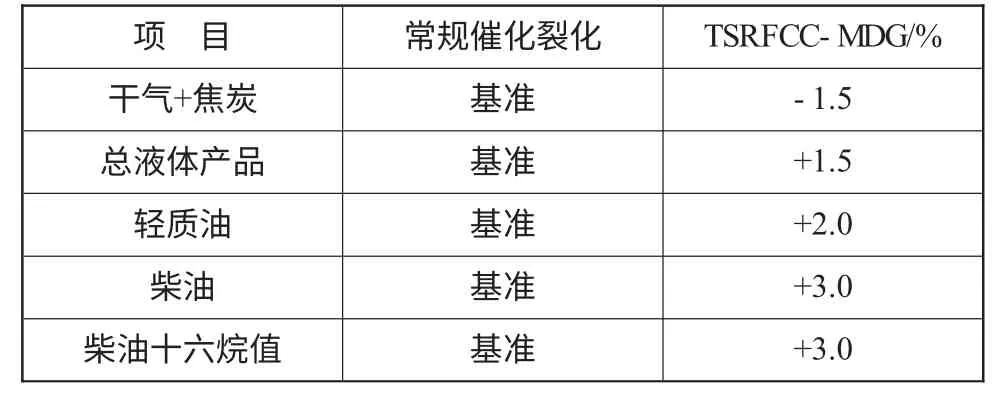

新鲜催化裂化原料进第一段提升管反应器,循环油(回炼油和部分油浆)进入第二段提升管反应器。使用该技术可明显提高柴油和轻质油产率,降低干气和焦炭产率,并提高柴油的十六烷值,降低其后续加氢精制装置的负荷。该技术在某炼油厂0.16Mt/a催化裂化装置上应用前后的参数见表1。

2.提高液体收率适度降烯烃技术

采用提高液体产品收率和适度降低催化裂化汽油烯烃含量的两段提升管催化裂化TSRFCC-MF(Multiple Functions of maximizing liquid product yield and improving gasolineand diesel quality)技术可以在一定程度上解决改善产品分布和提高产品质量的矛盾。研究表明,汽油中的烯烃化合物具有极强的化学反应活性,即使催化剂已经沉积一定量的焦炭,仍可以在短时问内得到有效转化。因此,以TSRFCC技术为基础,兼顾提高目的产品产率和改善汽柴油质量,开发了TSRFCC-MF技术。

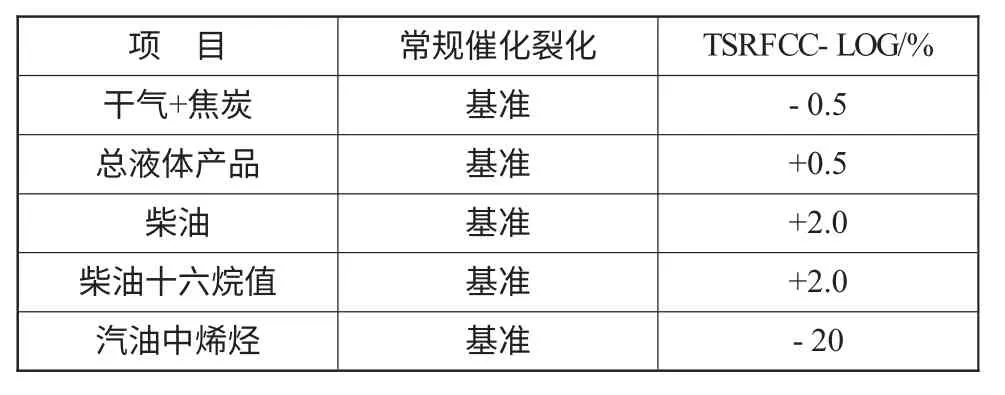

表1 TSRFCC-MDG与常规催化裂化的产物分布

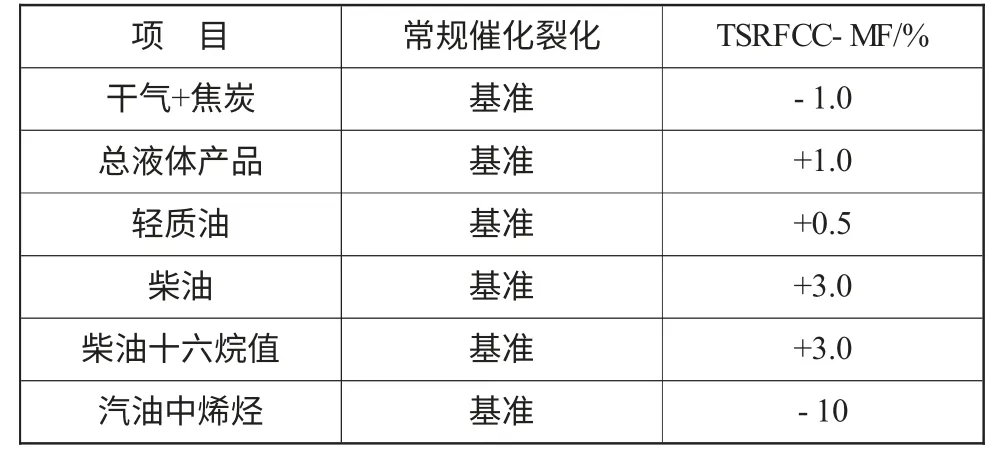

TSRFCC-MF技术反应再生系统流程如下。新鲜催化裂化原料进入第一段提升管反应器,循环油(回炼油和部分油浆)进入第二段提升管反应器底部,部分粗汽油在循环油喷嘴上方的合适位置也进入第二段提升管反应器。使用该技术,可提高柴油产率和柴油的十六烷值,提高目的产品产率,降低干气和焦炭产率,并可降低汽油的烯烃含量10%。表2为在实验室中型装置上得到的TSRFCC-MF与常规催化裂化的对比结果。

表2 TSRFCC-MF与常规催化裂化的产品分布

3.催化裂化汽油降烯烃技术

由于我国特殊的石油加工工艺流程,降低催化裂化汽油的烯烃含量成为一些炼油企业生产的瓶颈问题,TSRFCC技术与适宜的降烯烃催化剂配合,可以在大幅度降低催化裂化汽油烯烃含量(降幅最高达25%)的前提下,同时不损失目的产品产率,并使柴油的质量得到改善,该技术称为TSRFCC-LOG(Low-Olefin Gasoline)。

TSRFCC-LOG技术流程如下。新鲜催化裂化原料进入第一段提升管反应器,部分粗汽油进入第二段提升管反应器底部,循环油(回炼油和部分油浆)在粗汽油喷嘴上方的合适位置进入第二段提升管反应器。使用该技术,可有效降低汽油的烯烃含量20%以上,同时提高柴油产率和柴油的十六烷值,降低干气和焦炭产率。该技术在某炼油厂0.80Mt/a催化裂化装置上应用前后部分参数对比见表3。

表3 TSRFCC-LOG与常规催化裂化的产物分布

4.多产低碳烯烃的TMPE和TMP技术

降低催化裂化汽油的烯烃含量是生产高品质汽油产品必须解决的问题。我国某些地区汽油产量过剩,而对低碳烯烃的需求,尤其是丙烯的需求呈持续增长趋势。利用TSRFCC所具有的灵活性,对流程及操作条件进行合理调整,并与专用催化剂配合,可以实现多产低碳烯烃,尤其是多产丙烯,同时得到低烯烃含量、高辛烷值的汽油组分,这种技术称为多产低碳烯烃的TSRFCC技术,即多产丙烯乙烯的TMPE(TSRFCC-Maximizing Propylene and Ethylene)技术和多产丙烯的TMP(TSRFCC-MaximizingPropylene)技术。

TMPE和TMP技术流程如下。新鲜催化裂化原料仍进入第一段提升管反应器,在优化柴油生产的条件下反应。富含烯烃的汽油馏分进入第二段提升管反应器下部,在较苛刻的反应条件下进行转化;循环油在汽油喷嘴上方的合适位置进入第二段提升管反应器;有条件的企业可以在第二段或第一段提升管的底部进行C4组分回炼,以进一步提高丙烯和乙烯产率。TMP技术与目前生产低碳烯烃的催化裂化技术相比,丙烯产率可以提高5%~10%,同时提高柴油的十六烷值。在实验室中型试验装置上进行的对比试验结果见表4。

表4 TMP与常规催化裂化生产丙烯技术的产物分布

四、TSRFCC技术的中试和工业应用效果

1.TSRFCC技术的中试实验结果

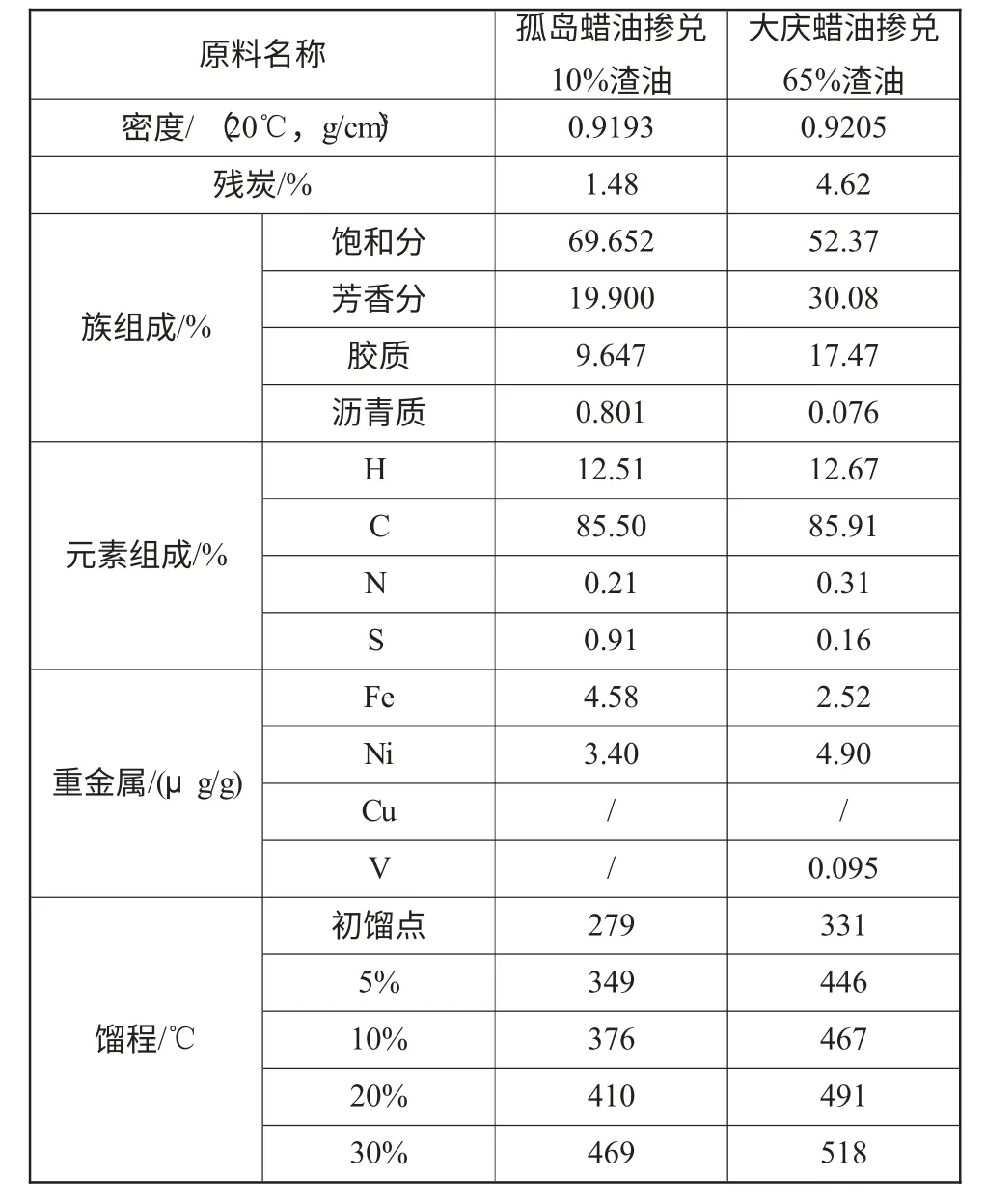

在小型提升管催化裂化实验装置上考察孤岛油和大庆油的TSRFCC工艺的中试实验情况。孤岛油是典型的中间基原油,而大庆油是典型的石蜡基原油,考察两种不同性质的原料(表5)在实验装置上的反应情况,能够说明两段提升管对不同性质的原料油的处理情况。

由于两段提升管催化裂化在反应后半段更换了再生好的催化剂,反应过程中催化剂的平均活性和选择性大大提高,强化了催化裂化反应,减少了热裂化等不利的二次反应,同时提高了转化深度,使得在较高的转化率下得到的最终产品分布有很大改善,轻油收率与液收率都有增加,产品质量也有明显改善。实验结果表明利用两段提升管加工石蜡基原油和加工中间基原油都能取得很好的效果。

表5 催化裂化原料的主要性质参数

从表6中数据可以看出,不论石蜡基原料或者中间基原料,两段Ⅰ型提升管工艺与单段相比在提高柴汽比、增加轻油收率和液收率方面具有显著作用。

表6 孤岛与大庆原料裂化结果 %

在裂化产品的质量上,利用两段Ⅰ型工艺催化原料所得汽油的烯烃含量可以降低到35%以下,满足了现在我国对汽油质量烯烃方面的要求;在对柴油质量的分析时可以看出,柴油中双环和稠环芳烃大大降低,使柴油的十六烷值明显增加。

2.TSRFCC工业应用事例

2002年5月,第一套两段提升管催化裂化工业装置在中国石油大学(华东)胜华教学实验厂100kt/a催化裂化装置上改造建成投产。该装置生产操作平稳、参数控制灵活、各项技术经济指标先进。与改造前相比,装置加工能力提高了20%以上;汽柴油收率提高3%以上,液体(汽油+柴油+液化石油气)收率提高2%;柴油密度降低,十六烷值提高。目前,该技术已在中国石油大学胜华炼油厂、辽河、长庆、华北、马家滩、锦西、玉门、前郭等石化公司或炼油厂取得了工业化应用,经济效益显著。如2004年9月在成功对玉门炼油化工总厂的催化裂化装置进行了TSRFCC技术改造之后,到目前为止,装置运行平稳。与改造前相比,尽管加工的原料明显变差,氢含量低、密度高、残炭高、可裂化性差和金属含量高,掺渣比提高,但与改造前相比,2005年全年平均液收比2004年提高了1.45%,LPG收率显著提高,干气收率明显下降。改造后,无论是否进行汽油回炼,汽油烯烃含量大幅度下降,且辛烷值明显升高;柴油凝点下降,十六烷值上升。装置在原料金属含量高导致剂耗偏高,加工成本明显上升的情况下,经济性仍然得到显著改善。

五、结语

基于对催化裂化这一多相湍流、伴随催化剂失活的平行连串快速复杂反应的机理研究,以及对工业提升管内反应物流产物沿程分布变化的认识,开发成功了TSRFCC新技术。由于新技术非凡的灵活性,通过操作方案和操作条件的调整可以实现不同的生产目的,同时实现目的产品收率的提高和产品质量的改善。