土压平衡盾构脱困技术及经验教训

2012-10-10刘银涛

李 辉,刘银涛

(中铁隧道集团技术中心,河南洛阳 471009)

0 引言

盾构(TBM)是目前国际上最先进的隧道施工机械,其依靠机械的强大推力和剪切力破碎岩石,使隧道掘进、出碴、衬砌、灌浆等工序平行作业,实现一次成洞。由于国内对盾构的研究不够深入,在盾构施工过程中还有很多不尽人意的地方,像卡机就是影响和约束盾构施工的一个重要因素[1]。针对盾构通过硬岩地层被卡,采取何种脱困措施,国内已有一些相关研究。文献[2-5]详细介绍了盾构穿越断层破碎带和膨胀性围岩时,由于地应力过大和软弱围岩塑性收敛变形过快等因素造成卡机,提出了加强超前地质预报、改变TBM施工参数、人工扩挖、超高压换步和化学灌浆加固等措施解决盾构卡机;文献[6]介绍了不良地质条件下双护盾TBM卡机的类型,提出了5种卡机脱困措施;文献[7]从设备选择、地质条件和施工现场操作方面分析了卡机发生的原因,提出了化学灌浆和小导洞开挖的脱困措施。

上述文献中盾构卡机的原因大都是因地质破碎、疏松或地应力太大造成掌子面塌方或围岩变形过快使刀盘被卡,且都是山岭隧道。目前还未有相关文献对由于盾构没有扩挖刀,边滚刀磨损超限和更换不及时,从而导致开挖直径变小以至于盾体被卡的原因进行研究,也鲜有采用爆破使盾构脱困的技术方法。本文以重庆地铁6号线土压平衡盾构施工为例,分析盾构在硬岩中卡机的原因,阐述采用爆破方法使盾构脱困的技术。

1 工程概况

重庆轨道交通6号线2期土压平衡盾构试验段曹蔡区间右线,采用中铁19号盾构机掘进。盾构掘进至627环(YDK42+493.826)后,推力逐渐增大、刀盘扭矩逐渐减小,随后开仓更换刀具。2011年2月12日更换刀具后,对628环进行掘进。开始掘进后,掘进参数出现异常,推力不断增加、刀盘扭矩逐渐减小、盾尾铰接无法收回。开仓进行检查,发现前体切口环位置与周边岩面密贴,判断为盾体被围岩卡死。

盾构被围岩卡死里程为YDK42+493.826,此处隧道埋深为11.5 m,左右线线间距为13.1 m(盾构平面位置如图1所示)。根据地质勘探资料,结合土仓掌子面的围岩情况,洞身范围全断面为中风化砂岩,灰白色,细-中粒结构,中-厚层状结构,主要由石英、云母、长石等组成,钙质胶结,砂岩抗压强度为42~44 MPa,围岩强度较好。地面以下1.8 m为强风化带,岩质较软,岩芯较完整,多呈短柱状;其下为中风化带,岩质较硬,岩芯较完整,多呈短-中柱状;层底深度为20.9 m,分层厚度为 19.1 m。

图1 曹蔡区间右线YDK42+493.826附近平面图Fig.1 Plan of CAOCAI interval right line in YDK42+493.826

2 盾构卡机原因分析

根据现场的实际测量、爆破开挖情况以及刀盘的刀具布置,盾体被卡的主要原因分析如下。

1)设备原因。本工程采用的土压平衡盾构无扩挖刀,在设备采购和后来的设计联络中也未提出该问题。扩挖刀的作用是当外边滚刀磨损到临界值之前,通过扩挖刀伸出一定长度,把隧道直径扩挖到满足新边刀尺寸。当盾构边刀磨损过大且无扩挖刀加大开挖直径,致使开挖直径变小可能造成盾体被卡,且在日常施工过程中,每天未对刀盘和刀具损坏情况进行检查,为盾体被卡死埋下祸根。

2)刀具磨损过大。盾构掘进施工时,刀具磨损量较大,开挖直径变小(刀盘的开挖直径为6 280 mm,盾体最大直径为6 250 mm,边刀允许磨损量为15 mm)。本次检查边刀(44#刀具)磨损量为11 mm,开挖隧洞直径为6 258mm,前盾体外径为6 250mm,与刀盘开挖尺寸间的间隙仅有4 mm,施工中开挖尺寸与盾体出现细微偏差,就会造成盾体被卡。

3)管理原因。由于该设备无扩挖刀,在施工中应每天对刀盘和刀具损坏情况进行检查,以免边滚刀磨损超限。在日常施工过程中,由于管理不当,施工人员并未每天对刀盘和刀具损坏情况进行检查,以至边滚刀磨损超限使开挖直径变小造成盾体被卡。

3 盾构脱困技术

盾体被围岩卡死后,无法换刀,且无扩挖刀,无法安装新换边滚刀,采用强制脱困模式(即在盾尾加大外力小油缸增加推力)进行脱困。到2011年2月24日,累计向前推进至1 330mm,推进速度缓慢且盾尾铰接被拉断。由于盾尾铰接被拉断,为使盾构机尽早脱困,采取爆破方法破除盾体上方围岩,最终使盾构机成功快速脱困。

事后对盾构脱困技术进行总结,认为该方法存在一定的问题,盾体被卡死后,适当加大外力小油缸增加推力强制脱困是可以的。如果仍无法使盾构机脱困,不应该继续加大外力小油缸增加推力,以防止盾尾铰接被拉断,此时应通过爆破破除盾体上方围岩使盾构脱困,以保护铰接装置。

3.1 爆破施工技术方案

根据地质情况,本次爆破地层主要为中风化砂岩,抗压强度为42~44 MPa,施工作业空间位于盾构机土仓内,作业空间狭小,爆破不能一次成型,只能分步进行。盾体上部岩石的清除施工分3个阶段进行:1)工作洞开挖阶段。在刀盘前方爆破开挖一个工作洞。2)盾体周边岩体开挖阶段。主要清除盾构前体上方岩体。3)盾尾周边岩体开挖阶段。因爆破已进入盾尾,为保证盾尾安全,只清除盾构上方800 mm的岩体(见图2)。

每个阶段的具体施工工序流程为:施工准备(爆破区刀具拆除、设备防护(特别要注意设备上的电器设备防护)、人员及物资准备)—开仓程序—钻眼—装药—设备防护—通知地面人员进行监测及巡视—仓内人员撤出—起爆—监测数据及巡视结果反馈至主机室—通风(气体检测)—效果检查—出碴—初期支护(喷混凝土支护)—爆破参数优化—进行下一循环作业。

3.2 工作洞开挖

由于土仓内作业空间狭小,爆破不能一次成型,只能分步进行,工作洞的开挖顺序如下。

3.2.1 试爆

为优化爆破参数,确保盾构机安全,在正式爆破前要进行试爆。试爆从刀盘上部切口位置开槽,试爆区共布孔5个,孔间距为200mm,孔深800mm,装药量为200 g/孔,四周及中部设空孔。爆破结束后,根据爆破效果和地表监测情况对装药量及爆破参数进行调整和优化。

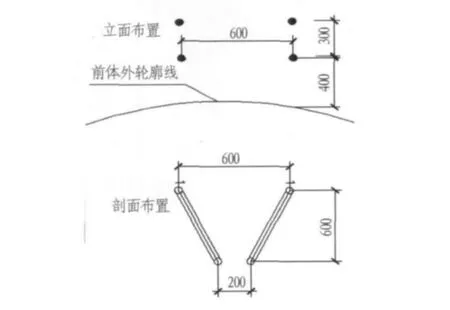

3.2.2 切口位置掏槽爆破

利用刀盘开口位置布置掏槽眼。为减小爆炸产生的碎石对刀盘造成损伤,采用直眼掏槽(见图3)和进行小药量多批爆破。第1批为1~5#,深800 mm,装药量为200 g/孔;第2批为6#,炮眼深1 000 mm,装药量为400 g/孔,每次起爆最大装药量不超过2 kg(10节药量)。

第1次掏槽完成后,转动刀盘,利用此次掏槽临空面,同样在刀盘开口位置进行扩大掏槽,方法同第1次。图4为实际炮眼布置情况及爆破后的效果。

3.2.3 刀盘前部断面扩挖

掏槽成功后,利用掏槽形成的临空面,由中间向两侧进行工作洞的扩挖,扩挖期间炮眼间距为250~400 mm,深1 000~1 100 mm,装药量为300~400 g/孔,刀盘前部正向爆破开挖距离为1.6 m。工作洞开挖效果如图5所示。

3.3 盾体周边爆破施工

利用第1阶段(刀盘前部)已开挖出的作业空间破除盾体上方岩体。为减小爆破对盾体造成损伤,距离盾构外轮廓线上部预留400mm的保护层,并且保护层位置周边孔采用弱松动爆破处理方法。盾体上方围岩清除顺序如下。

3.3.1 盾体周边掏槽爆破

掏槽采用多次楔型掏槽法,炮眼布置如图6所示。掏槽眼深600mm,装药量为300g/孔。爆破后开口位置距盾体宽度为1.7m,累计反向爆破长度约为8m。

图6 掏槽炮眼布置方式(单位:mm)Fig.6 Layout of cutting holes(mm)

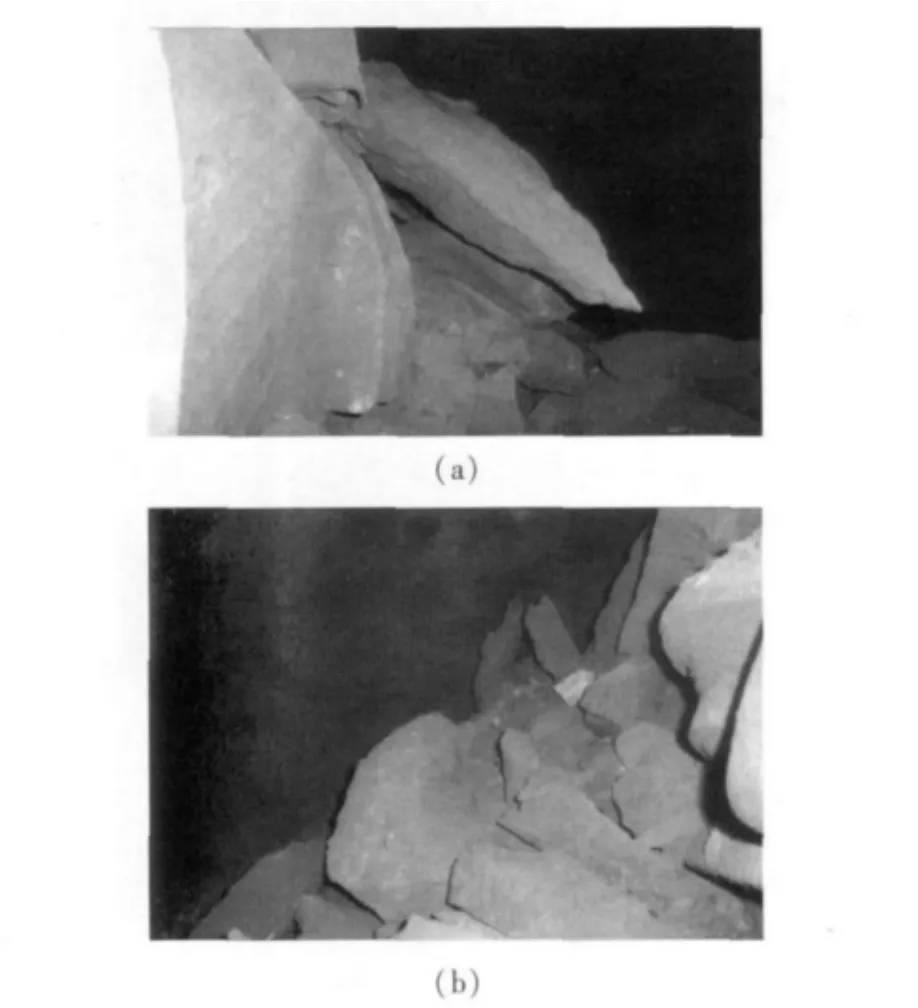

3.3.2 盾体周边断面扩大

利用掏槽形成的临空面,由中间向两侧逐步清除盾体上部围岩,盾体上方共布置3排孔,排间距为300 mm且第1排孔距盾构外轮廓线为400 mm,列间距为300 mm,炮眼深度为1 000~1 100 mm,装药量为300 g/孔。爆破效果如图7所示。

图7 断面扩大爆破完成后的效果Fig.7 Effect of enlarging blasting

3.4 设备技术改造

盾体被卡的主要原因是由盾构边滚刀磨损超限使开挖直径变小所致。为解决目前的困境以及保证后续顺利施工,预防类似情况发生,确定采用抬高刀具和增大开挖直径的方法解决刀具磨损导致盾体被卡死的问题。

为保证整个刀具的开挖线性、刀箱的结构需求以及刀具突出刀盘面板的高度,确定最大调整高度为7 mm,共需调整44~41#刀具的高度以满足线性要求。改造方法为调整刀箱的楔面角度和刀具压块。调整后的开挖直径为6272mm,隧道开挖直径比盾体大22mm,增加开挖土石量为0.138m3/m。

鉴于目前刀盘实际的开挖直径为6 258 mm,最边缘44#刀具与前体耐磨层的高差只有3 mm,为保证刀盘的开挖直径能满足主机通过的需求,经研究采用角磨机对刀箱的楔面角度及刀具进行调整。设备改造示意图见图8和图9。

图8 滚刀调整量(单位:mm)Fig.8 Disc cutter adjusting(mm)

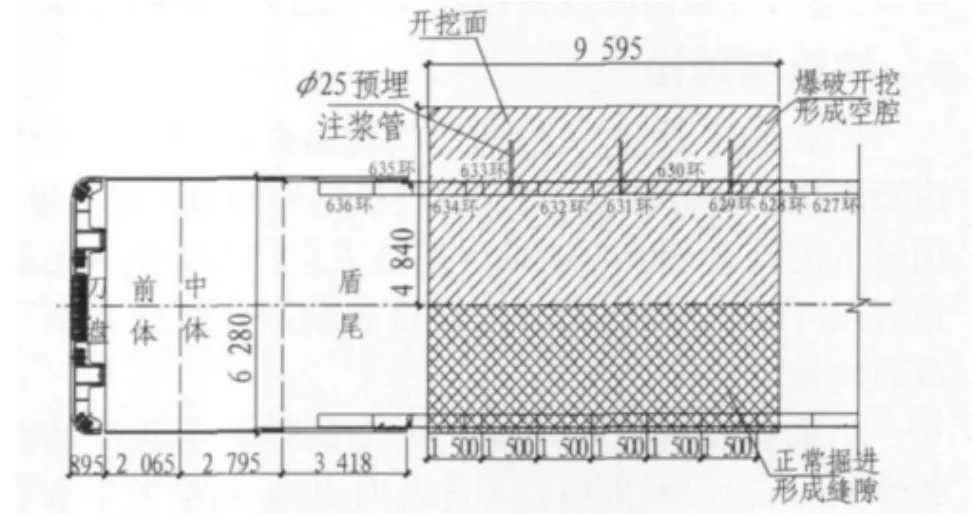

4 注浆回填施工

爆破处理完毕后,形成了一个长约10.6m、宽约1.7 m、高约1.7m的半圆环形空腔。当爆破脱困、刀盘及刀具改造完毕、盾构恢复正常掘进后,为保证地面建筑物安全和控制地表沉降,对空腔进行回填作业,以保证盾构的施工安全。

4.1 注浆回填目的

1)通过及时填充空隙,支撑管片周围岩体,有效地控制地表沉降,并保证地表建筑物安全。

2)凝结的浆液将作为盾构管片的第1道防水屏障,增强隧道的防水能力。

3)为管片提供支撑点,确保其早期的稳定并使管片与周围岩体一体化,有利于盾构脱困后掘进姿态的控制,并能确保盾构隧道的最终稳定。

4.2 注浆回填方法

采用注入砂浆的方法进行空腔回填,即将盾构掘进时使用的同步砂浆通过管路注入空腔内,填充洞室。因本次爆破施工,造成的空腔空间较大(285.147 m3),采用常规的办法(即掘进时通过盾尾同步注浆系统注浆)无法保证能够填满整个空腔洞室。为保证注浆效果,采用了“管片背部预埋注浆管”+“同步注浆”的方式进行注浆,具体方法如下。

1)单液注浆。盾构掘进631~641环时应增大同步注浆量,通过同步注浆系统向管片背后的管腔注入浆液。

2)二次注浆。为保证空腔填充效果,弥补同步注浆的不足,应及时封堵管片背后的管腔,使回填注浆的浆液不会窜入掌子面。盾构通过空腔范围且同步注浆结束后,应及时通过吊装孔进行二次补注浆。

3)预埋注浆管盾尾注浆。盾构掘进至631环并拼装完该环管片后,暂停掘进。将1根1.3 m的φ25 mm钢管焊接在预先加工好的二次注浆头上,并依次在629环L1块和L2块预留吊装孔(注浆孔)上分别打孔,将焊接钢管的二次注浆头穿透管片并拧紧在管片吊装孔上,且安装上闸阀,连接检查无误后恢复掘进。依此类推,盾构掘进并拼装完633环及635环管片后,都应暂停掘进,并分别在631环和633环管片上打孔且预埋注浆管。待盾构掘进通过空腔范围后(641环),盾构停机,将注浆管一端通过变接头连接在管片上预留的二次注浆头,另一端通过延长管线及变接头(变接头焊接在外置注浆管)连接在盾尾预留的外置注浆管上。待连接完成且检查无误后,开始依次为629,631,633环管片注浆。预埋注浆管盾尾注浆示意图见图10。

4.3 漏浆现象的处理

1)盾尾漏浆。采取堵漏的方法,采用注盾尾油脂,同时还可以用棉纱和海绵进行封堵。

2)掌子面漏浆。由于围岩稳定性等原因造成盾壳与岩面间空隙过大,注浆时浆液会顺着盾壳外壁漏进掌子面,遇到这种情况,应降低注浆压力而适当增加土仓压力。

图10 预埋注浆管盾尾注浆示意图(单位:mm)Fig.10 Sketch of grouting(mm)

5 盾构防卡施工措施

5.1 选择适当的施工方法

盾构法与钻爆法相比有许多优点,但也存在对地质适应性差和施工成本高等缺点。选择合理的施工方法,对工程的成功具有决定性的意义。

施工方法的选择,应先对盾构施工方法的可行性提出初步意见,再由设计人员根据隧道其他条件就采用钻爆法与盾构法开挖进行技术、经济和安全等方面进行比较,从而选择合适的施工方法。

5.2 选择合适的机型

盾构是专用性很强的工程机械,正确选择盾构机型是盾构隧道施工顺利的关键。盾构选型主要考虑地质条件、隧洞埋深及断面尺寸,尤其是隧洞沿线的工程地质条件及水文地质条件是确定盾构机型最主要的因素。

各类盾构都有优势和劣势,如何扬长避短,充分发挥盾构的掘进能力和增加有效掘进时间,是选型中需要考虑的关键。目前还没有一种可在任何地质条件下都能够施工的盾构,一般认为全洞线80%的地质条件适合的机型,是合适的机型,而对会滞缓掘进速度、不适合盾构施工的不良地质洞段可以预先通过其他方法进行处理。

5.3 施工中的防卡措施

盾构施工中卡机是指围岩的径向位移大于盾壳与开挖轮廓面之间预留间隙。盾构通过诸如软岩、断层带和风化岩等软弱围岩时往往会由于强烈挤压变形和破坏而发生卡机现象。为此,必须根据工程地质条件采取相应的预防措施,以保证盾构安全、顺利通过不良地质地段。

1)针对断层破碎带地层,对刀盘前方破碎带进行预处理(如注浆预加固等)。对于规模很大的断层破碎带,则可以从旁边开挖绕洞,对破碎带地段采用钻爆法进行开挖,施工完毕后,盾构在空载状态下直接步进通过。

2)针对软岩大变形地段,为盾构机配备扩挖刀,可适当超挖,将盾壳与开挖面的间隙从通常的6~10 cm调整到15~25 cm,为围岩变形预留足够空间;同时,定期对刀盘情况进行检查,以免边滚刀磨损超限。

6 结论与讨论

1)在硬岩条件下,应为盾构配备扩挖刀。当外边滚刀磨损到临界值时,可以通过扩挖刀伸出一定长度,用较低的转速和较小的推力把隧道直径加大到满足新边刀尺寸,以免盾构边刀磨损过大使开挖直径变小造成盾体被卡。

2)盾构在硬岩中不能从周围的地层中获得足够的摩擦力,边刀磨损后若不能及时更换,则会发生卡盾现象。根据其他城市施工案例,在硬岩中掘进时,当边刀磨损5~8 mm后,盾构会出现卡盾和转向困难的趋势[8]。应加强施工管理,每天对刀盘和刀具进行检查,以免边滚刀磨损超限造成卡盾现象。

3)盾构在石英含量较高的砂岩地层掘进时,由于这种岩层的强度一般都超过40 MPa,对刀具会产生严重的磨损。而在硬岩中,刀盘设计具有足够的刚度和强度,从而保证了刀盘体结构在极端情况下发生局部磨损时仍保持不变形。

4)在硬岩条件下,盾体由于刀具磨损使开挖直径变小而造成盾体被卡死,盾体被卡死后,可适当加大外力小油缸增加推力强制脱困。如果无法使盾构脱困,不能继续加大外力小油缸增加推力,以免盾尾铰接被拉断,此时可以通过爆破破除盾体上方围岩使盾构脱困以保护铰接装置。本文盾构脱困采取的方法导致盾尾铰接被拉断,存在一定的缺陷。

5)爆破脱困后,盾体周围形成了一个比较大的半圆环形空腔。为保证地面建筑物安全和控制地表沉降,对爆破形成的半圆环形空腔进行注浆回填,从而也保证了盾构的施工安全。

6)目前在国内盾构施工领域内,对于长时间停滞后脱困施工技术还没有形成系统的施工技术方法,对于在复杂地质条件下的盾构停滞后脱困恢复掘进施工仍是盾构施工的一大难题。

[1] 钱七虎,李朝甫,傅德明.隧道掘进机在中国地下工程中的应用现状及前影展望[J].地下空间,2002(1):2-12,94.(QIAN Qihu,LI Chaofu,FU Deming.The present and prospect of application of tunneler in China’s underground engineering[J].Underground Space,2002(1):2 - 12,94.(in Chinese))

[2] 宋天田,肖正学,苏华友,等.上公山TBM施工2·22卡机事故工程地质分析[J].岩石力学与工程学报,2004(S1):268 - 270.(SONG Tiantian,XIAO Zhengxue,SU Huayou,et al.Engineering geological analyses on 2.22 blockage accident in TBM construction of Shanggongshan tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2004(S1):268 -270.(in Chinese))

[3] 张新伟,陈馈.双护盾掘进机脱困技术[J].建筑机械化,2010(6):63 -66.(ZHANG Xinwei,CHEN Kui.Extrication technique of the double-shield TBM[J].Construction Mechanization,2010(6):63 -66.(in Chinese))

[4] 杨晓迎,翟建华,谷世发,等.TBM在深埋超长隧洞断层破碎带卡机后脱困施工技术[J].水利水电技术,2010(9):72 -75.(YANG Xiaoying,ZHAI Jianhua,GU Shifa,et al.Technology for unblocking TBM blocked in fault zone of super-long and deep-buried tunnel[J].Water Resources and Hydropower Engineering,2010(9):72 -75.(in Chinese))

[5] 范以田,王晓全,陈艳会,等.大坂泥岩隧洞TBM脱困综合技术方案[J].土工基础,2010(2):28 -30,34.(FAN Yitian,WANG Xiaoquan,CHEN Yanhui,et al.Comprehensive technical proposal of TBM driving in Daban mudstone tunnel[J].Soil Engineering and Foundation,2010(2):28 -30,34.(in Chinese))

[6] 王江.引水隧洞双护盾TBM卡机分析及脱困技术[J].隧道建设,2011,31(6):364 - 368.(WANG Jiang.Analysis on jamming of double-shield TBM in construction of water diversion tunnel and jamming releasing technology[J].Tunnel Construction,2011,31(6):364 -368.(in Chinese))

[7] 赵第厚.TBM卡机的原因和对策[J].山西水利科技,2008(3):48 - 50.(ZHAO Dihou.The causes of seizing TBM and countermeasures[J].Shanxi Hydrotechnics,2008(3):48 -50.(in Chinese))

[8] 王玉卿.重庆地铁复合式TBM(盾构)施工应用[J].建筑机械化,2011(6):28 - 30.(WANG Yuqing.Chongqing Metro:The application of combined TBM(shield)[J].Construction Mechanization,2011(6):28 -30.(in Chinese))