铅阳极泥富氧底吹熔炼实践

2012-09-23王光忠陈海军

王光忠,陈海军

(河南豫光金铅股份有限公司,河南济源 459000)

铅阳极泥富氧底吹熔炼实践

王光忠,陈海军

(河南豫光金铅股份有限公司,河南济源 459000)

传统铅阳极泥火法熔炼时,设备处理量有限,通过改进设备,采用氧气底吹新工艺,有效地提高了设备处理量,降低了加工成本,实践中各项技术指标稳定。

铅阳极泥;熔炼;氧气底吹

铅阳极泥传统的火法熔炼提取贵金属工艺,流程短,技术成熟,金属回收率高,广泛应用于大规模工业生产中,一条火法生产线从几百吨处理量到数千吨处理量不等。河南豫光金铅股份有限公司电铅年产能40万t,阳极泥产率在1.7%~2.0%之间,年产铅阳极泥6 000~8 000 t,原配置一台Φ2 540 mm ×4 460 mm的熔炼炉,月处理阳极泥400 t和各类返渣、返料100 t,炉能力明显不足。该公司采用氧气底吹新工艺,仍使用相同规格型号的熔炼炉,大大提高了生产效率,月处理铅阳极泥量达到了650 t,各类返料和返渣150 t,技术指标良好,达到了增产节能的目的。

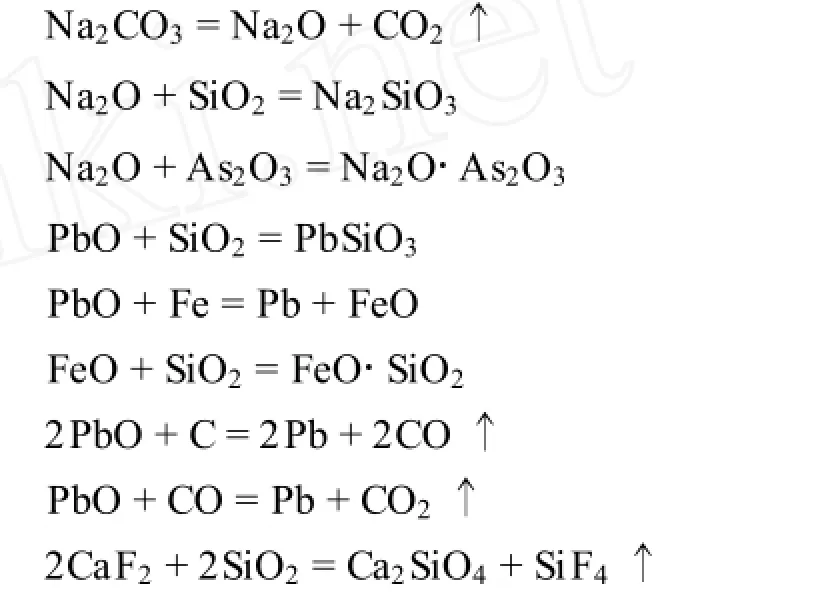

1 传统熔炼工艺

铅阳极泥中富含水分、硅氟酸、铅、锑、铋等细小金属元素,自然堆存7~10 d,产生自然氧化现象,大部分的铅、锑、铋等金属呈氧化态存在,生产中配入碳酸钠、萤石粉、焦丁等辅料还原造渣,生成一次渣、一次灰和贵铅三种产品,贵铅进一步氧化精炼成金银合金,一次渣、一次灰用作精锑或锑白的生产原料。

自然氧化反应如下:

还原和造渣反应如下:

阳极泥传统熔炼工艺流程如图1所示。

图1 阳极泥传统熔炼工艺流程

2 氧气底吹工艺[1]

河南豫光金铅集团公司采用QSL炉炼铅,氧气仍有富余。为了提高铅阳极泥处理系统的处理能力,将新鲜的阳极泥即大部分元素呈还原状态的阳极泥直接投入熔炼炉生产,采用氧气底吹技术,将砷、锑大部分和部分铅氧化生成一次烟灰,同时熔炼造渣生成一次渣和贵铅。该方案无理论障碍,实施后可以缩短阳极泥堆存氧化时间,降低中间占用150 t阳极泥,同时由于底吹作用,熔体呈翻动状态,加快传热和物料氧化、熔化速度,从而达到提高处理量和热利用效率的目的。

2.1 工艺原理

新鲜阳极泥经配料后,连续进入贵铅炉中。在高温及富氧底吹的作用下,绝大部分杂质的砷、锑、部分铅和少量铋被氧化,以低价氧化物挥发进入烟尘,部分与熔剂作用而造渣,部分铅、铋、铜等被还原成单质,熔融的铅、铋、铜等在沉降中大量捕集金银等贵金属,形成贵铅。

部分氧化反应如下:

2.2 设备方案[2]

采用传统火法工艺生产中,在熔炼时,炉子的进料、放渣、放铅共用一个操作口,采用间断进料、定时熔炼、间断放渣、出铅的操作模式,保证了熔渣和贵铅的有效沉淀和分离,所以每个工作班有效作业时间短。

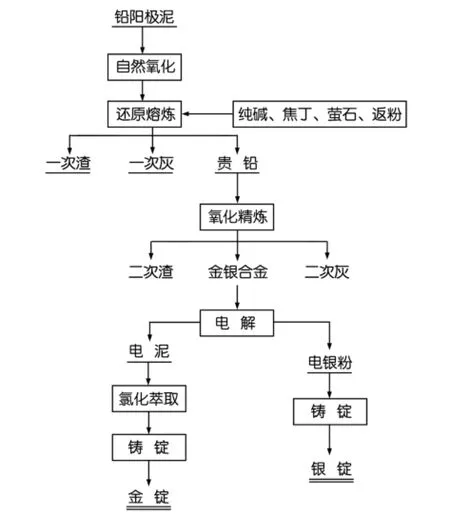

氧气底吹工艺为了提高熔炼设备的阳极泥处理能力,保证熔炼质量,设计采用连续进料、定时放渣、放贵铅的作业模式,因此,熔炼炉结构与传统炉体对比有相应的改进,改进后的炉体结构示意图如图2所示。

氧气底吹熔炼炉体尺寸设计为Ф2 540 mm× 4 800 mm,出渣口和出铅口分别位于炉体两端,溢流出渣,虹吸排铅,渣坝液面设计高度600 mm,进料口位于中心位置,出烟口尽量靠左,选择进料口和出烟口合适的距离,有利于保证一次烟灰的金银指标,也有利于提高热利用效率。

图2 氧气底吹熔炼炉示意图

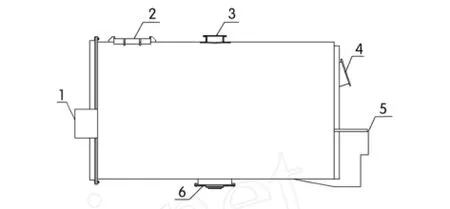

氧枪设计氧气流量30 m3/h,采用氮气和水保护,材质为1Cu18Ni9Ti,使用寿命约一个月,氧枪内部结构截面如图3所示。

图3 氧枪截面图

2.3 工艺实践

实验采用铅阳极泥成分如下:Au 410 g/t,Ag 91 kg/t,Sb 32%,As 13%,Bi 7.5%,Pb 15.1%,Cu 1.2%,Te 0.2%。

为了验证新工艺的可靠性,探索基础数据,技术人员先改造了一台Ф1 750 mm×2 400 mm的转炉,炉体采用330 mm铬镁砖修砌,进行了一月的工艺实践,共处理阳极泥150 t,产一次灰86 t,一次渣53 t,贵铅39 t。表1列出了一次灰、一次渣和贵铅银含量。

表1 氧气底吹试验时各产物的银含量

试验发现:由于富氧底吹强化了氧化的作用,且搅拌熔池,使熔池表面没有大量的熔渣覆盖,加剧了挥发性氧化物挥发,因此烟灰的产率比传统的火法工艺有所提高,达到了60%。贵铅产量低,品位高,有利于下一步的精炼操作,渣和烟灰中铅偏高,贵铅中铅偏低,是造成一次渣中银高的原因。统计分析显示,控制贵铅中铅含量不得低于20%,则渣和烟灰中银含量明显降低。

同时,由于采用氧气底吹工艺,炉体在整个冶炼过程中始终保持不转动,所以熔体液面也保持在相对固定的位置,加上氧气冲击搅拌作用,导致渣线部位的炉砖腐蚀过快,仅开炉30 d,长度330 mm的渣线砖就被浸蚀了一半。

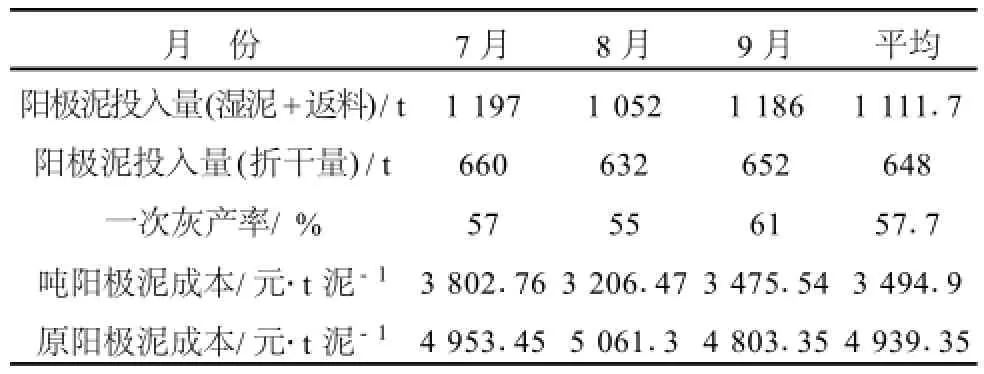

通过扩大化工业试验,对原设计方案又作了完善,展开了规模化工业试产。2007年7月、8月、9月三个月的阳极泥处理量大幅提升,对于传统工艺,吨泥加工成本明显下降,见表2;指标进一步优化,一次渣和一次灰含银均有所降低,贵铅品位进一步提高,具体指标见表3。

实践证明,氧气底吹技术可以成功运用在铅阳极泥火法处理工艺中。

3 结 论

1.氧气底吹技术运用于铅阳极泥熔炼工艺中,设备处理量大,生产成本低,技术指标稳定。

2.贵铅产率降低,品位提高,有助于提高精炼工序指标。

表2 氧气底吹工业化试验阳极泥处理量和加工成本

表3 氧气底吹工业化试验一次灰、一次渣和贵铅的银含量kg/t

3.一次灰产率高达55%以上,装灰工作量大,装灰设备自动化程度须提高。

4.炉体渣线浸蚀速度快,应选择合适的渣型或耐火材料以克服炉龄较短的缺陷。

[1] 王光忠,刘超,赵红浩.提高铅阳极泥金银直收率新工艺[J].湖南有色金属,2009,(4):25-29.

[2] 高长春,袁培新,陈汉荣.氧气底吹熔炼氧枪浅析[J].中国有色冶金,2006,(12):13-17.

Abstract:It has been observed that the equipment handling capacity is limited when adopting traditional smelting practice of lead anodic slime.This paper investigates improved smelting practice with oxygen enriched bottom blowing technique.The research results prove that improved techniques and equipment can effectively increase equipment handling capacity,reduce processing cost.During the production process,all the technical targets are stable.

Key words:lead anodic slime;smelting;oxygen enriched bottom blowing

Practice on Smelting of Lead Anodic Slime with Oxygen Bottom Blowing Technique

WANG Guang-zhong,CHEN Hai-jun

(Henan Yuguang Gold and Lead Co.,Ltd,Jiyuan459000,China)

TF803.11

A

1003-5540(2012)01-0037-03

2011-09-17

王光忠(1971-),男,高级工程师,主要从事金属回收提纯工作。