在锻造液压机上用四锤头对钢锭进行锻造的工艺优点

2012-09-12沃洛京彼得罗夫俄罗斯重型锻压机械股份公司

文/ 阿·米·沃洛京,尼·巴·彼得罗夫·俄罗斯重型锻压机械股份公司

巴·阿·拉佐尔金·俄罗斯重型锻压机械股份公司驻乌克兰区域代表技术科学副博士

在锻造液压机上用四锤头对钢锭进行锻造的工艺优点

文/ 阿·米·沃洛京,尼·巴·彼得罗夫·俄罗斯重型锻压机械股份公司

巴·阿·拉佐尔金·俄罗斯重型锻压机械股份公司驻乌克兰区域代表技术科学副博士

在锻造液压机上用四锤头锻造装置(锻造模块)锻造钢锭的工艺是不久前(不到10年)才开始在一些工业企业运用的。尽管该工艺本身早在20世纪80年代就已经研制成功,但由于缺少能在艰苦锻造生产条件下连续两班或三班工作的锻造模块的可靠结构,该工艺方法在生产中的运用受到遏制。2004年,俄罗斯重型锻压机械股份公司开始设计在2500t锻造液压机上用的工业锻造模块,以便用于自己的生产。

现在可以充满信心地说,俄罗斯重型锻压机械股份公司在世界上首次成功掌握了四锤头锻造装置(锻造模块)的生产。已经制造的四锤头锻造装置目前分别在俄罗斯几家工厂的4台2000t和2台2500t锻造液压机上成功使用,同时还有7台锻造模块正在中国几家工厂的1000~4500t锻造液压机上工作,1台正在德国的1000t锻造液压机上使用。

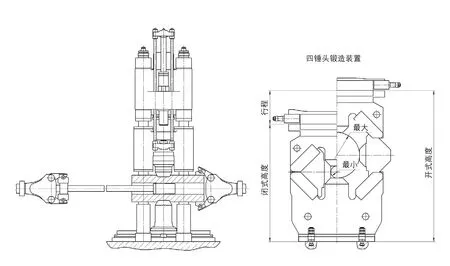

四锤头锻造装置是惟一集合径向锻机的径向锻造优点和两锤头液压机的传统锻造优点于一身的锻造工具。四锤头锻造装置可以安装固定在任何锻造液压机(200~15000t的液压机)的工作台上,代替普通的锤头,可以对钢锭和坯件进行四面锻造并同时带有额外的切向力。

四锤头锻造装置侧向导板的独特结构不仅可以保证该装置的上机体对准下机体以及滑块对准机体的中心,而且无需使用任何附加机构便可拨开上面固有侧向锤头的滑块,如图1所示,以此保证该装置的紧凑性及其工作中的高度可靠性。

图1 四锤头锻造装置

四锤头锻造装置可装备锤头水冷系统。此外,该锻造装置还具有向摩擦部件自动供给润滑油的系统。该系统的控制装置配置在液压机操纵台上。冷却系统和润滑系统使四锤头锻造装置能够长时间工作,可以在液压机上三班工作,并且摩擦部件不会出现过热现象,同时可以保证锤头工作面的磨损最小。在锻造液压机负载工作的情况下,摩擦损耗不大于5%。从经济和生产工艺角度看,使用四锤头锻造装置的压机采用的锻造工艺和径向锻机上广泛采用的锻造钢锭和坯件的方法相比,具有一系列优势。

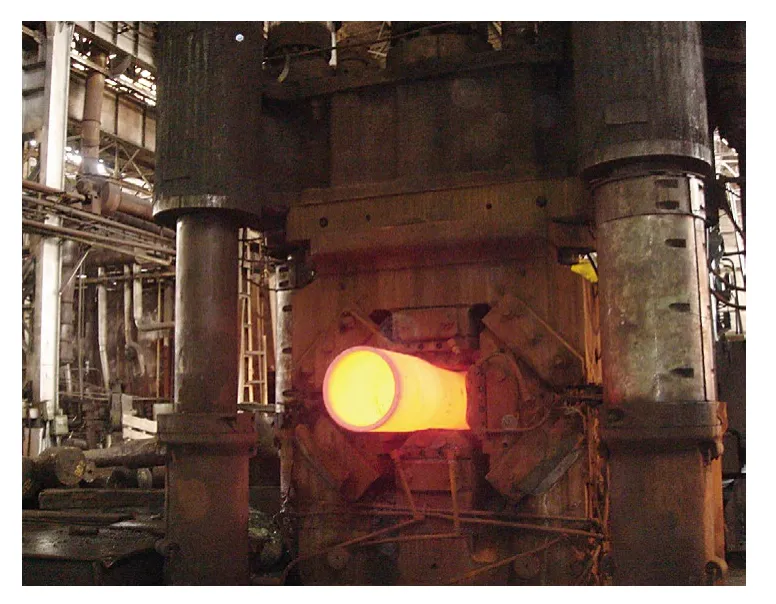

坯件和获得的锻件

在四锤头锻造装置上可以锻造圆形、方形和多边形横截面的钢锭和坯件。在这种情况下,坯件长度上的横截面可以是固定的,也可以是变化的。还可以使用通过开口电弧冶炼、电渣重熔、真空电弧熔炼、连铸及其他方法炼出的钢锭,使用预先变形的坯件。例如,可以使用在液压机、锻锤或者径向锻机上锻造的坯件,也可以使用轧钢。钢锭和坯件可以是实心的,也可以是空心的(例如,管子)。

钢锭和坯件的材料可以是碳素钢、中合金钢、工具钢、高合金钢和合金,也可以是任何其他的可锻造金属和合金。获得的锻件横截面可以是圆形的、方形的和长方形的,也可以是变截面圆形的。四锤头锻造装置也可以用空心坯件锻造出横截面变化的各种锻件如图2所示。

图2 变截面空心锻件

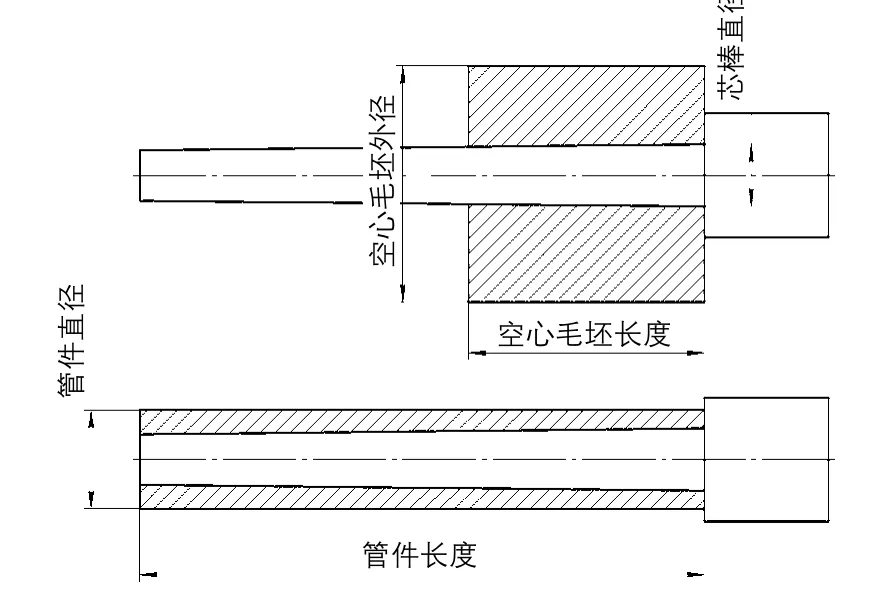

按照传统工艺,可使用长芯棒在锻造模块上制造管状锻件如图3所示。

图3 带毛坯的长芯棒

该工艺需要使用标准芯棒和涂抹到芯棒上的润滑材料。为了取下锻件,芯棒沿长度方向有相应锥度,所锻管件也开有锥形孔。在锻造过程中,芯棒与毛坯一起使锻件经锤头逐渐移动。这样一来,变形源也纵向沿芯棒移动。

锻件尺寸取决于芯棒尺寸和锻造力。芯棒按照具体锻件的内尺寸设计,要考虑其制造材料的许可强度。举例说明:在俄罗斯重型锻压机械股份公司2500t锻造液压机上,用一台操作机和直径φ500mm的芯棒,可制造出最大长度为5000mm的管件,而采用φ160mm的芯棒,可制造长度为3000mm的管件。俄罗斯重型锻压机械股份公司开发并推广了用四锤头锻造装置及短芯棒锻打管件的工艺如图4所示。

图4 用四锤头及短芯棒在液压机上锻打管件

为了实现该工艺,不仅要有液压机、操作机和锻造装置,还要有芯棒支撑装置。第2台操作机或专用装置可作为该装置使用。具有专门几何形状、且内部带水冷的短芯棒通过长支架直接安装在锤头下方。

毛坯变形源总是位于芯棒的同一区域内(不纵向沿其位移),因此,在被锻管件中的孔缺乏较大锥度。按照该工艺,可获得更长的管子,因为该长度不取决于芯棒的强度。俄罗斯重型锻压机械股份公司拥有锻打合金钢管的经验,其尺寸为外径650mm、壁厚100mm、长度7500mm。用液压机加两台操作机进行锻造,锻管的工作原理如图5所示。

该方法主要难度在于要保证毛坯在不粘连的情况下经芯棒步进式通过。这需要由多种因素保证,其中包括芯棒几何形状、锤头、润滑剂、冷却剂以及其他方法。俄罗斯重型锻压机械股份公司已经掌握了该工艺。

图5 锻打管件的工作原理

工艺生产效率

当按照传统的工艺用两锤头锻造时,每次挤压后金属会出现很大的侧面展宽。因此,坯件在其纵向轴心方向上的拉伸强度实际上就降低了。这就导致必需对坯件进行补充翻转和挤压,以便获得所需的横截面和长度。

坯件通过在四锤头锻造装置内四面挤压后,其金属没有侧面展宽或者侧面展宽达到最小限度。这样,只需要对坯件进行较少的挤压和翻转,就会提高锻造效率。我们通过将φ350mm的坯件锻造成φ150mm的锻件对两种工艺进行了比较分析。

按照第一种工艺,在液压机上用两个凹砧对φ350mm的高速切削工具钢的钢锭按以下示意流程对坯件进行了锻造:φ350mm→320mm×365 mm→φ320mm→290mm×330mm→φ290mm→260mm×300mm→φ260mm→240mm×270mm→φ240mm→220mm×250mm→φ220mm→200mm×230mm→φ200mm→ 180mm×210mm→φ180mm→ 160mm×190mm→ φ160mm→150mm×170mm→φ150mm。锻造出φ150mm的粗毛坯需要18次锻造行程。

按照第二种工艺在四锤头锻造装置上锻造同样φ350mm坯件的示意流程如下:φ350mm→ 240mm×355mm→ 240mm×200mm→150mm×150mm→φ150mm。锻造出φ150mm的粗毛坯,在四锤头锻造装置上进行锻造时总共需要4次锻造行程,也就是说比用两锤头锻造约减少了7/9的行程次数。

在四锤头锻造装置上进行锻造时,每次单一挤压时金属变形较大,这就使得金属能够在最佳温度范围的较大时间间隔内进行锻造。这同样可以减少坯件工序间的加热次数,因此可缩短生产工艺周期。由于减少了坯件的锻造行程次数和缩短了坯件的工序间加热次数,与两锤头锻造相比,在四锤头锻造装置上的锻造工艺流程效率提高了50%~200%,根据原始坯件和获得的锻件的不同而定。

能量消耗

与传统的两锤头锻造相比,在四锤头锻造装置上进行锻造时,采用了更加经济的锻造方法减少了能量的消耗。在坯件进行每次单一挤压时,金属的整个变形是纵向沿轴心流动,而没有侧面展宽。在这种情况下,锻造行程次数减少了数倍。

在АKP500/2.5型成套锻造设备上对几个毛坯进行锻造,以便确定能耗,该成套锻造设备包括一个500t的液压机和一个载荷量为2.5t的操纵机。在АKP500/2.5型锻造机组上,将φ210mm、长度1070mm的40ХН型钢材坯件锻造成φ95mm锻件的机时为:用凹砧锻造需18.0833min,用四锤头锻造装置锻造仅需7.25min,折合为锻造1t锻件需相应花费1.04h和0.42h的机时。所以,在该条件下凹砧的锻造生产率等于0.96t/h,而四锤头锻造装置的锻造生产率等于2.38t/h。

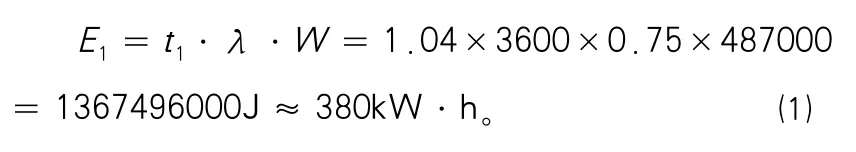

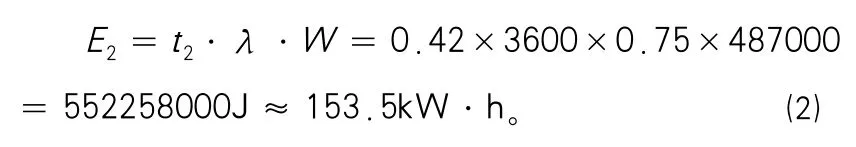

通过提高锻造生产率,减少了各种液压机工作时实现的锻造能量消耗。用凹砧锻造时,制造1t锻件所需的能量消耗见公式⑴:

用四锤头锻造装置锻造时,制造1t锻件所需的能量消耗见公式⑵:

式中 E1、E2——能量消耗,J;

t1和t2——用凹砧和四锤头锻造装置进行锻造的相应机时,s;

λ——考虑到设备负载的系数, 0.75;

W——电机总的额定功率,W。

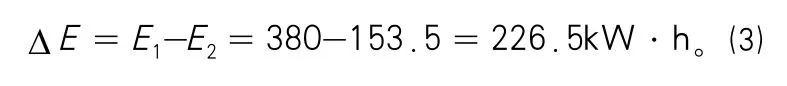

生产1t锻件节省的能量见公式⑶:

在SX26型四锤头径向锻上机锻造相同的坯件的锻造机器时间为0.45h。

在径向锻机上制造1t锻件的能量消耗见公式⑷:

这样一来,在SX26型四锤头径向锻机上锻造1t锻件的能量消耗比在带有四锤头锻造部件的液压机上多18.5kW·h。由于在四锤头锻造装置液压机上锻造行程次数减少和强力变形后反向生热作用,得以从工艺过程中减少一些额外的工序间加热或者完全放弃两锤头锻造时采用的工序间加热。钢锭或坯件一次加热的拉伸系数可达4~9。例如,在四锤头АKP500/2.5锻造装置上,用工具钢锻造1t锻件的天然气耗量可减少120~230m3。

节约金属

在四锤头锻造装置上用特种结构的锤头进行四面挤压的方式可保证坯件表面区域的压缩应力,这样完成的锻件就不会有表面的缺陷。可减少辗轧加工时金属不合格表面层的出现,增加合格金属的产出量。此外,减少了坯件额外加热的次数,也就减少了金属的烧损,这会增加合格金属的产出量。

俄罗斯重型锻压机械股份公司完成的研究证明,在2500t压机的四锤头锻造装置上用表面有裂缝状缺陷的、质量为7~10t的结构钢和工具钢钢锭进行锻造时,这些缺陷的深度不但没有增加,相反却由于其坯件纵向轴向的拉伸而缩小了,同时提高了锻造比。俄罗斯重型锻压机械股份公司为电钢股份公司冶金厂提供的2500t液压机的四锤头锻造装置上用08Х18Н10Т、ЭИ696А和ЭИ703钢锭进行的锻造试验证明:

⑴四锤头锻造装置的锻造工艺甚至可以把因表面缺陷不合格的ЭИ696А和ЭИ703钢锭锻造成合格的锻件。要是在电钢股份公司冶金厂使用两锤头按照传统的工艺流程对这样的钢锭进行锻造,金属就会因裂缝而报废。

⑵与用两锤头锻造相比,减少了坯件的两次额外加热。

⑶金属质量(机械性能、宏观和微观结构)符合标准技术文件的要求并且达到在液压机上用传统方法锻造的金属水平。在电钢股份公司的实验室对金属的质量进行了研究。

在四锤头锻造装置上进行锻造可保证锻件尺寸的高度精确性。这可使锻造企业进行锻造的生产周期内节省30%~50%的锻件余量。因此,可提高金属的利用率,同时也可减少锻件机械加工时的能量消耗和切削工具的消耗。

锻件精度

只有采用专门为该工具研制的、用四个锤头锻造的新方法时,四锤头锻造装置才能有效地工作。锻造方法,包括用两副锤头对坯件进行挤压。这两副锤头位于两个相互垂直的平面上,同时在下锤头方向上向坯件施加标准的挤压力和剪力,进给坯件在每次行程后将坯件翻转45°。在这种情况下,根据钢锭和成品锻件横截面尺寸的不同,在锻造装置上可以有几种四锤头锻造方法。其中一种工艺规程是在方形和八面形横截面坯件的中间行程内进行交替轮换。

为了对金属的铸造结构进行更强烈的变形加工,需对钢锭进行挤压,使其变形程度达到部分金属被挤压到锤头之间的空间内。其结果是被挤压坯件部分的金属体积会发生额外变形。坯件翻转45°后,被挤出的金属体积压入变形程度很大的坯件内,以此保证对坯件金属铸造结构、轴心区进行强力变形加工。这种四锤头挤压的方式不仅可以对坯件的表面,而且可以对坯件的整个横截面造成压缩应力,这会减少金属表面缺陷层的厚度(或者完全没有表面缺陷层),同时还可消除金属铸造结构的内部缺陷。

俄罗斯重型锻压机械股份公司完成的研究证明:在2500t液压机的四锤头锻造装置上用质量7~10t的碳素钢钢锭进行锻造时,当锻造比为3.1~3.8时,可保证获得的锻件没有内部气孔并且符合金属微观结构质量的高指标要求。在四锤头锻造装置上锻造的锻件不仅金属质量高,而且精度也高。与传统的两锤头锻造相比,在四锤头锻造装置上用特种结构的锤头对锻件进行校准可减少1/2~3/5的公差和1/3的余量,还可以锻造近似轧制坯件表面粗糙度的棒材。这样一来,锻造质量为1t的φ(300~370)mm的锻件就可节省近50kg的金属。

为了在工作中确定锻造的变形效应,对在四锤头锻造装置上用圆形横截面坯件锻造的锻件内的最终变形情况进行了实验性研究,坯件内放置了坐标格栅,上面带有纵向配置的心轴。研究表明:即使在锻造比系数不大的情况下(K=1.56~2.49),也可发现锻件轴心区内变形强度的增加。

为了确定在四锤头锻造装置上的锻造效果,还对锻件的金属质量进行了比较研究,这些锻件是在锻造液压机和径向锻机上按照第聂泊特钢股份公司冶金厂采用的工艺流程锻造的。按照两种工艺规程用Х12МФ钢锻造的φ122mm锻件,在四锤头锻造装置上锻造坯件可大大降低锻件整个横截面的碳化不均匀性,即根据奥地利某公司的等级表,表面层从32降到13级,半径中间从35降到14级,锻件截面中心从35降到14级。同时,在径向锻机上锻造的锻件内,金属的微观结构很不好:半径中间的碳化不均匀性为24级,而横截面中心的碳化不均匀性为34级。

工作中研究了在四锤头锻造装置包括500t液压机在内的АKP500/2.5型锻造机组上用复杂合金钢和合金锻造的坯件的主要微观结构质量指标(形态、分散性和碳化相的分布)和特性。研究表明,由 于 对В11М7К23-МОД、USP18K23-MODPM合金坯件的强度径向移动锻造,保证了细散性金属间化合物(Fe、Co)7、(W、Mo)6型相和Fe2W(Mo)型莱夫斯相的均匀分布。用这些合金锻造的坯件经过淬火和陈化后具有很高的硬度(69~70 HRC)、抗弯曲强度(σ=2300~2600MPa)和耐热性(690~700℃)。除此之外,在该工作中进行的研究还证明,用两锤头锻造时,由P12M3K8Ф2钢锻造的φ(80~100)mm的坯件内保存有5~6级的碳化不均匀性。在四锤头锻造装置上锻造这种钢,可将φ(80~100)mm坯件内的碳化不均匀性降低至3~4级。同时,与传统的两锤头锻造方法相比,还可实现对坯件整个横截面金属的深加工。

结束语

在锻造行业专家国际会晤上(西班牙,桑坦德市,2008年11月3日~7日),来自西班牙,雷诺萨市的专家提交的报告中说,四锤头径向锻造装置的结构可造成金属扭转效果,这会改善锻件的宏观结构。根据完成的模拟试验和进行的实验性研究证明,使用四锤头径向锻造装置会对坯件整个横截面上的变形分布产生良好作用,同时还可消除冶金起源的缺陷(例如,空洞、缩孔)。在上面进行过研究的四锤头锻造部件,从2003年起一直在该公司的2500t锻压机上工作,用来锻造质量5~7t的碳素钢、合金钢、结构钢和工具钢钢锭。

在俄罗斯重型锻压机械股份公司锻造车间2500t液压机的四锤头锻造部件上为全苏轻合金研究所股份公司进行了2В、ЭП742ИД和ЭИ698ВД合金钢锭的试锻。在全苏轻合金研究所股份公司完成的对锻造棒材质量的研究结果证明,其几何形状、直径极限偏差和宏观结构完全符合对类似半成品的要求。通过额外的剪力变形,保证了金属结构的加工,这些额外的剪力变形是通过该装置的结构和锻造的工艺形成的。用四锤头锻造装置锻造这些合金的主要优点是:提高锻造工艺规程生产率0.5~1倍;通过减少公差范围提高棒材尺寸精度1倍。

从2005年至今,四锤头锻造装置就在俄罗斯重型锻压机械股份公司的两台2500t液压机上工作,用来锻造质量5~10t的碳素钢、结构合金钢和工具钢钢锭。使用2500t液压机四锤头锻造装置的经验证明了以下几点:

⑴与在该液压机上用传统的两锤头锻造钢锭相比,锻造工艺的生产率平均提高一倍。

⑵在四锤头锻造装置上按锻造工艺锻造锻件时,合格金属的产量增加10%~12%。

⑶在四锤头锻造装置上校准锻件可获得高精度的锻件。

⑷由于不用对坯件进行额外加热,所以天然气消耗量减少了25%~30%。

在2500t压机上长期使用四锤头锻造装置证明,研制的该装置的结构非常可靠。经济效益核算证明,在2500t锻造液压机上使用四锤头锻造装置来锻造结构合金钢和工具钢锻件,与在锻造液压机上对钢锭进行传统的工艺锻造相比,降低了生产成本,费用回收期降为1~4个月。由此可见,与众所周知的传统的自由锻造工艺相比,四锤头锻造装置的锻造工艺具有本质的技术经济优势。