热精密闭式模锻技术 (中)

2012-09-12赵一平中国锻压协会首席专家

文/赵一平·中国锻压协会首席专家

热精密闭式模锻技术 (中)

文/赵一平·中国锻压协会首席专家

《热精密闭式模锻技术(上) 》见2012年第7期

热精密闭式模锻技术

基本参数

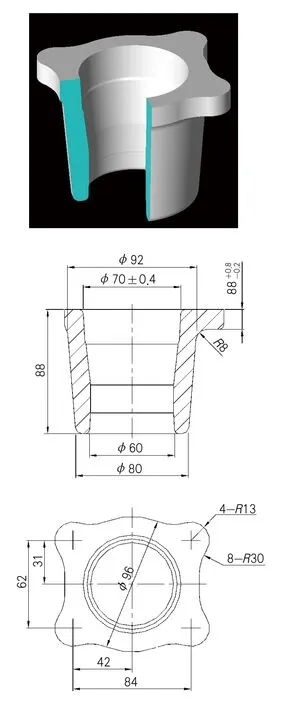

图1是MBC轻型面包车突缘锻件图,加工余量为0.5mm,高度公差为+0.8mm和-0.2mm(属精化毛坯)。材料20钢,经三维图计算,其体积为2.866×105mm3,锻件质量为2.25kg。

工艺分析

该零件属于非对称带法兰的大孔壁薄短轴类锻件,孔φ70mm,壁厚为10mm,为了提高材料利用率和锻件精度,宜采用热精密闭式模锻。突缘法兰四角和圆环下端部都不易充满,且内壁易产生折叠。经数值模拟和现场生产调试,闭式模锻成形时,金属开始流动扩镦锻成形,当金属坯料和凹模膛壁四周接触并形成封闭腔时,坯料开始圆环正挤压和法兰四角径向挤压,最后锻件充满成形。经分析,该零件需要四工步成形,即镦粗→预锻→终锻(挤压)→冲孔。

坯料直径

MBC突缘锻件冲孔连皮形状和尺寸的设计,如图2所示。连皮最小厚度为5mm,大圆弧面过渡R为100mm。经计算终锻热锻件体积为3.13426×105mm3。坯料体积还要加上1%的火耗即可,坯料体积为3.1656×105mm3,质量为2485g。

众所周知,按坯料镦粗时的最佳镦粗稳定条件计算,镦粗长度为(1.8~2.2)d,式中d为坯料直径。取2.2d,这样就可计算出坯料直径:(π/4)×d2×2.2d=3.16560×105mm3,d=56.6mm,取φ60mm。按体积不变原则,计算坯料长度为112mm,即坯料规格φ60mm×112mm。

图1 MBC轻型面包车突缘锻件图

图2 冲孔连皮形状和尺寸

坯料精度和下料方式

采用高速带锯床下料。因为是闭式模锻,采用质量下料,下料质量为2485g,坯料精度要求:质量公差不大于±0.5%,取(2480±10)g,坯料端面斜度精度要求不大于2°。该锻造生产线工人操作节拍生产率为5件/min。锻造生产线选择:

⑴坯料加热。中频感应加热炉,450kW,20钢,加热温度(1230±20)℃。

⑵锻造设备。选择MP型8MN热模锻压力机,并核算设备工作台尺寸。

计算突缘锻件的模锻力为:

P=βkσF=1×1.1×60×93.1≈6140kN。

式中 P——锻件模锻力,kN;

β——设备修正系数,该锻件批量大,宜选择热模锻压力机,β=1;

k——锻件形状复杂系数,该锻件壁薄挤压成形复杂,k=1.1;

σ——金属终锻变形抗力(kN/cm2),闭式模锻,20钢,坯料温度为(1230±20)℃时,σ=60kN/cm2;

F——锻件投影面积,F=93.1cm2。

⑶冲孔。1200kN闭式单点机械压力机,冲去突缘孔连皮。

模具设计

⑴镦粗模设计。将高度112mm的坯料镦粗到约为100mm,起到除氧化皮和平整坯料端面的作用。镦粗模是方模块,下模有调整镦粗模高度的垫片。

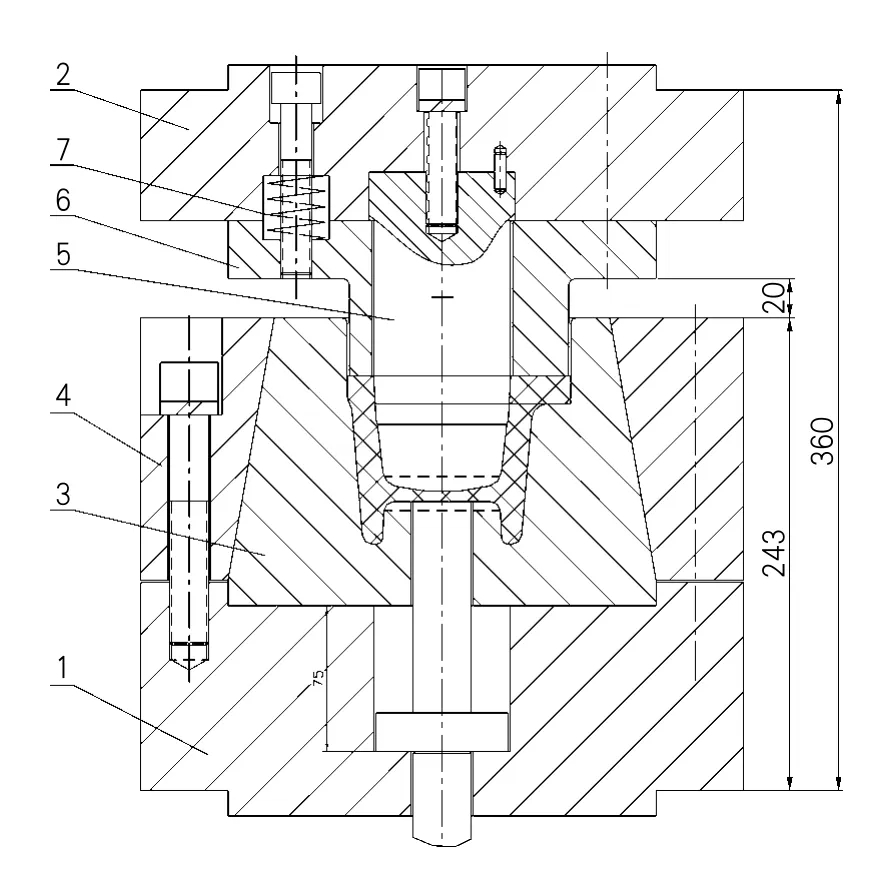

⑵预锻模设计。根据以上工艺分析和要求,设计的预锻形状如图3所示。预锻坯在放入终锻模膛时由法兰定位,在终锻成形时,开始镦粗,然后金属坯料迅速接触模膛壁形成封闭模腔后开始向法兰四角径向挤压和向圆环下端部位挤压。

①模膛设计。即按预锻坯的形状设计。

图3 预锻坯

图4 MBC突缘预锻模

②模具结构设计。模具闭合高度按MP型8MN热模锻压力机热精密闭式模锻专用模架的模具闭合高度360mm,如图4所示。模具镶块(件3凹模和件4凸模)采用圆窝座定位,螺栓紧固在下、上模座上(件1和件2)。而上、下模座则采用圆窝座定位,压板加T形螺栓紧固在模架上,这种定位和紧固方式定位准确,紧固可靠。另外,在下模座和上模座上还设计两个对角线布置的导销,这样预制坯同轴度好,确保MBC突缘锻件内孔和外形同轴度和锻件厚度差。

⑶终锻(挤压)模具设计。

①精密模锻专用模架。为确保MBC突缘锻件精度,模具的上模和下模在模架上应定位和导向准确,模具紧固牢靠。应设计和制造热精密闭式模锻专用模架,该模架不仅具有导柱导套,而且还配备X导轨。其闭合高度为360mm,模具由圆形窝座加键槽定位,用压板加T形螺栓紧固在专用模架上。

②采用组合式模具。MBC突缘闭式热精密锻造模具见图5,把凸模6和内孔冲头5设计成单独零件,这样可以将凸模设计成弹性,便于将终锻成形后的锻件由冲头5卸下。另外,由于冲头工作时被炽热金属坯料包围,并流动激烈,冲头工作温度上升迅速,极易磨损和退火。故冲头采用高耐热模具钢3Cr2W8V或3Cr3Mo3VNb,冲头更换迅速,安装方便。凹模(件3和件4)也采用组合式结构,凹模采用预应力环(件4)压紧,便于装卸和更换,并提高凹模3的使用寿命。下顶料杆采用带法兰的顶料杆,这样接触面积大,单位压力小,不易损坏。

图5 MBC突缘闭式热精密锻造模具

闭塞模锻

闭塞模锻是可分凹模闭式模锻,当可分凹模闭合后,一个冲头或几个冲头同时对金属坯料进行镦挤成形或挤压成形,使之产生多向流动,从而可在一道变形工序中获得较大的变形量和复杂的型面,完成复杂零件塑性成形。闭塞模锻可以在设备一个行程锻出形状复杂、无飞边、无或小模锻斜度的空心锻件,使锻件最大限度地接近零件的形状和尺寸,从而显著地提高材料利用率、减少切削加工工时,甚至不需要切削加工,是精密模锻。由于热闭塞模锻的模具一般不设预锻,影响模具寿命。所以热闭塞模锻时,应采用综合性能优良的热锻模具钢和热处理工艺,并在模具表面采用离子氮化处理,表面硬度达到1000HV以上。

对于要求精度高的钢类锻件宜采用热精密闭塞模锻加冷精整,而有色金属(铝合金、镁合金等)比钢更适合闭塞精密模锻。由于变形抗力大,模具寿命低,耐热合金和钛合金材料精密模锻生产较为困难。可分凹模分模面的选择和开式模锻完全相同,根据锻件的形状和特点,分模面有三种形式:水平分模、垂直分模和混合分模。

闭塞模锻由于成形模膛达到稳定的精确封闭,锻件的形状和尺寸精度主要取决于封闭模膛的加工精度。闭塞模锻特别适合复杂零件,例如,齿轮的齿形、星形套、十字轴、阀体和航空发动机的叶盘等径向带支芽(凸起)的复杂精密锻件的大批量生产。典型的闭塞模锻件半轴齿轮和行星齿轮的齿形精度按冷锻、温锻和热锻及其复合工艺,可以达到《锥齿轮和准双曲面齿轮精度》(GB/T 11365-1989)的7~11级,粗糙度Ra达到0.8~3.2μm,完全可以提供轿车、轻型车和载重车直接装车使用,半轴齿轮和爪极锻件如图6所示。

基本要求

⑴设备适用性。

①设备的压力-行程曲线符合闭塞锻造工艺。锻件的锻造力-变形量曲线必须小于设备的的压力—行程曲线。

②安模空间足够大。模具封闭高度大和工作台面宽是闭塞模锻的必备条件。因为闭塞模锻模架需要布置3个底座,并要在底座内安装弹性装置(弹簧或液压缸或氮气缸等)和多个附件,故需要较大装模空间。特别是高度方向,即设备封闭高度要大。对于单动闭塞模架,在下底座需要布置活动底座传力杆、活动底座导柱、模架导柱和限位杆,需要足够大的平面尺寸。对于双动闭塞模架,不仅在下底座布置活动底座传力杆、活动底座导柱、模架导柱,而且还需要在上底座内安装弹性装置和布置活动底座传力杆、活动底座导柱、模架导套,故更需要有足够大的设备封闭高度和工作台长宽度。

图6 部分热闭塞模锻

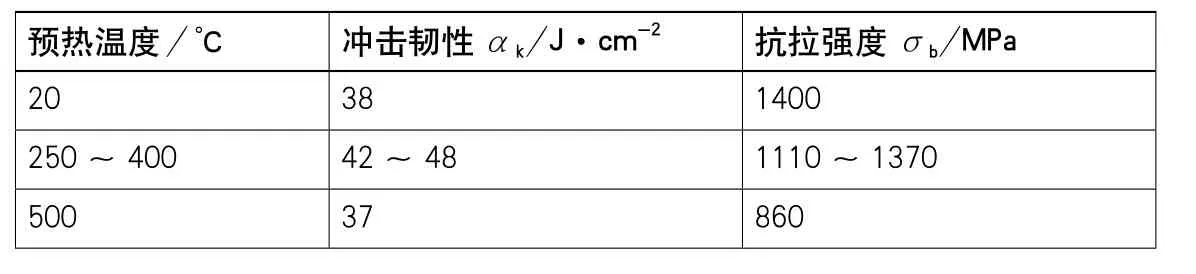

表1 5CrNiMo的力学性能和预热温度的关系

③设备精度。滑块(锤头)的导向精度以及工作台面和滑块底面的平面度、平行度和垂直度都必须在较高的精度范围内。

④顶料装置。顶料装置的顶料功能应具备足够的顶料力、顶料行程和顶料延时,确保锻件迅速从模膛顶出,并搬运走。

⑤闭塞模锻设备比较。在模锻锤(含程控全液压模锻锤)、J58k系列电动螺旋压力机和MP型热模锻压力机三种通用热锻设备中,其中MP型热模锻压力机更适合闭塞模锻。

⑵精密下料。和闭式模锻一样,闭塞模锻应特别重视下料精度。若坯料尺寸过大,凹模闭合力就会产生超差,引起凹模开启,直接影响锻件高度公差。控制下料精度的指标是坯料的质量公差和端面斜度,其数值大小和控制方法完全与闭式模锻相同。

⑶无氧化加热。由于闭式模锻是在设备的一次行程内完成的,为了提高精锻件的表面质量和生产率应采用无氧化加热。采用中频感应加热炉时,应该严格控制坯料温度(使用红外线检测),并分选。对于热精密闭塞模锻,碳素钢和低合金结构钢坯料温度一般取(1230±20)℃ 或(1130±20)℃,这样能够获得高度公差小的精密模锻件。

⑷润滑。众所周知,良好的润滑是提高锻件质量和模具使用寿命以及生产率的重要因素。特别是精密模锻,在高面压、高摩擦模膛和具有深而窄模膛的模具,润滑显得更加重要。

热锻用润滑剂:常采用水和石墨混合液(石墨润滑剂溶液),同时起到冷却和润滑模具的作用,效果好但污染环境。为了改善作业环境,开发了水溶性高分子系列、水溶性玻璃系列以及链烷酸盐高分子系列等白色或无色润滑剂。但是润滑性均没有达到石墨润滑剂的效果。现在有的企业首先采用喷水冷却模具,然后向模具表面喷射雾状微细石墨液,水分瞬间蒸发,冷却的同时形成石墨润滑薄膜,不但废液减少70%~80%,而且延长模具寿命约40%。

⑸模具预热。模具预热不仅提高金属流动性,而且提高锻模冲击韧性,减小模具热交变应力,所以模具的预热可以防止模具早期失效,例如,过早开裂和热龟裂。锻模必须预热,模具钢综合力学性能在250~400℃最好,如表1所示。所以,闭塞模锻选定主机是前提,无氧化加热是基础,下料精度是关键,润滑和精化模具设计、制造,规范操作等都是重要保证。这些要素都需要相互配合,任何环节失误,都将影响工艺的成败和锻件的质量。因此采用闭塞模锻的企业,必须严格管理,提高企业管理水平。

工艺

分模面选择、合模力(闭塞力)大小和合模力的施压方式、凹模闭合和凸模(冲头)施压配合是闭塞模锻工艺设计的关键技术。

⑴闭塞模锻的锻造力和合模力。锻造力和合模力的计算(预测)在精密锻造工艺的制定以及设备的选择方面至关重要,它往往是影响闭塞锻造成败的关键因素。

⑵合模力对闭塞模锻成形质量的影响。当合模力(闭塞力)达到实际合模力的1.5倍左右时,闭塞模锻达到稳定工作状态。闭合力过小则锻件高度方向和尺寸不稳定,并且容易出现毛刺或飞边。闭合力过大不但浪费能量,还将造成模具模膛过度变形,造成锻件尺寸超差,并影响模具寿命。

合模力的稳定对保持锻件尺寸稳定极为重要。当精密锻件某些尺寸略有超差时,有经验的操作工能通过调节合模力的方法来微调精密锻件的尺寸。对于某些产品而言,统计合模力与锻件尺寸之间的变化规律,对锻件精度质量控制有很大的帮助。闭塞模锻合模力还可以起到保护模具和设备的作用,若设置的终锻合模力准确,当坯料尺寸超过时,上凹模和下凹模会自动开启,相当于多余金属溢流,起到保护作用。若产品高度方向尺寸精度公差较大,并且产品结构允许时,模具设置的合模力可以取实际终锻合模力的85%~90%。例如,半轴齿轮和行星齿轮等。由于合模力对锻件尺寸精度影响很大,所以闭塞模锻生产时,必须对合模力有可靠的调节和控制手段,即应设置可靠的调节机构和控制机构。

(未完待续)