阀箱的锻造新工艺

2012-09-12李伟阳宝鸡石油机械有限责任公司研究院工艺材料研究所

文/李伟阳·宝鸡石油机械有限责任公司研究院工艺材料研究所

阀箱的锻造新工艺

文/李伟阳·宝鸡石油机械有限责任公司研究院工艺材料研究所

阀箱是宝鸡石油机械有限责任公司为东北某公司长期配套生产的一种采油装置产品。整个采油装置是由阀箱及一些配件组成的,外协加工合同规定成品需进行高压渗漏压力试验及满足一定的力学性能。所以阀箱的质量要求很高,阀箱外形简单,靠切削加工来保证。而其内在质量依靠热加工来保证,锻件质量的高低必将影响阀箱的质量。阀箱锻件的锻造是保证采油装置质量的关键工序,锻造的目的不仅是为了获得一定形状的锻件,更重要的是通过锻造热变形击碎钢锭的铸态粗晶、树枝状结构及晶界物质,锻合钢锭内部的孔隙,以达到提高力学性能的目的。锻件的质量对阀箱的质量影响很大。

前些年,我们的阀箱锻件出现过裂纹、白点以及内部残留铸造树枝晶的现象。针对这些锻造缺陷,我们经过分析研究,改进工艺,避免了这些锻造缺陷的出现,图1为宝鸡石油机械有限责任公司生产的阀箱零件简单示意图。

锻造缺陷分析

裂纹

裂纹是锻件生产中常见的缺陷。在锻前加热、锻造过程及锻后冷却都有可能产生。我们在各个环节都采取相应的措施。制订加热规范,加热时保证充分均匀热透,以防止锻造时发生不均匀变形。根据生产经验,在钢锭底部要垫一块立砖,以保证钢锭底部受热均匀,不允许冷热钢锭同时加热。在寒冷的冬季,要提前一个班将所需钢锭提前放在炉门口烘烤,至少烘烤3h以上,才能进炉加热。适当提高锻造温度,将终锻温度上调50℃,完善变形工步,制订锻后冷却规范,都可以有效地防止裂纹的产生。

白点

白点是锻件在冷却过程中产生的一种内部缺陷,是钢中氢和组织应力共同作用的结果,没有一定数量的氢和较显著的组织应力,白点是不能形成的。

图1 阀箱零件简单示意图

钢中的氢来源于炼钢时钢液中的氢,在钢液凝固时来不及溢出到钢锭表面,而存在于钢锭内部。压力加工之前加热时,氢又溶于钢中,压力加工后的冷却过程中由于奥氏体分解和温度降低,氢在钢中溶解度减少,氢原子从固溶体中析出到钢坯内部的一些显微空隙处。氢原子在这里将结合成分子状态,并具有一定的应力。当锻件在冷却过程中因相变而造成的组织应力,在一定条件下可达到相当大的数值。由于组织应力及氢析出所造成的内应力的共同作用,使钢发生脆性破裂,由此而形成白点。

锻件由于经过压力加工,组织更加致密,内部空隙焊合,所以氢析出时会产生相当大的压力。要防止锻件白点的产生,首先是从熔炼工艺着手,使钢中氢含量尽量减少(酸性炉要好于碱性炉)。如果炼钢不能有效的控制氢含量在2ppm以下,则锻造后必须采取合理的方法去控制氢含量,决不允许将锻件直接冷却到室温。

对于锻造来讲关键是要制定合理的锻后冷却规范。锻件冷却热处理规范是根据锻件的化学成分、截面形状、尺寸要求,考虑白点的敏感程度而制定的。在实际生产中由于各厂的炼钢、铸锭等条件不同,即使同一锻件尺寸同一钢号,各种冷却热处理规范也会略有不同。

图2 等温退火曲线

图3 起伏等温退火冷却规范

图4 阀箱锻件图

大锻件锻后冷却热处理的目的:首先是降低钢中氢含量,减少组织应力,防止白点产生。其次是细化、匀化晶粒,降低硬度,消除组织相变应力、变形残余应力及冷却温度应力,改善加工性能。消除白点的原则是在尽量减少各种应力的条件下,在氢扩散速度快的温度区保温,使氢能从钢中充分扩散,具体方法是采用等温退火。氢有两个扩散速度快的温度区,600~660℃、280~320℃。

在600~660℃长时间保温,进行等温退火时,由于保温时间长,使得奥氏体充分分解的同时又使中心的氢尽量向表面扩散。该温度下钢的塑性较好,同时温度应力,相变应力较小,比较安全,但时间较长。在280~320℃等温退火时相变应力和温度应力较大,对于大锻件如果控制不好,极易产生裂纹,但能充分除氢。阀箱的材质为含铬镍合金钢,根据截面尺寸及对白点的敏感程度,阀箱锻后一开始采用如图2的等温退火曲线,进行锻后去氢处理。

经过生产实践证明,在钢锭质量不稳定的情况下,仍有部分出现白点。确定采用如图3的起伏等温退火冷却规范进行锻后去氢处理。宝鸡石油机械有限责任公司所有阀箱一直采用此起伏等温退火曲线冷却,经取样分析和生产实际验证未发现有白点出现。

铸造树枝晶

阀箱锻件所用的原材料,是采用宝鸡石油机械有限责任公司自已生产的铸造钢锭。钢锭规格为23"钢锭。质量3t。切除水口、冒口共0.88t后,下料2.12t。钢锭利用率为70.7%。阀箱锻件图如图4 所示。

阀箱的原工艺过程为钢锭加热后,在锻造设备上进行锻造:

⑴压钳口倒棱为φ500mm;

⑵切除水口、冒口共0.88t;

⑶镦粗外径为φ750mm;

⑷拔长为520mm×480mm的矩形截面;

⑸整形符合图4阀箱锻件图的尺寸。

根据《大型合金结构钢锻件 技术条件》(JB/T 6396-2006)中的要求:每个钢锭的水口、冒口应有足够的切除量来保证锻件无缩孔和严重的偏析。锻件应在有足够能力的锻压机上成形,以保证锻件内部充分锻透。钢锭利用率和锻造比均未量化,公司锻件通用技术条件规定钢锭利用率为小于75%,钢锭利用率满足要求。

宝鸡石油机械有限责任公司最大的锻造设备为5t自由锻锤,经过电液锤改造实为6t,我们的阀箱锻件是近似方块,方块的自由锻锻造能力为方截面边长不大于450mm。由于阀箱截面为520mm×480mm两边均大于方截面边长,可见锻造设备能力不足。我们必须改变工艺方法来满足锻造设备能力。在钢锭倒棱下料后先进行1次拔长,然后镦粗。由于阀箱需要各向同性,不希望产生锻造纤维流线。所以,规定镦粗后改变方向,以镦粗后的直径方向为2次拔长方向。

锤砧上下用平砧,以半砧送进量、全负荷重击快打拔长锻件。拔长为450mm×450mm的截面,满足锻造设备能力的要求,将料锻透。在满足锻造设备能力的要求前提下加大锻造比,确保将钢锭铸造组织完全改变为锻造组织。本方法适合于中型锻造企业,用于拥有5t自由锻锤的企业。对于拥有大型压力机的企业,本文不适用。

具体锻造工艺

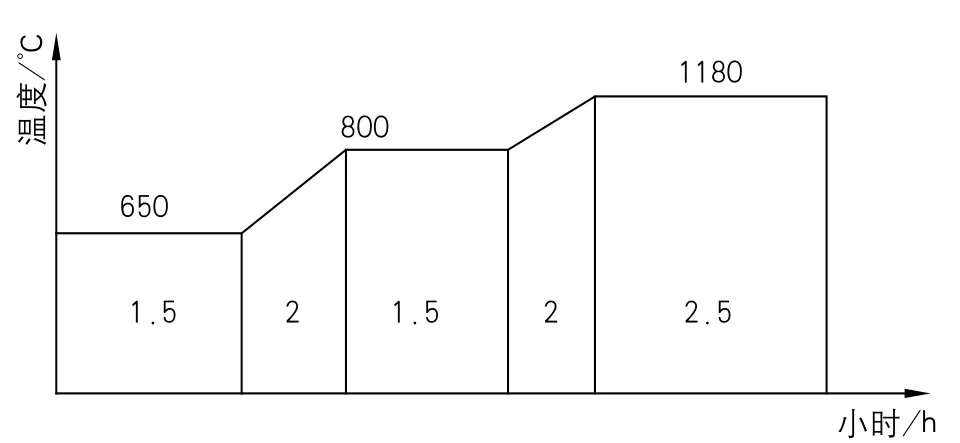

⑴钢锭按图5规范进行加热,在钢锭底部必须要垫起一块立砖。

⑵钢锭倒棱、压钳口,倒棱φ500mm。

⑶下料:由于阀箱整好用一个钢锭的料,所以切除水口及冒口就是下料。按规定切除水口及冒口0.88t。氧气切割热下料,在倒棱钢锭还有可见光谱时进行。

⑷加热:直接进炉,1180℃保温3h后出炉锻造。

图5 钢锭加热规范

⑸拔长:为了进一步焊合倒棱钢锭表面皮下铸造缺陷,防止镦粗产生裂纹,拔长到1500mm。此过程变形在表面,不计锻比。

⑹镦粗:镦粗到600mm,锻造比为2.5。

⑺加热:直接进炉,1180℃保温2.5h后出炉锻造。

⑻改变轴线方向锻造,以镦粗后的直径方向为拔长方向,送进量采用半砧送进量,以设备最大能力重击快打拔长锻件。拔到截面为450mm×450mm,锻造比为2.2。

⑼按工艺要求修整锻件,按照图4阀箱锻件图的尺寸。由于工人的技术水平不一样,有可能增加一火次。

⑽阀箱锻后要立即进退火炉,按图3起伏等温退火曲线进行冷却。

⑾正火。

⑿试棒在最终热处理后,线切割取下,送实验室进行力学性能的分析。

结束语

采用全新的锻造工艺后阀箱再没有发现锻造缺陷,经随后的压力试验及无损探伤检验,产品完全合格。阀箱试样经取样做力学性能试验,结果完全符合要求。阀箱已经成为宝鸡石油机械有限责任公司的拳头产品,出口美国、中东阿拉伯等国家。

李伟阳,高级工程师,从事于锻压工艺、工装设计,中国锻压协会锻造专家。