消除大型锻件内白点缺陷的工艺方法浅析

2022-01-17张国进

孟 阳,张国进

(西安航天发动机有限公司,陕西 西安 710110)

1 锻件白点的外观特征和对锻件质量的影响

1.1 白点的外观特征

白点是热轧或热锻钢坯的内部缺陷,它通常在截面尺寸超过40mm 的型材和锻件中出现。白点不暴露在轧材与锻坯的表面,也不产生于心部疏松区,大多数情况位于金属致密部分(轧材或锻坯截面的中间地带)。在调质处理后的纵向断口上,呈圆形或椭圆形的银白鱼斑点,直径由零点几毫米至数十毫米。在酸蚀后的横向磨片上,白点表现为不同长度锯齿状发裂。白点这一裂面是顺着锻件的轴向排列的。小型锻件中的白点,一般与夹杂物和偏析区(小型锻件偏析绞弱)无明显联系,而在大锻件中,白点住往位于或起始于偏析区,此处富集氢、碳、磷、硫与合金元素[1]。截面尺寸大的珠光体、贝氏体和马氏体级钢坯中有白点这种缺陷。一般地说,碳钢较合金钢不易产生白点,但碳钢大型锻件锻后冷却不当时,也常出现白点。

1.2 白点对锻件质量的影响

白点的存在会大大降低钢的力学性能。力学性能降低的程度与试样上白点的数量和位置有关。文献[2]介绍了试样上白点所占面积与力学性能的关系。没有白点的试样,拉伸强度极限σb=816MPa,延伸率δ=16.9%,断面收缩率ψ=28.5%;白点面积为35%时,σb=500MPa,δ=3.2%,ψ=12%;白点面积为60%时,σb=250MPa,δ=1.8%,ψ=28%。试样轴线与白点裂纹平行时,性能降低不显著;而当它与白点裂纹垂直或成一定角度时,则强烈降低力学性能。

白点存在于锻件中不仅导致力学性能降低,且在最终热处理的剧烈淬火过程中,将逐渐扩大甚至有使锻件完全开裂的危险。因而大锻件的拉术条件明确规定,一经发观白点锻件必须报废。

2 白点形成原因与机理

在二十世纪初,首先在重轨钢及镍铬钢中发现白点,引起各国冶金工作者的重视,开展研究。几十年来对白点产生的原因提出过许多假设,这里介绍引起重视的“原子氢—组织应力”假设及其修正。

2.1 氢对材料力学性能的影响

据研究即使钢中没有白点,但氢含量增加时,一般拉伸试验测得的塑性指标(延伸牢、断面收缩率)明显下障,而强度指标没有变化,过个现象称为氢脆。

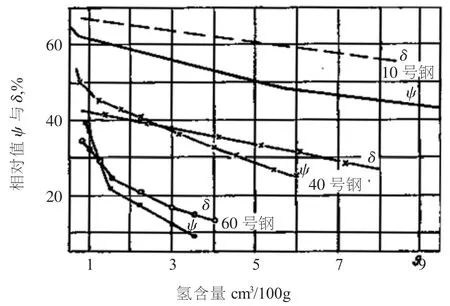

含氢量(当其在0.9 厘米2/100 克以上时)对室温下常规力学性能的影响见图1 及图2[3]。由图2 可以看出,锻件截面不同位置的塑性与该处的氢含量有对应关系,氢含量高处钢的塑性低,但屈服极限与冲击韧性无此对应关系。

图1 60CrNi 钢钢坯断面上性能与氢含量的关系实线为原始状态,虚线为回火后

640~660℃长时间(60h)回火后氢含量减少且沿截面分布均匀后,塑性也增加且分布均匀。氢含量高到一定数值后(如图2 中距表面200mm 处氢含量为4 厘米2/100 克),塑性实际近乎完全丧失。大锻件的横向试样的塑性,当氢含量超过2 厘米2/100 克时,就几乎完全丧失。

图2 氢含量对氢跪的影响(原始值Ψ 与δ 为100%)

2.2 白点形成机理:“原子氢—组织应力”假设

文献[4]介绍,氢和组织应力是钢中白点形成的主要因素。氢的作用是使钢的塑性降低,超过某一含量时钢完全丧失塑性(这个氢台量对不同钢种与不同组织状态是不同的),如果钢中氢含量高,因而塑性小,则不能靠塑性变形来缓和热压力加工后快冷时发展的应力(主要是组织应力),于是产生内部裂纹—白点。

文献[5]对上述假设作了如下修正与补充:氢可以引起局部脆性,在有足够破坏性力量时,脆性部分(氢含量高都分)就可以在钢中形成白点,这个破坏性力量可能是原子氢转变为分于氢产生的压力、组织应力及其它因素产生的应力。这些破坏性力量可的合在一起,也可能单独发生作用。应力不足时,在脆性部分可能暂不开裂,待原子氢转变为分子氢增加了压力时,才使脆性部分开裂—产生白点。这就是“原子氢—组织应力”假没。

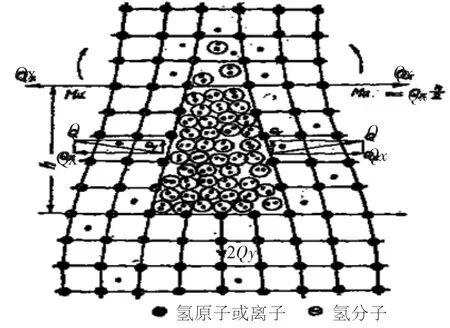

白点形成的原因已较清楚,那么它的形成机理却仍有争议。Lacombe 等发展的电子自射线显微照相术所征实[6]:氢原子井非统一地均匀分布于α-Fe 中,而是富聚于位错附近晶格的弹性拉伸区。Брайнин 从“应力作用下氢原子与位错相互作用”这一角度分析白点形成的机理[7],即:内应力使位错在亚晶界汇集井构成亚显微裂口——断裂沉,热变形钢坯冷却与静置时亚显微裂口内充满着自固溶体脱溶的氢原子,它们结合成氢分子。贮存于亚显微裂口内的氢分子对裂口壁产生很大的压力,此压力垂直于裂口壁(图3)。压力的水平分量QX 在裂口顶端作用一弯矩MX。从而在裂口顶端晶格弹性区产生一附加拉伸应力。此拉伸应力引起氢原子的上升扩散,使裂口顶端固溶体富氢,此局都地区高浓度氢导致氢分予的形成并引起很大的应力,以及引起钢的变脆。于是亚显微裂口发展成为白点。

图3 应力作用下位锗汇聚与氢富聚处自点形成示意图(图中为三个位锗的汇合)

通常只注意了应力的力学作用,忽略了应力造成位错的汇集及激发氢的上升扩散。原始状态无白点但氢含量偏高的钢试样,在拉伸试验中,产生所谓撕裂性白点(或称白斑),可作为应力引起氢重新分布与聚集的证据。

3 影响白点形成的因素

从前面的讨论可知,氢是影响白点形成的首要因素。钢中氢含量增加,白点敏感性增加。一般认为钢中氢含量低于2~3 厘米2/100 克时,锻件没有白点敏感性,这个数值称为不产生白点的极限氢含量。极限氢含量下是一个确定的数值,它与合金化程度、锻件尺寸、偏析严重程度有关。小型钢锭锻制的锻件及无镍低锰优质钢(偏析小、晶粒细)锻制的锻件,极限含氢量比上述数值高;而对有明显偏析的大锻件及含有镍、锰,尤其是同时含有铬的合金钢的大锻件,极限含氢量比上述数值低些。

其次是应力。热变形后立即进行弯曲的钢坯冷却后,在锻件拉应力区存在白点,而在压应力区却没有白点。显然,这与氢在应力作用下重新分布有关。组织应力对白点形成的影响,表现为混合组织(马氏体和贝氏体或马氏体和索氏体混合组织)比单一组织更易出现白点,这是因力前一种组织状态有比较大的组织应力。

第三是偏析。生产经验表明由钢锭上段锻制的锻件(或锻件的一部分)比由下段锻制的锻件(或锻件的一部分)白点敏感度高.这首先是由干氢的偏析,使钢锭上段氢合量超过下段。此外,偏析区含有较多的杂质、碳与合金元素,因此奥氏体的稳定性也高,这样在锻件冷却过程中先行转变部分析出的氢部分地为偏析区的奥氏体所溶解。偏析区的奥氏体将在较低温度下分解,这时析出氢便产生压力并与组织应力(由于偏析造成的转变差别此应力显然要增加)综合在一起,使偏析区中(或其周围)变脆(由于杂质及氢合量较高)了的α-Fe 开裂—产生白点。

第四是钢的化学成分。钢中含碳量增加时,白点敏感性增加。合碳低于0.2%的碳钢白点敏感性非常低,合碳高于0.3%钢的白点过感性显著增加。35 号碱性钢直径400mm~500mm 锻件锻后坑冷在许多情况下发现白点,而40、50 号钢直径200mm~300mm 锻件锻后空冷常常出现白点。在结构钢范围内,镍、锰增加钢的白点敏感性。铬在4%范围内合量增加时也提高钢的白点敏感性。钼加入铬钢或镍铬钢中,可减少白点敏感性。钨在2%以下对白点敏感性无明显影响。钒、钛、铌可降低钢的白点敏感性。

4 消除大锻件产生白点的措施

4.1 控制原材料中原始氢含量

氢的存在是锻件产生白点的最主要因素,那么降低钢锭中原始氢含量就是防止白点最积极最有效的措施,尽可能降低锻件中氢含量和非金属夹杂物控制冶炼是达到这一目的的最佳方法。通常做法有:①使用经严格烘烤的干燥的氧化剂、造渣材料和铁合金;②强化氧化期沸腾操作,去气除杂;③浇注时使用优质耐火材料制成的浇注系统,要求清洁、干燥,防止气体和夹杂物进入钢水;④采用真空处理、真空浇注和炉外精炼等技术,可收到良好的去氢除杂的效果[8]。

4.2 用锻造方法去氢与防止白点产生

(1)从工艺角度考虑采用降低自点敏感性的锻造压实方法,例如走扁方锻造方法缩短了锻件心部至表面的距离,增大了锻件的相对面积,使氢容易析出,降低了钢的白点敏感性。

(2)尽量在高温下锻造,高温下锻造时,可使扩散过程显著加快。即通过热扩散和机械扩散的增加,增大了均匀化程度,部分消除了偏析,也可降低白点的敏感性[9]。

4.3 用热处理方法去氢与防止白点产生

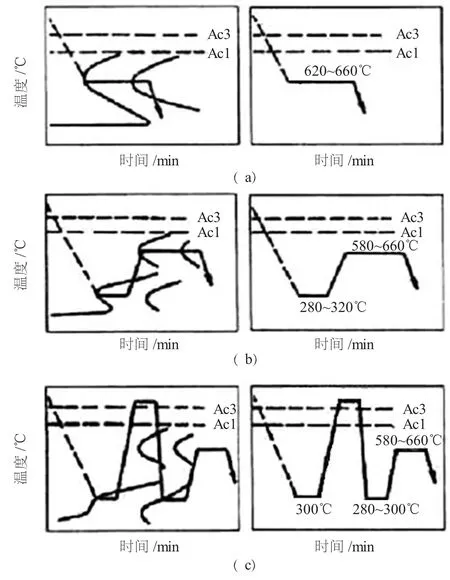

锻件锻后(或奥氏体化后)尽快地、充分地由奥氏休分解为铁素体—碳化物混合物,不仅有利于氢的脱溶与扩散,而且有利于晶粒的调整与细化。为此应根据钢的过冷奥氏体转变曲线,并估计到锻件偏析的存在,确定锻件防止白点的锻后冷却和热处理工艺规范,常用的有等温冷却、起伏等温冷却及起伏等温退火等。防止白点的热处理曲线和奥氏体等温转变曲线的关系如图4 所示。

图4a 适用于白点敏感性较低的碳钢和低合金钢。这类钢在C 曲线的鼻尖附近保温,可以使奥氏体在最短时间内转变为氢溶解度小而扩散系数又较大的珠光体。一般在620~660℃等温处理,保温时间按截面每100mm1~1.2h 计算保温,以后缓冷。

图4 防止白点热处理与奥氏体等温转变曲线的关系

图4b 适用于白点敏感性较高的小截面合金钢锻件。这类钢C 曲线有两个鼻子尖,在珠光体变区奥氏体很稳定,需要保温很长时间才能使奥氏体转变为珠光体。而在贝氏体转变区、奥氏体能很快地转变为贝氏体,如34CrNi3Mo 在600~620℃下过冷,奥氏体需保温15min 以后分解为珠光体,完全分解要在15h 以上。而在280~320℃只需16min 就有95%分解为贝氏体,因此采用280~320℃下过冷,使奥氏体迅速过冷到贝氏体转变区。在过冷温度下保温,使奥氏体转变为贝氏体组织,然后升温到580~660℃,提高氢在a 相中的扩散能力,以利于去氢。

图4c 适用于白点敏感性较高的大截面合金钢锻件。与图4b 工艺不同的是锻件冷却后还需重结晶一次。这是由于锻造时,不同截面的锻造温度变化很大,变化程度也不一样,还有局部过热现象存在。造成锻件晶粒粗大,存在较大的残余应力。由于锻件各部分晶粗大小不一,过冷奥氏体的稳定性也不一样。当过冷到280~320℃时各部分奥氏体的转变就不一致,导致较大的组织应力,这种组织应力和锻造残余应力以及氢气析出过程中产生的应力,综合起来就会增大锻件的白点敏感性。正火重结晶可减少锻件的残余应力、细化晶粒,并减少过冷奥氏体的稳定性,使氢在整个截面分布均匀化,保证奥氏体迅速地同时转变、降低锻件的白点敏感性。除上述减少组织应力之外,还应防止产生冷却应力。要求等温保温后缓慢冷却,这样不仅使氢扩散得充分,更重要的是防止较大的温度应力产生。