MAG冷焊及其在轴失重型失效修复中的应用研究

2012-09-07郭连兔马振华周圣兵张富巨

郭连兔,马振华,周圣兵,张富巨

(1.92854部队,广东湛江 524002;2.武汉重工铸锻有限责任公司,湖北武汉 430070;3.武汉大学焊接研究所,湖北 武汉 430072)

MAG冷焊及其在轴失重型失效修复中的应用研究

郭连兔1,马振华2,周圣兵1,张富巨3

(1.92854部队,广东湛江 524002;2.武汉重工铸锻有限责任公司,湖北武汉 430070;3.武汉大学焊接研究所,湖北 武汉 430072)

针对轴和转子的失重型失效,比较了几种焊补方法的优缺点,选定熔化极混合气体保护冷补焊 (MAG冷焊)修复方法,进行了大比尺模拟修复试验,并做了相应的金相、硬度分布和应力分析。试验结果表明,MAG冷焊方法可实现焊补焊缝与艉轴100%冶金结合,100%致密,无剥离风险,且与被修复件材质相近,既能保证失重轴强度恢复,又可有效的抑制焊接残余应力。

MAG焊;冷焊;失重型失效

0 引言

舰船上旋转工作的部件很多,如轴系以及发动机、泵、电机等的转子。由于工作过程的磨损和各种原因导致的腐蚀,这些轴或转子的工作表面和非工作表面经常会出现穴点、凹坑甚至是大尺寸的环状沟槽等失重型失效,由此带来装配间隙过大、安全系数降低等隐患,如不及时修复,可能会导致装备故障、出现重大安全问题甚至使装备报废。

1 焊补工艺条件与工艺方法选择

1.1 许用工艺条件

轴或转子等大型转动部件多为合金钢,强度和刚度较大,且含碳量较高,焊接性不好。考虑其轴金属特性及其所处的安装位置,修复焊补工艺需要考虑以下条件:①不能对轴或转子进行整体或局部预热,以避免很大的附加热应力及热变形;②不能进行焊后整体和局部热处理;③需要严格控制焊接残余变形;④补焊焊缝的化学成分和力学性能尽可能与轴或转子接近。

1.2 焊补方法选择

针对该类重要部件的失重型失效,国内外现有的修复技术一般有如下6种:①电刷镀;②电火花堆焊 (或电火花沉积);③电阻点焊;④涂料焊条电弧焊;⑤激光熔敷;⑥钨极氩弧焊 (TIG焊)。

电刷镀的优点在于可以实现完全冷态修复,残余应力及变形很小;然而其补焊材料往往只能是铜或镍,难以与被修复件同材质,达不到同承载能力;焊层与母材为非冶金结合,存在刷镀层剥离的风险,尤其是数毫米深度失重失效情况下极易剥离;修复生产率很低,成本很高。

电火花堆焊 (或电火花沉积)也能实现冷态修复,残余应力及变形很小,结合强度稍高于电刷镀,而且材质相近;但其修复焊接生产率很低,修复成本很高,焊层与母材为非完全冶金结合,存在一定剥离风险,很难达到原承载能力。

微电阻点焊可以实现同材质焊接,工件温升较小,热应力较小,修复生产率也较上述两种方法高;然而其非冶金结合的比重大,冶金连续性差,工艺灵活性差,承载能力较差。

涂料焊条电弧焊易于实现同材质同承载能力,修复生产率高,冶金结合强度高,无剥离风险,修复成本低。缺点在于工件温升高,焊接残余应力和焊接残余变形大。

激光熔敷也易于实现同材质同承载能力,工件温升较低,残余应力与变形较小,冶金结合,无剥离风险。缺点在于激光设备不易到修复现场,修复工艺灵活性差,需针对不同的被修复材质制备不同的合金粉末,修复成本高。

TIG焊与涂料焊条电弧焊的技术特性基本相同,区别是冶金纯净度高,焊层厚度可很薄且易精确控制,修复生产率较涂料焊条电弧焊低。

目前生产上应用较广泛的技术是第①、④和第⑥种,而针对舰船装备的实际情况,熔化极混合气体保护冷补焊技术 (简称MAG冷焊)是一种可行和有效的修复方法。与传统MAG焊相比,MAG冷焊的燃弧率大约为15%~20%,热输入显著降低。MAG冷焊可以保留方法①、④和⑥的优点,并可以克服上述方法的缺点。

2 MAG冷焊焊接工序和质量标准

2.1 MAG冷焊需遵循的工艺原则

熔化极活性气体保护焊 (MAG焊)是黑色金属的常用焊接方法,一般在氩气中加入少量的CO2或CO2+O2,用于提高电弧的稳定性和改善焊缝成形。针对不能预热而又要保证焊层与母材间不产生冷裂纹的矛盾,制订了下述工艺原则:①严格控制氢的侵入;②焊层厚度尽可能薄,以增大焊缝的变形能力和层间热处理充分的能力;③分道分段对称跳焊;④焊后随即锤击消除应力;⑤层间温度控制在60℃以内;⑥采用可靠技术措施有效抑制焊接热影响区相变温度以上区域的淬硬和淬脆。

为增大焊缝塑韧性储备,焊接修复用的焊丝可遵循同系化学成分、较低强度匹配准则,选择合适的焊丝。

2.2 焊补工艺程序

MAG冷焊的焊补工艺程序可归纳为:焊接坡口与近缝区去油污→打磨→焊前径向跳动量测量→热风去湿→对称分道分段跳焊→锤击→层温监测→层间打磨→新焊层分道分段焊→锤击→层温监测→盖面层焊接→余高打磨→平直度检测→磁粉或渗透探伤→径向跳动量监测。

2.3 焊接工序质量标准

焊接坡口与近缝区去油污:用丙酮去除坡口内及距离坡口边缘20 mm以内的任何油污。

打磨:用角磨机磨去坡口内及近缝区的所有铁锈与杂质,层间磨除尖角型凹槽与较显著的凹凸不平,整层中部下凹,焊缝与坡口过渡圆滑。

径向跳动量测量:建立相对可靠的检测基准与固定的检测位置,每新焊层施焊前检测一次,测量精度为 0.01 mm。

热风去湿:焊前和工件处于较低温度时用热风机驱除坡口内及近缝区周围的潮湿气体或冷凝水。

对称分道分段跳焊:将轴或转子沿周长等分若干份,位于近立焊位置对称施焊,每一周对称焊完后,焊接方向反向,每层 (每道)焊缝厚度严格控制在2 mm以内,且尽可能薄。

锤击:用专用锤击工具,每段焊后立即锤击,锤击力以可见明显的凹坑为宜。

层温检测:随时对焊缝区内层间温度进行检测,若超过60℃,熄弧停焊时间适当加长。

盖面层焊接:盖面层的熔敷顺序同坡口内,仍用分道分段跳焊方法,余高为1.5~2 mm。

余高打磨:盖面层焊接完成后,即进行表面打磨,用较小的磨削量,位置快速变化,不允许出现表面发蓝氧化现象,粗磨后精磨和抛光,表面粗糙度为 Ra6.3。

平直度检测:余高接近于磨除时,随时用刀尺检测焊缝与原艉轴外周表面的相对高度,禁止焊缝区低于艉轴原外周表面,禁止焊缝区与原母材界面处有非圆滑的过渡和咬边现象。

磁粉或渗透探伤:盖面层焊缝打磨平直后,进行磁粉或渗透探伤,按标准验收。

3 焊接结果分析

某舰艉轴机械密封装置非工作部位整周严重腐蚀,深度约13 mm,宽度约25~35 mm,工作截面减小了31%。根据上述分析,预先在实验室进行大比尺模拟焊接修复试验,并分别进行了残余应力测定、无损探伤、拉伸试验及宏观形貌和微观金相组织分析。

对焊缝按照GB 11345-1989标准进行超声波探伤和JB/T 4730.5-2005标准进行渗透探伤,结果表明,采用分道分段对称跳焊并及时进行锤击打磨,补焊焊缝符合II级合格标准。

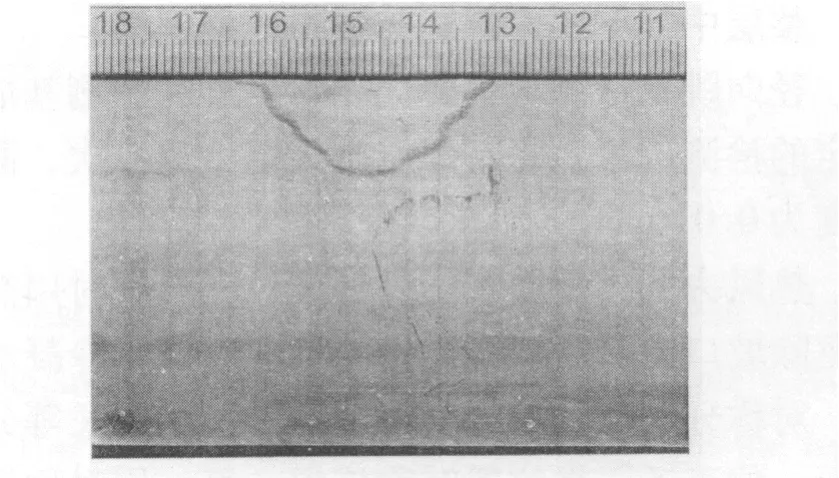

图1给出了该轴大比尺模拟修复的焊补接头的横截面宏观照片。补焊焊缝与母材为100%冶金结合,熔合良好。焊接热影响区很窄,仅为1 mm左右。

图1 焊补接头横截面宏观图

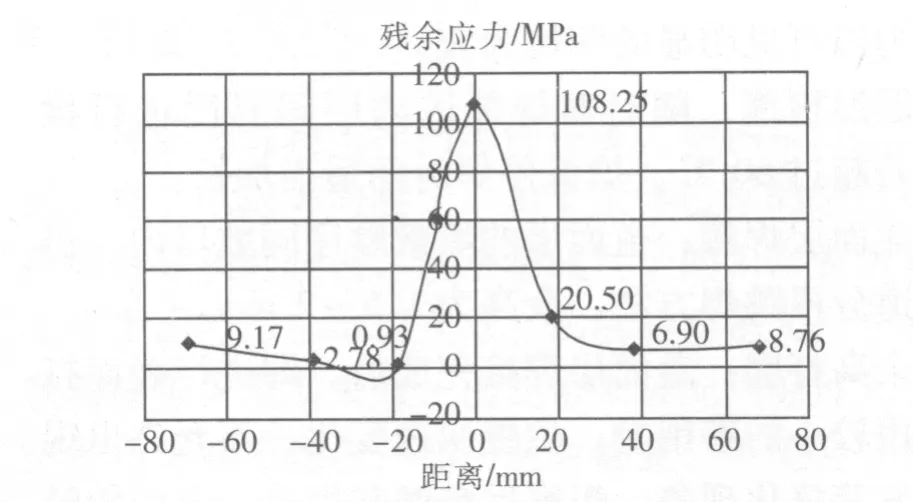

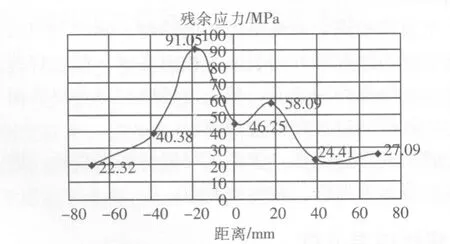

图2、图3给出了焊接过程中产生的纵向和横向平均残余应力实测结果。

图2 焊补接头纵向平均残余应力

图3 焊补接头横向平均残余应力

图2、3表明,最大的残余拉应力为108.25 MPa,位于圆周方向 (纵向)的焊缝中心,占该材料屈服强度 (650 MPa)的16.7%,横向残余应力比纵向小,位于近缝的母材区。

根据GB/T 2651-2008,对分道分段对称跳焊接头进行拉伸试验结果表明,焊接接头抗拉强度稍低于母材,这是由于所选择焊丝采用了较低强度匹配准则,即焊缝金属的强度稍低于母材,这样有利于焊缝抗裂能力提高;其次是由于母材为热处理强化组织,且为平衡态组织,而焊缝金属则为铸态非平衡组织。

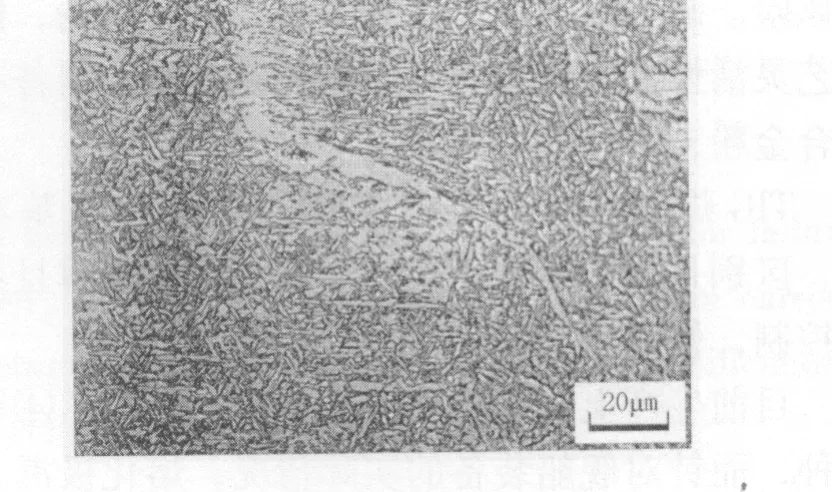

图4给出了焊缝中心的金相图,组织为针状铁素体加先共析铁素体,热影响区各区未见异常组织。

图4 焊缝中心显微金相组织

图5为模拟焊补接头横截面焊补厚度中心平面的维氏硬度分布图 (横坐标为A-A线上依次选取的19个测点)。焊缝硬度与母材基本一致,热影响区不完全重结晶未见任何软化,这应得益于冷补焊的低热输入;相变区硬化显著,还需采取其他技术措施使其降低。

图5 焊补接头厚度中心平面的硬度分布

4 结论

1)采用MAG冷焊焊接热输入很低,由此产生的最高残余拉应力仅为材料屈服强度的1/6,焊层层间温度对焊接残余应力有较大的影响,应严格控制。

2)焊丝选择采用较低强度匹配原则,尽管焊缝金属的强度稍低于母材,但有利于焊缝抗裂能力的提高。

3)采用MAG冷焊技术对模拟件进行修复,能实现同化学成分系列、同承载能力、100%冶金结合的目标,焊缝力学性能优良,热影响区很窄且能完全抑制软化,修复生产率高。

4)MAG冷焊焊接技术可应用于碳当量较低的钢种轴系的冷态修复焊接,但还需进一步研究实舰焊接时的施工环境和施工条件对焊接效果的影响。

Metal active gas(MAG)cold weld is chosen as the method to repair the weightless rotor failure by comparing several weld methods.Big scale tests are completed,metallurgical and stress analyses are carried out.The results show that the weld seam and the rotors can combine 100%both metallurgically and densificationally with no peeling,which can recover strength of the rotors as well as restrain residual stress.

MAG weld;cold weld;weightlessness failure

U672

C

1001-8328(2012)01-0010-03

郭连兔 (1963-),男,江苏姜堰人,高级工程师,大学本科,主要从事船舶维修管理工作。

2011-08