汽轮机低压缸隔板裂纹的补焊修复措施

2012-06-12杨占君王丽朋

杨占君,王丽朋

(1.甘肃电力科学研究院,甘肃 兰州 730050;2.兰州西固热电有限责任公司,甘肃 兰州 730060)

0 引言

某发电厂#2汽轮机组为俄罗斯乌拉尔汽轮机制造厂生产的ΠΤ-140/165-130/15-2型单轴双缸机组,该机组额定功率为142 MW,额定转速为3000 r/min。在大修对隔板解体进行检查时,发现低压缸第6级隔板侧部存在一条长约35mm的表面裂纹[1]。由于隔板对加工精度要求较高、工作环境恶劣、服役周期长且安全指数要求严格,一直被看做是汽轮机行业最难制造的部件之一,它的质量好坏直接影响着汽轮机的工作效率和安全运行[2]。从制造厂相关资料中查得该隔板的材质为СЧ20,于是决定根据这种材质的特性对发现的缺陷进行挖磨补焊修复处理。

1 材料特性

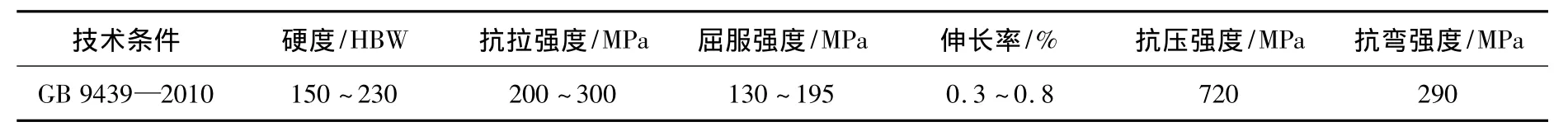

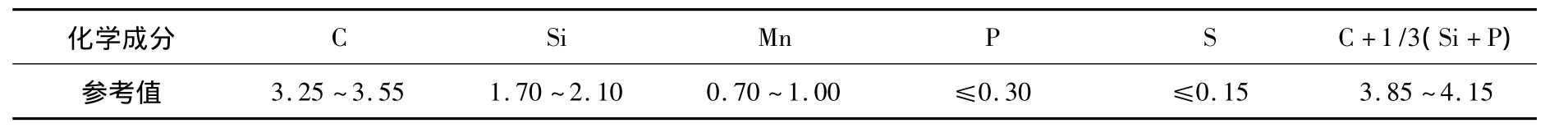

СЧ20为俄罗斯牌号钢种,相当于我国的HT200,为珠光体类灰口铸铁,密度为 7.25~7.33 g/cm3,其强度、耐磨性、耐热性均较好,减振性良好,铸造性能较好,但脆性较大,需进行人工时效处理[3]。其相关力学性能[4]和化学成分[3]见表 1 和表2。

2 补焊方案的选择

灰口铸铁中碳主要以渗碳体形态存在,断口颜色呈银白色,凝固时收缩量大、硬度高、脆性大,不能承受冲击载荷。由于灰口铸铁含碳量较高、含杂质较多、材质脆性大并存在铸造偏析等问题,在补焊时的不均匀加热和冷却都会促使补焊件特别是焊缝产生裂纹和白口化组织。补焊件较大时焊缝熔池在冷却过程中由液态转变为固态的速度较快,这就使熔池中的气体与夹渣很难被排出而滞留在焊缝当中。因此,铸铁的可焊性相对较差,在补焊过程中如果补焊工艺不合理,极易产生白口组织和裂纹等缺陷,焊后残余应力分布不均匀会造成补焊件局部变形不均匀,使隔板产生很大变形。隔板是有严格的形状和尺寸要求的配合件,很难保证补焊质量,特别是当焊缝强度较高而母材强度较低时,容易产生剥离。因此,在制订补焊工艺时,对铸件的缺陷要进行具体分析,尽量减小熔合比,调整热影响区,松驰焊接应力[5],减慢焊缝的冷却速度,调整焊缝的化学成分。

对灰口铸铁件的常规补焊工艺有热补焊和冷补焊2种,热补焊工艺相对较复杂,补焊时需要对隔板进行焊前预热和焊后热处理,由于附加加热次数的增加,大大增加了铸铁件补焊的残余变形量,而隔板对形状和尺寸有较高要求,因此,在热补焊过程中就需要严格控制补焊件的变形量。冷补焊工艺在焊前不需要特殊预热,焊时不必加热,焊后不需要特殊的热处理,可全位置补焊,这就在很大程度上简化了铸铁件的补焊工艺,省去了加热设备,降低了补焊成本,改善了焊接条件,焊后补焊件基本不变形、残余应力小,既可保证隔板补焊质量,又能提高生产效率[6]。

3 补焊工艺

3.1 补焊前准备

3.1.1 工具与设备准备

(1)尖头手锤2把,用于对焊缝进行锤击以消除残余应力。

(2)5~10倍放大镜1个,用于在焊接过程中对焊缝进行宏观检查。

(3)角向砂轮机1个,用于打磨缺陷和修整坡口。

表1 HT200材料力学性能

表2 HT200材料化学成分 %

(4)CHV-560逆变多功能焊机1台,用于补焊作业。

(5)手工剔凿2把,便于铲除焊接过程中的缺陷和修磨坡口。

(6)焊条烘干设备和焊条保温筒,用于焊条的烘干和保温。

3.1.2 环境准备

(1)保证补焊操作和宏观检查的充足照明。(2)要有防风措施,保证环境温度高于5℃。(3)要有防火和焊接人员防护的措施。

3.2 焊接人员

补焊的焊工必须经过考核并取得相应材质的焊工合格证书,补焊前应根据焊接技术人员的要求进行模拟练习并经检验合格。焊工应在施焊前认真熟悉作业指导书,严格按照给定的补焊工艺措施进行施焊,以保证补焊质量[7]。

3.3 裂纹的消除及开坡口

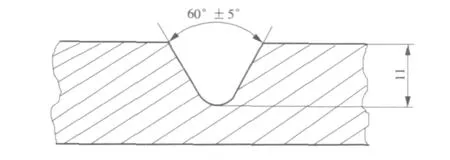

用电钻在距离裂纹末端5 mm处钻一个直径为3 mm的止裂孔,止裂孔打入深度为10 mm。用角向砂轮机对裂纹进行挖磨,用着色探伤方法进行跟踪检查,直至裂纹消除干净为止[8]。缺陷完全消除后形成了一个长约55 mm、宽约12 mm、深约11 mm的待补焊区,再用角向砂轮机将挖磨部位修磨成如图1所示的坡口形式。

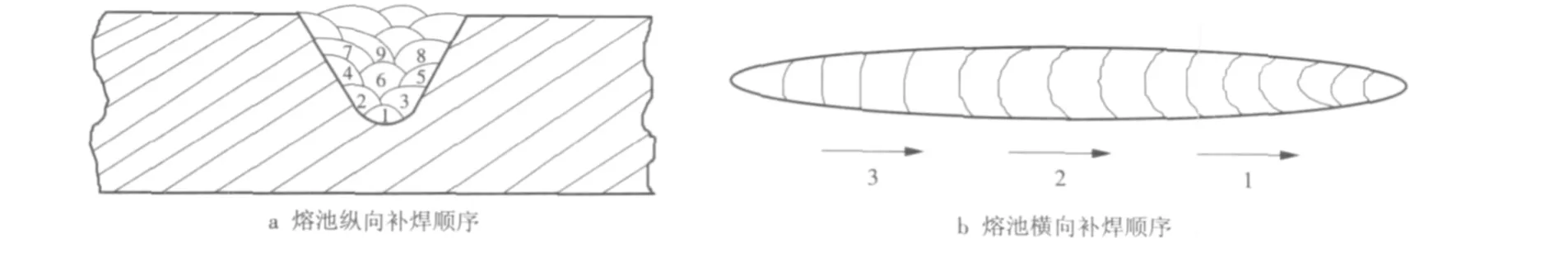

图2 补焊顺序

图1 补焊部位坡口形式

3.4 补焊工艺

用角向砂轮机将坡口内及周围的油污、铁锈等脏物打磨干净,直到露出光泽为止,然后用无水乙醇将坡口及补焊区周围清理干净。

(1)补焊材料选用的是 ø 3.2 mm 和 ø 4.0 mm的Z408镍铁合金焊条,补焊前焊条需经(350±10)℃烘烤2 h左右,然后放入保温筒内备用。

(2)补焊采用CHV-560逆变多功能焊机,将焊把接负极,待补焊件接正极,电流为120~160 A。

(3)补焊前用烤把将坡口及其周围150 mm的范围加热到150℃左右,以去除区域内的有机物和水分,防止补焊时焊缝中产生气孔、夹渣等缺陷。同时可使铸件温度均衡,防止因温度差造成焊缝冷却时产生较大的应力而导致补焊区域及附近产生裂纹。待烘烤区域温度降到(50±10)℃时进行补焊作业。

(4)施焊时,应先焊接坡口边缘部位,后焊接中心部位,按次序交叉焊接,采用短段焊、断续焊、分散焊和逐步退焊法,即每段焊接15~20 mm,同一焊层上,后一道焊缝的结束部位为前一道焊缝的开焊部位,一个部位焊完一整道后再到另一个部位进行焊接,焊接上层焊道时应覆盖下层焊道的1/3~1/2。第1、第2、第3层焊道施焊时选用ø 3.2mm焊条,电流为120~130 A,以后的焊层施焊选用ø 4.0 mm焊条,电流为150~160 A(如图2所示)。采用小电流是为了尽可能减少热影响区,降低温差,最大限度降低应力;尽量减少熔深,以防止基体母材中析出过多的C,Si,P,S等元素进入焊缝而产生裂纹和白口组织。

(5)焊完一段后,立即使用尖头手锤对补焊位置进行快速锤击,直至焊波完全消除;然后将残渣、药皮清理干净,用放大镜仔细检查焊道及周围是否存在裂纹、剥离层等缺陷,如存在这些缺陷应打磨掉并重新补焊。

(6)焊最后一道盖面时,焊道应高出母材2~4 mm,锤击后立刻用石棉毡或岩棉毯包裹,使补焊部位缓冷至室温。

(7)对补焊部位进行打磨和研磨,与母材达到同一高度即可。

3.5 补焊后的检验

(1)对补焊区域及周围进行了宏观和渗透探伤检查[8],未见裂纹、咬边、气孔和夹渣等缺陷。

(2)使用HLN-11A便携式硬度计对补焊区域及熔合线附近进行了硬度检验,检验结果为:补焊区域中心位置硬度平均值为227HBW,熔合线附近硬度平均值为211HBW,符合相关标准规定的要求[9]。

4 结束语

2011年#2机组大修时,再次对隔板解体并对补焊部位进行复查,未发现补焊区域产生新缺陷,证明采用该冷补焊工艺对材质为HT200的灰口铸铁汽轮机隔板进行补焊是成功的,只要严格执行焊接工艺,完全能够保证补焊后隔板安全运行。

[1]GB/T 9444—2007,铸钢件磁粉检测[S].

[2]伊野,孙传海.大型汽轮机铸造隔板的铸造工艺[J].汽轮机技术,1995,37(6):372 -375.

[3]火力发电厂金属材料手册编写组.火力发电厂金属材料手册[M].北京:中国电力出版社,2000.

[4]GB/T 9439—2010,灰铸铁件[S].

[5]铃木春义,田村博.焊接金属学[M].严鸢飞,译.北京:机械工业出版社,1982.

[6]于涵,白喜涛.500 MW汽轮机低压缸隔板裂纹原因分析及处理[J].汽轮机技术,2006,48(6):465 -466.

[7]DL/T 753—2001,汽轮机铸钢件补焊技术导则[S].

[8]GB/T 9443—2007,铸钢件渗透检测[S].

[9]DL 5007—1992,电力建设施工及验收技术规范(火力发电厂焊接篇)[S].