QSY型抽油机智能平衡调整装置的设计

2012-09-06曾亚勤王林平刘一山中石油长庆油田分公司油气工艺技术研究院陕西西安710018

曾亚勤,王林平,刘一山 (中石油长庆油田分公司油气工艺技术研究院,陕西西安710018)

QSY型抽油机智能平衡调整装置的设计

曾亚勤,王林平,刘一山 (中石油长庆油田分公司油气工艺技术研究院,陕西西安710018)

常规游梁式抽油机在工作几年后,由于井身结构或者地层原油的不断开采造成产量和动液面的变化等原因,抽油机整个系统将会变得不平衡,并且该抽油机的平衡配重也不能够继续调节,而更换抽油机设备也不现实,因此研究一种经济而高效的自动调节抽油机平衡的装置就显得非常必要。结合功率法平衡诊断技术,利用智能功率检测模块检测抽油机一个冲程周期的有功功率,从而得到抽油机的平衡度,据此平衡度来调节抽油机的平衡性。设计了相对应的QSY型抽油机平衡调整的机械装置和电气自动控制系统。现场试验表明,该装置能够全智能执行抽油机平衡诊断和调节,运行稳定、安全可靠。

游梁式抽油机;功率法;平衡调整;智能化

在油田的日常生产工作中,衡量游梁式抽油机能耗和使用寿命的一个重要指标是抽油机的平衡状况,而抽油机在一个工作循环内载荷是不均匀的,抽油机在工作过程中或多或少会处在不平衡的状态下运行[1],对于已无法通过自身平衡配置来进行平衡调节的在役抽油机,则会通过在抽油机上安装平衡调节装置的方式来继续调节平衡。在油田的实际应用中,目前主要有3种平衡诊断的方法:电流法、扭矩法和功率法[2]。综合分析对比后可知电流法测平衡方法简单,但有可能诊断结果的准确性不够[2];扭矩法中没有直接测量扭矩的仪器,其实用性不够[3];而功率法计算的平衡度所采用的公式是根据严格的理论定义推导出来的,它综合考虑了反映抽油机平衡的各个要素,能够真实地反映抽油机的平衡状况[4],而且功率法应用简单,实用性较强。因此采用功率法来诊断平衡性或指导调平衡,是设计该游梁式抽油机自动调平衡装置所依据的原理。功率法测平衡是目前多数文献所推崇的方法,在实际测平衡中常采用,2009年已形成了中国石油天然气集团公司企业标准,即Q/SY1233-2009标准,《游梁式抽油机平衡及操作规范》,它主要是利用抽油机上、下冲程中所消耗的有功功率平均值来定义抽油机的平衡度,先检测得到上、下冲程的平均功率,并以较大值为分母,得到平衡度,即,当比值大于50%即可认为抽油机处于平衡状态,否则抽油机处于不平衡状态。

经调研分析,近十几年来,很多油田都研制了各种调平衡装置和工具来对在役常规游梁抽油机进行平衡调整以便节能和增加抽油机的使用寿命,而这些调平衡装置仅仅局限于机械方面的实现和调平衡工具的优化,平衡调节仍需要人工操作来完成。针对该情况,依据力矩平衡原理和游梁式抽油机的平衡调节技术,结合机械理论和电气控制理论,研制了QSY型抽油机智能化平衡调整装置。该装置有效地提高了平衡调节的效率,实现了智能、安全、高效且精确的抽油机平衡调节,经过现场试验达到了良好的平衡调节效果,很大程度地减轻了抽油装置的负担,延长了它们的寿命。

1 装置原理及结构描述

1.1 工作原理

根据力矩平衡原理,通过抽油电机的功率监测模块,实时地获取抽油机上、下冲程的电流及电功率,运算控制电路根据电流或电功率计算得到游梁式抽油机的平衡度,找出油井的不平衡性程度,适当微调具有正、反转特性的电机进行旋转,从而带动配重在游梁上移动,通过改变配重的平衡力臂,使平衡扭矩变化曲线最大限度地符合负载扭矩曲线,从而得到平稳、低峰值的净扭矩曲线,使抽油机达到相对平衡的状态。装置由电气控制系统和机械执行系统两部分组成,电气控制系统一方面诊断抽油机平衡状态,另一方面智能调节配重在游梁臂上的力矩,机械执行系统根据电气控制系统所选择的调节方式进行配重的调节。

1.2 机械结构

装置的机械系统主要部件有带滑轮的平衡块和滚筒支撑座,装置的结构如图1所示。

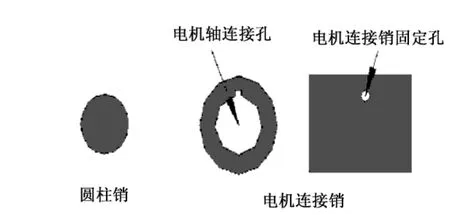

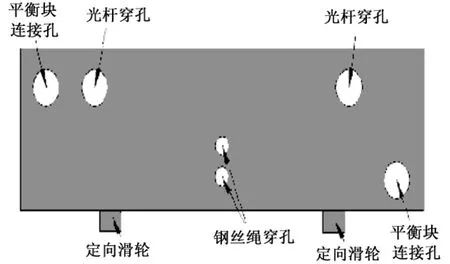

1)支撑座 滚筒支撑座后视图如图2所示。电机转动带动滚筒旋转,进而带动缠绕在滚筒上的钢丝绳运转来拉动平衡块。如图3所示,滚筒一侧的中心孔插入圆柱销固定,另一侧插入电机连接销固定,整个滚筒就可以在固定垂直平板中嵌入的2个轴承上滚动,电机转轴嵌入电机连接销孔内,让电机轴不承受纵向压力,圆柱销与电机连接销细节图如图4所示,连接销侧面的固定孔用于将连接销与滚筒相互固定而不产生相对滑动。

图1 装置结构图

图2 滚筒支撑座后视图

图3 滚筒结构图

图4 圆柱销与电机连接销结构图

图5 滑轮支撑座后视图

图6 平衡块结构图

滑轮支撑座由一个铁销将滑轮固定在支撑座的垂直固定平板之间,钢丝绳可以沿滑轮轨道随滑轮的转动而移动,滑轮支撑座的后视图如图5所示。

滚筒支撑座和滑轮支撑座上分别有2个对称的光杆穿孔,光杆依次穿过滚筒支撑座光杆穿孔、平衡块上的光杆穿孔、滑轮支撑座光杆穿孔,两侧分别用螺丝锁紧,这样既能够固定2个支撑座,也能作为平衡块的运行轨道,使其按轨道方向运行而不会产生侧偏,保证平衡块始终在游梁臂上运行。

2)平衡块 平衡块上部2个对称的光杆穿孔用于穿入光杆以固定平衡块运行方向以及固定2个支撑座;根据实际情况需要更改平衡块个数时,可以将丝杠穿入2个对角的平衡块连接孔将多块平衡块固定在一起;钢丝绳穿孔用于穿入钢丝绳将其两头固定在平衡块两侧以双向拉动平衡块,其结构如图6所示。

1.3 有限元分析

由于装置的机械系统处在高空运行,因此有必要对机械系统的安全性进行分析。一方面,机械系统依靠电机的转动带动8mm的钢丝绳来拉动平衡块在游梁臂上面前后移动;另一方面,整个机械系统约200kg的重量完全支撑在游梁臂上,而游梁全由抽油机支架支撑,因此,对钢丝绳拉动平衡块和在游梁上安装机械系统这两方面是否会对抽油机产生安全影响进行了有限元分析。

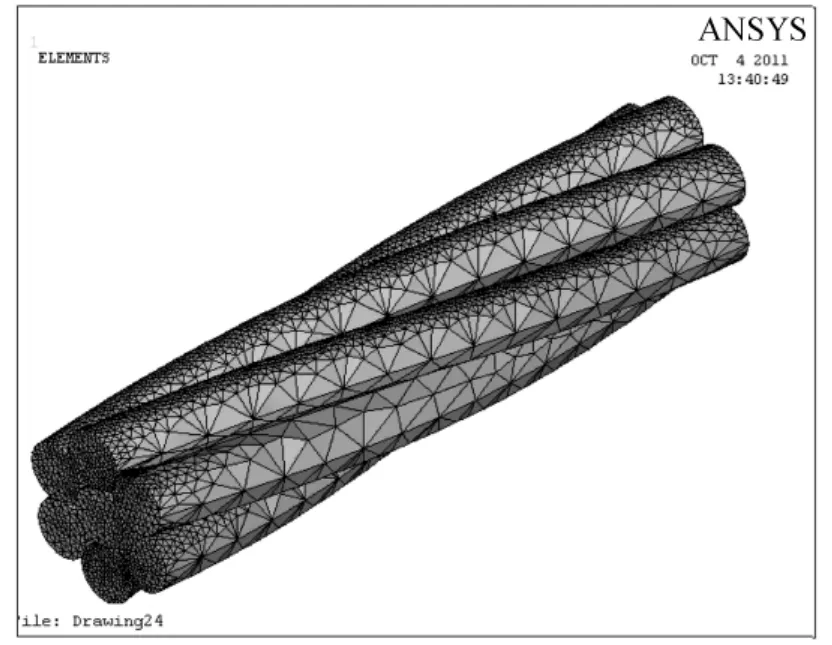

应用ANSYS软件建立简化的钢丝绳有限元模型,选择8节点实体单元Solid45进行自由网格划分,实体共划分为4536个节点,57286个单元,如图7所示。经有限元分析模型可得结论:该装置应用的直径为8mm的6×7IWS钢丝绳最大破断拉力为31kN,完全满足提升需要。对CYJY6-2.5-26H型抽油机进行有限元分析[5],根据抽油机支架的实际工作情况,选用三维beam189计算单元,网格大小采用手动控制,将结构模型划分为10242个节点,31057个单元,有限元模型如图8所示,经有限元模型分析可知:在抽油机的游梁上最大能安装4.3t的重量,因此,在抽油机的游梁上安装200kg的平衡装置是足够安全的,不会造成支架的损坏和疲劳。

图7 钢丝绳有限元模型

图8 抽油机支架有限元网格模型

2 数据采集及控制系统硬件设计

该装置设计的数据采集系统使用的是EDA三相电参数采集模块,在抽油机上、下冲程中各采集50个点的功率,将所采集到的100个点的功率值传递给控制模块进行处理。

数据采集系统应用的是力创EDA9033D三相电参数采集模块,该模块是一智能型三相电参数数据综合采集模块;应用三表法能够准确测量三相三线制或三相四线制交流电路中的三相电压、三相电流(真有效值)、总的及各单相的有功功率、无功功率、视在功率、功率因数等等。该模块能够满足功率采集的需要。

上、下冲程的平均功率大小不同,平衡块移动的方向也就不同,所以平衡块需要双向移动。根据伺服系统的性能以及伺服系统的选型标准,选择了台达ECMA系列伺服电机,与之配套的伺服驱动器选择了台达ASDA-B2系列伺服驱动器,利用伺服系统精度高、稳定性好、低速大转矩、响应速度快、能频繁起制动及正反转的优点来实现对平衡块运动的控制。

数据采集模块、伺服系统和自主研发的控制电路板构成了整个电气系统。数据采集模块所采集到的功率经过控制模块计算处理后得到平衡度,从而判断是否需要进行平衡调节,需要调节时,比较上、下冲程的平均功率之后判断平衡块需要调节的方向,而后开启电源、关闭伺服刹车系统,伺服系统供给动力,2~5s后通过软件控制开启伺服刹车系统、关闭电源,数据采集模块再次进行功率采集,经由控制模块重新进行数据处理和平衡判断后来指导伺服系统的运转,如此循环直至抽油机的平衡度调节到0.5~1之间后停止平衡调节。伺服系统的接线如图9所示,电气控制框图如图10所示。

图9 伺服系统接线图

图10 控制框图

3 现场试验

装置在现场数口井的6型抽油机上进行了现场试验。试验表明,与未使用QSY型抽油机智能平衡调节装置相比较,使用该装置后,测试井的抽油机的平衡率可以调节到50%~100%范围内,并起到一定的节电作用。

4 结 语

QSY型抽油机智能调平衡装置是以力矩平衡原理和抽油机调平衡技术为理论支撑,结合机械和电气系统的设计而研发出来的智能化调平衡装置。该装置应用范围广、安全性高、调节精度高,属于智能化产品,整个操作过程无需人工操作,这解决了一直以来需要人力进行平衡判断和平衡调节的工作方式,既节省了人力又提高了平衡调节的安全系数和劳动效率。

[1]胡松华,白存安.抽油机柔性拖动控制技术的研究与应用[J].大庆石油地质与开发,2006,25(增刊):73~74,89.

[2]王伟,檀朝东,王辛涵,等.抽油机井平衡设计及调整技术综述[J].中国石油和化工,2011,(2):59~61.

[3]周继德.用扭矩法调整抽油机的平衡[J].石油机械,1987,15(4):25~26,45.

[4]王平,崔臣君,刘丽娟,等.抽油机平衡度实时测量技术[J].油气田地面工程,2010,29(10):6~7.

[5]郭登明,周思柱,熊大军,等.异相游梁平衡抽油机支架的有限元分析[J].石油地质与工程,2005,20(5):72~74.

[编辑] 萧 雨

TE933.1

A

1000-9752(2012)07-0153-04

2011-12-05

曾亚勤(1965-),男,1984年江汉石油学院毕业,博士,高级工程师,现从事油气开采工艺技术研究与管理工作。