直接式污水源热泵机组两换热器的设计计算

2012-08-30庄兆意刁乃仁张承虎孙德兴

庄兆意,刁乃仁,张承虎,孙德兴

(1.山东建筑大学山东省建筑节能技术重点实验室,山东 济南 250101;2.山东建筑大学可再生能源建筑利用技术省部共建教育部重点实验室,山东 济南 250101;3.哈尔滨工业大学 市政环境工程学院,黑龙江 哈尔滨 150090)

0 引言

热泵技术是解决建筑物供暖空调节能减排问题的重要技术之一[1],被称为21世纪的“绿色空调技术”,但“热泵虽好,热源难找”[2]。城市原生污水是一种蕴含丰富低位热能的可再生资源,在中国、日本、北欧的一些国家已经得到一定程度的应用[3-7]。国内近几年污水源热泵技术发展迅猛,其趋势逐渐由间接式转向直接式系统[8-9]。该系统中污水蒸发器和冷凝器的正确合理的设计是系统安全高效运行的关键问题。污水黏度大,换热面污染严重,导致污水侧的阻力较清水时大,换热系数较清水时小[10],并且为了减缓堵塞与污染的危险,不能像清水那样采用波纹管、内肋、内插物等增强换热的措施,换热器内只能采用光滑内壁管。简单套用以往的换热器设计经验和参数已无法满足实际工程需求。文章根据笔者近年来的实验研究与工程实践,给出了直接式污水源热泵系统中的污水换热器(冬季蒸发、夏季冷凝)的设计方法,可为同行设计者提供一种参考。

1 污水蒸发器(冷凝器)的设计计算方法

污水换热器的设计主要包括性能和结构两个基本参数。其中,性能参数包括:换热量Q,对数平均温差Δtm,污水流量V,换热器阻力ΔH;结构参数包括:换热管基管尺寸did0,换热管单管长度l,换热管总根数N,换热器壳体内径Di。

1.1 热工设计

满液式蒸发器和冷凝器的设计计算与其它类型的换热器基本相同,主要也包括热力计算和结构设计等。若要进行结构设计以完成管排布置,首先要根据已知条件计算其换热面积和冷媒水流量等参数。

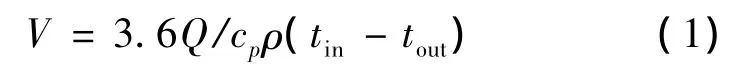

(1)污水流量

式中:V为污水流量,m3/h;Q为换热器设计换热量,W;cp为污水定压比热,kJ/kg.℃;ρ为污水的密度,kg/m3;tin,tout为污水进出换热器的温度,℃。

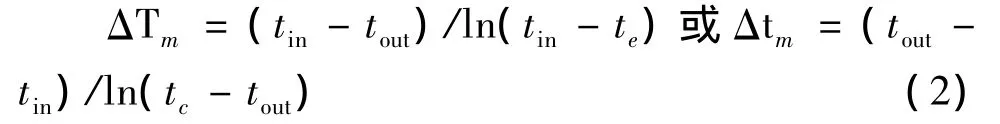

(2)对数平均温差

式中:Δtm为换热器对数平均温差,℃;te、tc分别为蒸发温度和冷凝温度,℃。

(3)管内污水侧换热系数

机组换热器内,污水在管内受迫紊流对流换热系数为[11]:

式中:λs为污水的导热系数,W/(m·K);di为换热管内径,m;Res为污水侧雷诺数us为管内污水流速,m/s;vs为污水的运动粘度,m2/s;Prs为污水侧普朗特数/(λs·u0.08);cp,s为污水的定压比热,kJ/kg.℃;μs为污水的动力粘度,N.S/m2。

(4)制冷剂侧换热系数

蒸发时管束外换热系数hr,e和冷凝时管束外换热系数hr,c,可由文献[12 - 14]中计算公式求得,针对高效蒸发冷凝兼用管,蒸发时= ζhr,e;冷凝时= ξhr,e,根据文献[15 - 16],系数 ζ、ξ可近似取0.8。

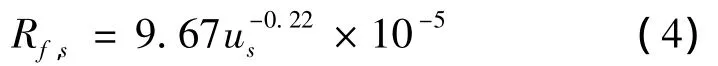

(5)污垢热阻

管内为污水流动时,由实验结论[17]可知,当污垢在涂纳米层铜管内某流速下达到渐近稳定时,污垢热阻值与管内流速的关系式为

式中:Rf,s为管内污水侧的污垢热阻值,(m2.K)/W;

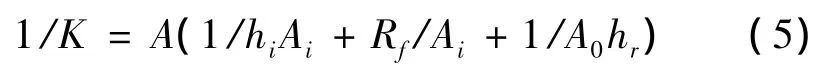

(6)换热器总传热系数

在管内污水侧和管外制冷剂侧换热系数的基础上,结合污垢热阻(忽略管壁热阻),便可求得换热器的总的传热系数K为

式中:Rf为管内污垢热阻,(m2·K)/W;A为基于管子包络外径的管外换热面积,m2;Ai为基于标准内径的管内换热面积,m2;A0为换热管管外总面积,m2。

(7)能量方程

式中:Q为换热器的设计换热量,W;F为换热器总换热面积,m2。

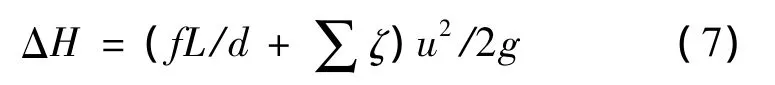

(8)阻力方程

式中:ΔH为换热器内沿程阻力,m;f为污水的沿程阻力系数;由实验结论可知[17]f=0.276(Re)-0.238;L为换热器内单管串联总长度,m;∑ζ为各局部阻力系数和。

1.2 管排的优化布置

一般满液式蒸发器设计时,管板上最上层换热管中心高度约为2/3倍的壳体内径。考虑到该换热器同时满足蒸发和冷凝的需要,设计时取管板上最上层换热管中心高度为3/4倍的壳体内径,管板最下层换热管中心高度为1/5的壳体内径。

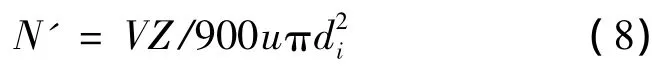

(1)所需换热管总根数:

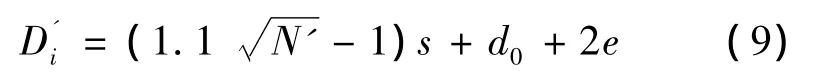

(2)管板上均匀布满换热管时的壳体内径:

式中:s为管心距,取s/d0=1.5;e为壳体内壁到管束最外换热管外表面的距离,mm。

(3)确定换热器壳体内径:管板上换热管根数应大于 N'根,取 Di= γD'i,γ =1.1 ~ 1.2,设计时初步给定。

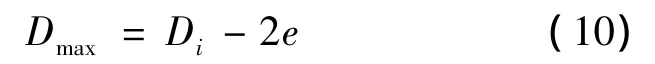

(4)计算换热器管板管束最大直径:

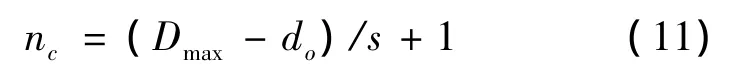

(5)计算换热器管板中心线上管子数

(6)计算换热器管板上中心线以上半圆内管排数

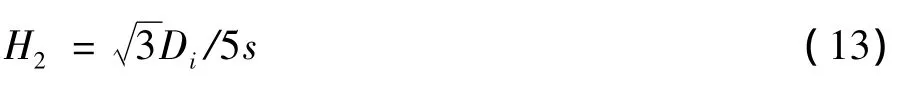

(7)计算换热器管板上中心线以下半圆内管排数

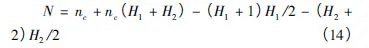

(8)计算换热器管板上总的换热管数:

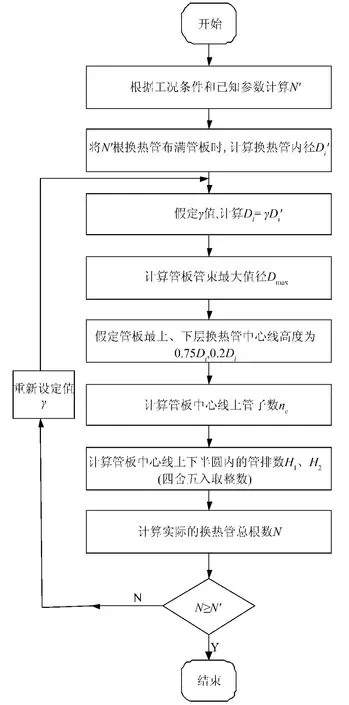

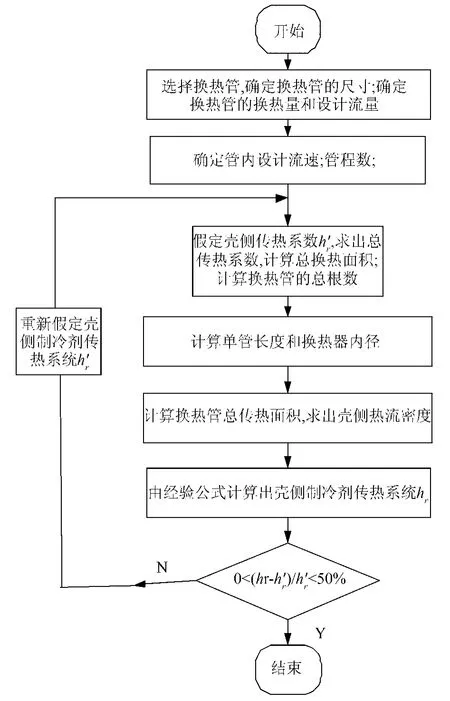

将N与N'进行比较,必须满足N≥N'(考虑到换热器的体积,不宜过大),否则调整γ值以调整壳体内径Di的大小。换热器内管排的布置流程(如图1所示)。

图1 换热管排布置流程图

2 污水蒸发器(冷凝器)的设计程序及应用

换热器的性能参数Q、ΔH是设计计算时应事先给定的参数;对数平均温差Δtm则由污水进出口温度与蒸发温度te、冷凝温度tc分别决定;污水流量V由换热量和污水温差决定,在温差不确定时,污水流量应事先给定;因此,需要事先给定的这四个换热器的性能参数是Q、ΔH、Δtm与V。剩下的三个参数N、L、d是换热器设计中主要的待求参数,它们决定了换热器面积的大小,一般情况下是给定管径d来求出剩余的两个参数。

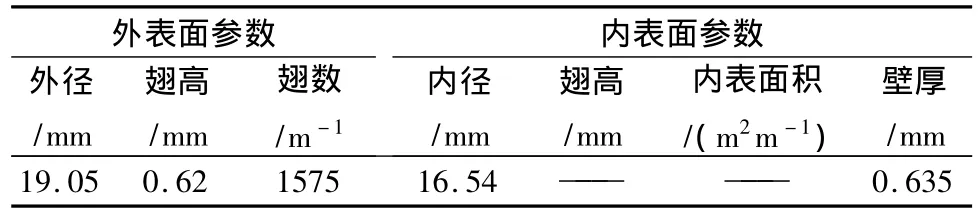

机组换热器的设计计算流程(如图2所示)。

图2 机组换热器设计计算流程图

3 算例及分析

3.1 热工计算结果

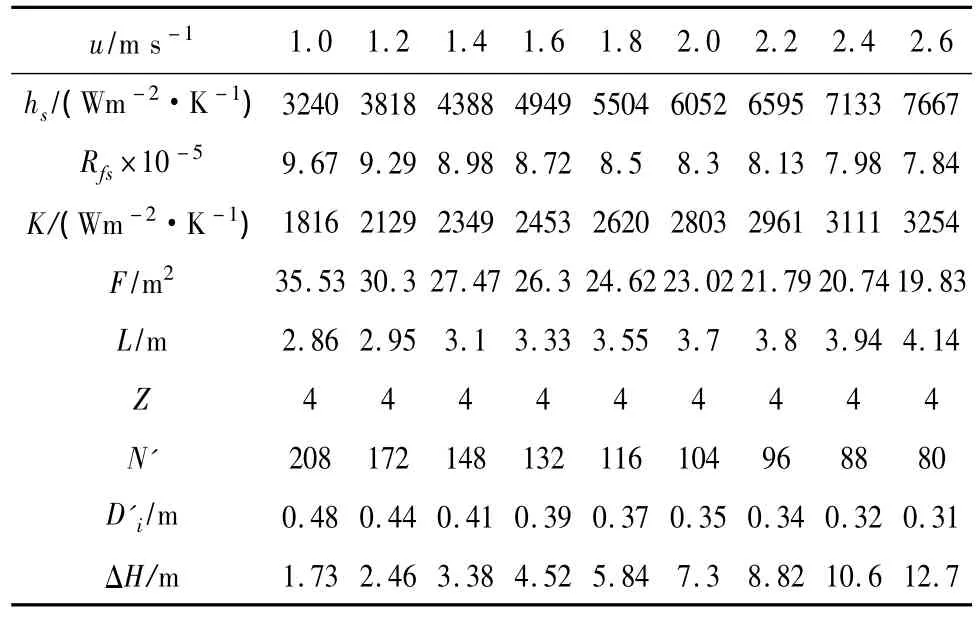

文章结合某直接式污水源热泵系统项目,该系统设计污水满液式蒸发器换热量为300kW,换热管采用高效蒸发冷凝管,材质为海军铜管,管内为光滑内壁并作纳米涂层处理,污水换热管的尺寸(如表1所示)。利用上述Matlab程序进行设计计算,污水满液式蒸发器的输出结果如表2所示。

表1 污水换热管结构参数

表2 不同污水流速对应下的蒸发器性能参数

由表2可以看出,污水换热器热阻主要集中在污水侧和管内污垢热阻,增加管内流速能提高污水侧换热系数并能减小污垢热阻,但同时也会带来换热器内流动阻力的增大,给机组运行增加能耗。综合考虑其流动阻力和换热面积,文章取污水管内设计流速为1.8m/s,则相应的换热器设计参数如表2所示。蒸发器管排布置为4流程、水平布置或上下布置,每流程29根管,单管有效长度为3.55m,总根数为116根,壳体直径为0.37m,换热器阻力为5.84m。

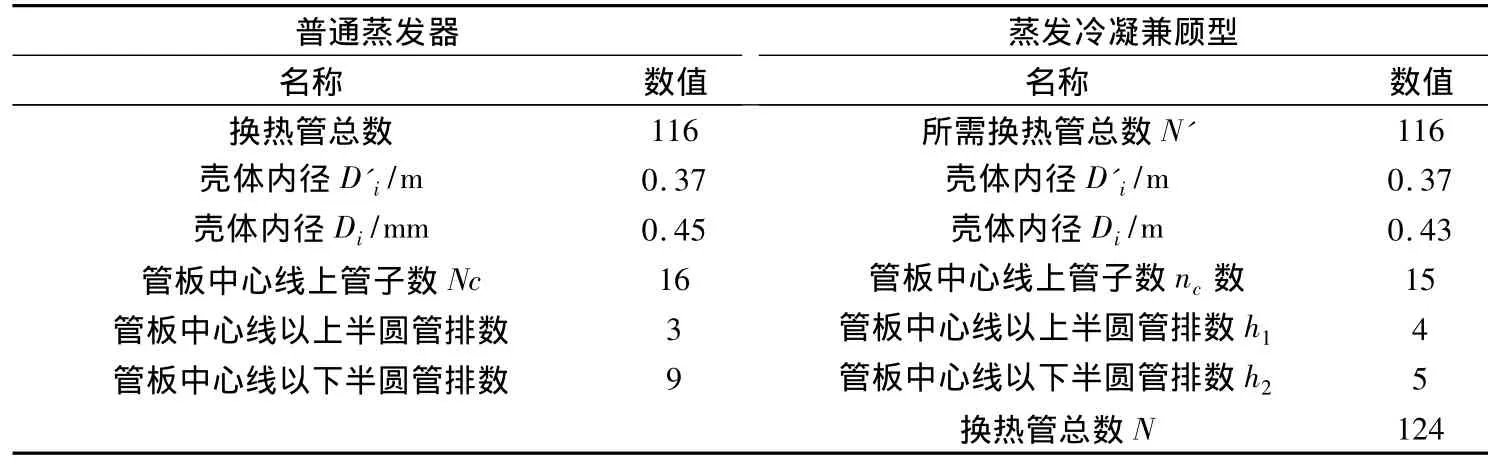

3.2 管排优化布置

结合上述计算结果,在污水满液式蒸发器现有性能参数及结构尺寸,换热管、管间距等参数不变时,根据管排优化设计程序,对管排进行优化设计,并与传统满液式蒸发器结构参数进行比较分析,其详细数据如表3所示。

从由表3可以看出,利用文章所述的管排优化设计方法,可将污水换热器壳体内径由0.45m减少到0.43m,换热管总根数由116根增加到124根,从而在减少蒸发器体积的同时增大了有效的换热面积,管板中心线以上半圆管排数由原来的3排增加到4排,下半圆管排数由原来的9排减少到5排,使得换热管集中到壳体中心,有利于壳体上方制冷剂蒸气的流动及下方制冷剂液体的排出。

表3 污水满液式蒸发器管排优化设计结果

4 结论

文章探讨了污水换热器的热工设计与结构设计方法,编制了机组两换热器的设计程序,通过实际算例分析得到以下结论:通过增加污水的流程数可适当提高流速进而改善换热,污水换热器中污水以4流程为宜;要提高污水换热器的整体性能,主要在于如何强化污水侧换热系数和减小管内污垢热阻;利用文章管排优化方法,使得换热器兼顾蒸发冷凝的同时换热管布置更合理、紧凑,该优化方法为直接式污水源热泵换热器的设计提供了一定的理论依据。

[1]梁浩,龙惟定.城市能源系统综合规划模型的研究与应用[J].山东建筑大学学报,2010,25(5):524 -528.

[2]孙德兴,吴荣华,张承虎,等.开发水源技术解决热泵发展的瓶颈问题[J].中国勘察设计,2006,21(5):30-32.

[3]Funamizu N.,Iida M.,Sakakura Y.,Reuse of heat energy in waste water:Implementation examples in Japan[J].Water Science and Technology,2001,43(10):277-286.

[4]钱剑锋.直接式污水源热泵系统节能与环保性研究[J].建筑热能通风空调,2011,30(1):18-22.

[5]吴学慧,孙德兴,维好.纳米涂层在污水源热泵中的抗垢性研究[J].中国矿业大学学报,2011,40(3):357-361.

[6]庄兆意,张承虎,潘亚文,等.直接式污水源热泵规模化利用及其关键技术分析[J].可再生能源,2011,29(3):141 -145.

[7]Baek N.C.,Shin U.C.,Yoon J.H.,A study on the design and analysis of a heat pump heating system using wastewater as a heat source[J].Solar Energy,2005,78(3):427 -440.

[8]吴荣华,岳利茜,李琪.直接式与间接式污水源热泵系统的比较[J].暖通空调,2011,41(9):111 -114.

[9]王立雷,梁俊强,刁乃仁.基于能耗统计数据库的能耗评测方法研究[J].山东建筑大学学报,2010,25(2):109 -113.

[10]庄兆意,张承虎,孙德兴,等.直接式污水源热泵系统的关键技术分析[J].暖通空调,2011,41(10):96 -101.

[11]Wu Xue-hui,Zhang cheng-hu,Zhao ming-ming,Experimental study on viscosity characteristic of sewage in urban untreated sewage source heat pump system[J].Journal of Harbin Institute of Technology,2010,17(1):82 -84.

[12]Webb R.L,Pals C.,Nucleate boiling data for five refrigerants on plain, integral-fin and enhanced tube geometries [J].International Journal of Heat and Mass Transfer,1992,35(8):1893-1904.

[13]黄兴华,王启杰,王如竹.基于分布参数模型的满液式蒸发器性能模拟[J].上海交通大学学报,2004,38(7):1164-1169.

[14]Zhuang Zhaoyi,Zhang Chenghu,and Wang Haiyan.Parallel Operation Characteristics Analysis of Sewage Source Heat Pump Units in Winter[J].Transactions of Tianjin University,2010,16(6):461-466.

[15]马志先,张吉礼,孙德兴.HFC245fa水平光管与强化管管束外冷凝换热[J].化工学报,2010,61(5):1097-1106.

[16]曹建英,罗忠,吴剑.一种蒸发冷凝兼备型传热管[P].中国发明专利:200710036471.8,2007.01.15.

[17]徐莹,伍悦滨,孙德兴.城市污水的流动特性理论研究[J].哈尔滨工业大学学报,2010,42(8):1292 -1296.