微细塑性铣削单晶硅实验研究

2012-08-29杨先海刘军营田忠强

程 祥,高 斌,杨先海,刘军营,田忠强

(1.山东理工大学 机械工程学院,山东 淄博 255091;2.温州职业技术学院 机械工程系,浙江 温州 325035)

单晶硅几乎是完美的虎克材料,具有优越的材料性能,理论上当它伸缩时没有迟滞现象,几乎没有能量耗散,在疲劳载荷下具有非常高的稳定性,而且成本低廉,从日常生活、航空、航天到军事装备中的应用越来越广泛.其中一个典型的应用是作为MEMS的结构材料[1].在MEMS结构中,经常包含微细复杂特征,这些特征具有非常高的三维形状及表面精度要求.对于这些高精度、具有三维复杂结构的微细特征,单纯用化学腐蚀或集成电路工艺技术、特种微细加工手段以及利用X射线的光刻技术等进行加工制造,具有非常大的难度或者不可能实现.微细铣削加工由于具有能高效率、高精度地加工各种材料三维复杂几何特征的能力,成为制造这些单晶硅上三维复杂高精度特征的研究热点[2].

目前对于类似单晶硅的硬脆材料的机械微细加工大多是通过微细车削或者微细磨削进行的[3-5],它们的切削状态与微细铣削有着很大的区别,虽然通过机械微细加工对单晶硅进行切削研究的目标相同,即实现塑性(ductile-mode,或称延性域)切削[6-7],但是,许多研究成果难于直接应用到微细铣削中来.

考虑到微细铣削FEM仿真、数学建模及MD建模的复杂性和一些关键参数的不确定性[8],本文运用微细铣削对单晶硅材料<100>展开实验研究.首先在固定切削参数的前提下,通过施加不同状态的切削液,改变切削的环境来研究切削环境对于微细铣削的影响;其次,在给定的切削环境中,设置不同的切削参数,识别出能够实现塑性微细切削的参数质量.

1 实验设计

本实验所用机床有3个运动轴,均由直线电机驱动,运动分辨率均为0.1μm,主轴为NSK的ABS-800空气涡轮驱动,所用轴承为空气静压轴承,转速n为80000r/min,径向跳动和轴向窜动均在3μm以内,所用铣刀直径最小可达50μm,适合微细铣削加工.本实验研究所用微细铣刀为超硬材料PCD(晶粒直径为0.5μm)端铣刀,切削直径为200μm,刃口半径Rc为1.3μm.单晶硅<100>的剪切模量G为75.5GPa,弹性模量E为130GPa,泊松比μ为0.27,表面微观硬度H为1150kg·mm-2,密度ρ为2.329g·cm-3,断裂韧性Kc的取值沿晶面有差别,约为0.83~0.94MPa·m1/2.

为了对微细铣削环境和微细铣削参数进行分析研究,实验参数及环境的设置如下:

(1)切削关键参数计算

根据针对硬脆性材料塑性切削的研究[2],可计算得到边界切削深度dc,且

式中:Ψ是无量纲常数,约为0.15;硬度H和弹性模量E的单位均为Pa,断裂韧性KC的单位是Pa·m1/2.

经计算可得边界切削深度dc为8.8328nm,dc在微细铣削过程中并非轴向切削深度,而是每齿每转的进给量(mm/rev-tooth).本实验采用具有6个切削刃的PCD微细铣削刀具,因此可以换算出宏观切削进给量的临界值f(mm/min)为

式中,N为所使用微细铣削刀具切削刃的数目.计算可得f为4.2mm/min.

对于轴向切削深度Ad,在对切削环境进行实验研究的过程中,采用保守经验值0.1μm.为提高切削效率,Ad的取值以0.1μm为间隔逐渐增大到1μm查看所加工表面粗糙度.

(2)切削环境设置

宏观上讲,随着切削参数的减小,切削力也是单调降低的,但是当切削参数减小到一定数值,在微细切削领域,切削力不是单调降低,而是升高,尤其是对于微细铣削中的断续切削,刀具切削刃在进入下一个切削循环时对于工件材料的冲击力增大,切削刃在切削过程中与工件材料的摩擦力增大.这些因素都有可能使得理论上能够达到塑性切削的加工过程不能得到实现.因此针对无切削液(干切削)、雾状切削液及浇注切削液3种状况进行实验.

(3)切削前角计算

研究表明,刀具前角对于实现塑性切削硬脆性材料起着关键性作用.根据所采用刃口半径及径向切削深度dc,可以计算出切削时的实际切削前角

在铣削过程中,切削深度dc是从0到最大值再到0的一个变化值,最大值可以根据所采用的进给量f等切削参数由式(2)计算得出.因此,实际切削前角为-90°到中间值再到-90°的一个均匀变化过程.根据式(3),计算得到中间的实际切削前角为-83.33°.结果表明,实验过程中实际的刀具切削前角均为负值,有利于实现塑性切削.

2 微细铣削环境影响分析

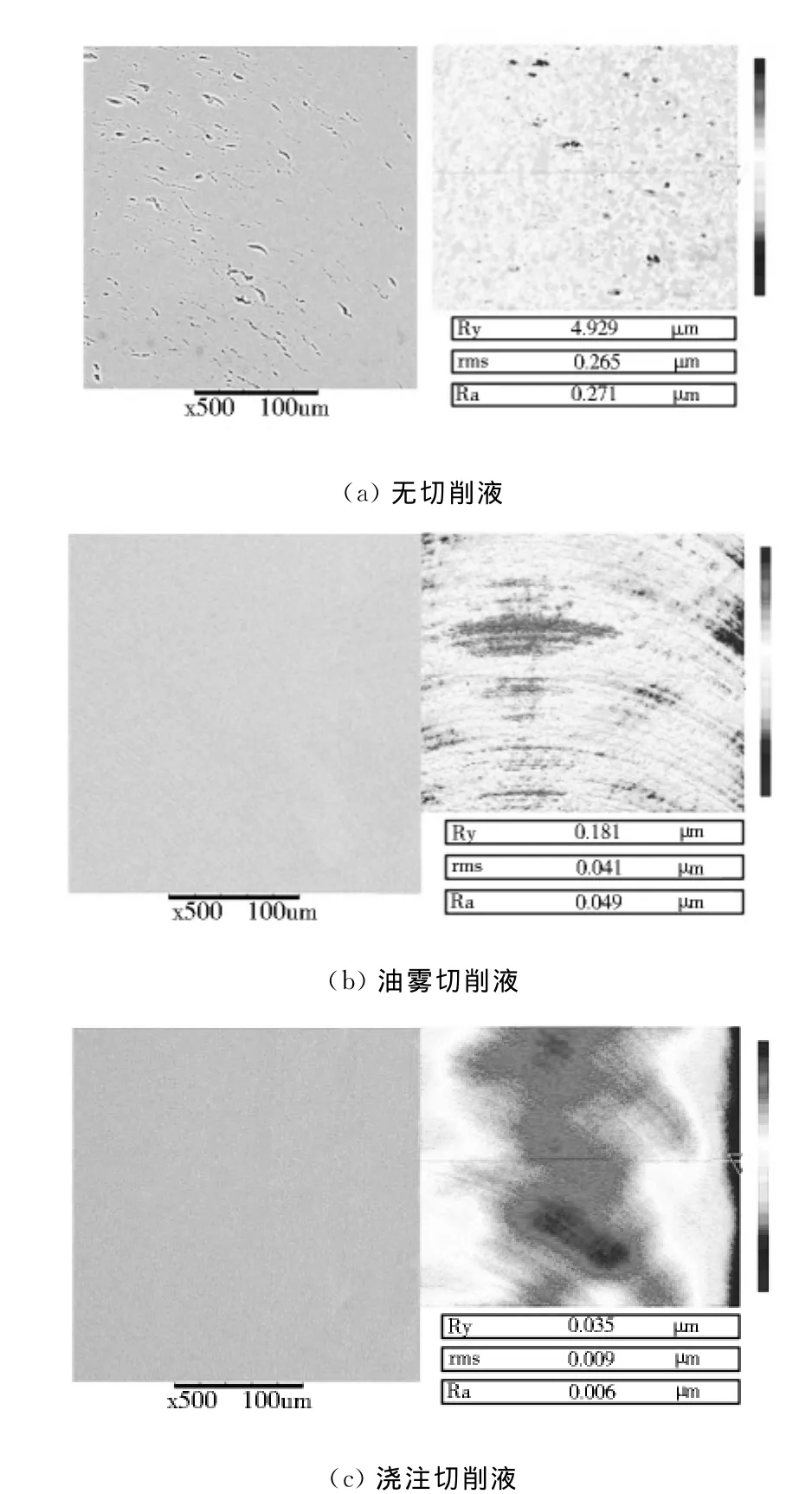

实验中所采用的切削液主要成分是煤油(80%)、聚异丁烯(15%)和硫酸烯(2%),该种切削液具有非常好的切削润滑和散热作用.运用上述给定切削参数,得到的3种切削状态环境下SEM图及对应的表面粗糙度图如图1所示.

由图1可看出,无切削液时,大部分面积没有实现塑性切削,材料大部分以破碎的方式去除,表面粗糙度较大,Ry在微米级,Ra在亚微米级;在油雾切削液环境下,材料能够以塑性切削的状态去除,表面没有明显的凹坑和破碎,表面粗糙度较好,Ry在亚微米级,Ra小于亚微米级;在浇注式切削液下,材料完全以塑性状态去除,表面粗糙度最好,Ry在纳米级,Ra可以达到单纳米级.

由实验结果可知,微细铣削硬脆材料时,切削液的状态对于塑性切削的实现起着非常重要的作用,其作用机理主要是由于切削液的润滑作用使得在塑性切削的状况下切屑与切削刃钝圆表面、已加工表面与切削刃钝圆表面之间的摩擦显著降低,因此切削力下降,表面粗糙度下降.定量和深入地揭示其润滑机理有待于进一步的研究.

图1 3种切削环境SEM结果及表面粗糙度图

3 微细铣削参数研究

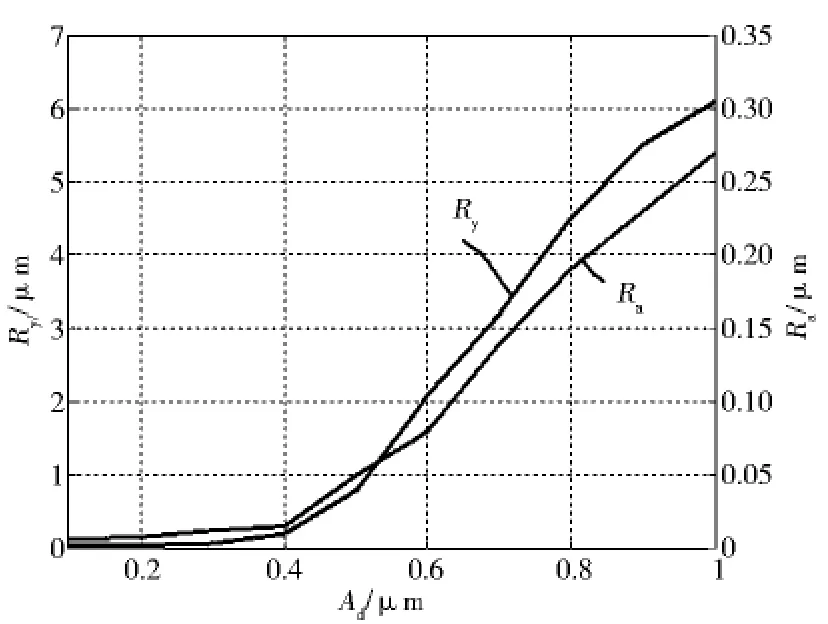

微细铣削环境影响实验中轴向切削深度Ad值选用较为保守,以期突出分析微细铣削硬脆材料中的主要矛盾.在保证表面粗糙度要求的前提下,即在实现塑性切削的前提下,切削速度和f保持不变,微细铣削环境为浇注式切削液,为了实现较高的切削效率,Ad由小到大进行实验研究,其值以0.1μm为间隔逐渐增大到1μm,得到的加工表面粗糙度值如图2所示.

由图2可知,轴向切深Ad在0.4μm以内变化时,虽然表面粗糙度也呈单调递增的趋势,但是对其变化影响不大.但是在Ad大于0.4μm以后,表面粗糙度随着Ad值单调递增,而且增大趋势变快.因此,为了得到较好的表面质量,Ad取值较小为好,在本工艺系统下,取0.1μm最佳,为了提高加工效率,在粗加工时适当增大Ad值,同时要保证因非塑性材料去除所产生的表面不会对所需最终表面造成不可逆转的影响.另外在考虑具体的表面粗糙度要求的前提下,可以适当增加Ad值.表面粗糙度随着Ad增大超过0.4μm而剧增的原因应该是材料的切除由塑性切削到开始出现局部少量破碎性切削、再到大面积出现破碎性切削引起的,因此,轴向切深Ad在微细铣削硬脆性材料时的影响也应该考虑到工艺参数的设定中.

图2 不同Ad值下的表面粗糙度

4 结束语

塑性微细铣削加工是实现如单晶硅等硬脆性材料高精度三维特征机械式加工的一种关键加工技术.实验证明,正确的切削液供给方式与合适的切削参数选择是实现塑性微细加工硬脆性材料的前提条件,上述结论为进一步的塑性切削机理研究提供了一定的实践基础.对切削液在硬脆材料的塑性切削实现过程进行的建模与仿真研究,揭示了其内在的作用机理.

[1]孙杰.MEMS技术的发展及其在航天领域的应用研究[J].航天标准化,2010(3):44-47.

[2]Cheng X,Nakamoto K,Sugai M,et al.Development of ultraprecision machining system with unique wire EDM tool fabrication system for micro/nano-machining[J].CIRP Annals,2008,57(1):415-420.

[3]Chen M J,Zhao Q L,et al.The critical conditions of brittle ductile transition and the factors influencing the surface quality of brittle materials in ultra precision grinding[J].Journal of Materials Processing Technology,2005,168(1):75-82.

[4]Blackey W S,Scattergood R O.Ductile regime machining model for diamond turning of brittle materials[J].Precision Engineering,1991,13(2):95-103.

[5]姜峰,李剑锋,孙杰,等.硬脆材料塑性加工技术的研究现状[J].工具技术,2007,41(18):3-8.

[6]Cheng X,Wang Z G,Nakamoto K,et al.Study on the micro custom PCD tooling for ductile-mode micro/nano machining of single crystal silicon[C]∥The 5th International Conference on Micro Manufacturing(ICOMM)and the International Conference on Multi-material Micro-manufacture(4M).Wisconsin:2010:5-8.

[7]Cheng X,Wang Z G,Nakamoto K,et al.Design and development of micro polycrystalline ball end mill for micro/nano freeform machining of hard and brittle materials[J].Journal of Micromechanics and Microengineering,2009,19(11):115-122.

[8]Dornfeld D,Min S,Takeuchi Y.Recent advances in mechanical micromachining[J].CIRP Annals,2006,55(1):745-768.